飞轮式液压蓄能器的储能特性研究

马浩钦,鲍东杰,秦 泽

(太原科技大学机械工程学院,山西太原 030024)

引言

工程机械是我国的重要支柱产业之一,广泛用于建筑、水利、电力、道路、矿山、港口和国防等工程领域[1]。虽然我国机械工业规模已连续多年稳居世界第一,但大而不强的问题依然突出。围绕工程机械低碳、绿色、节能等方面,全面开展各项技术深入研究,具有重要的社会、经济和环境意义,也是我国工程机械由大变强的必由之路。因为工程机械作业工况具有高频、重载、间歇的特点,进行高效的能量回收是该领域研究的热点和前沿课题,单机能源效率成为体现工程机械市场竞争力的重要指标。

液压挖掘机是各类土石方施工工程中应用最为广泛的工程机械[2]。研究表明,传统液压挖掘机的总效率为20%左右[3],大部分能量在动臂下降、回转制动过程中以热能的形式消耗在节流阀口。液压挖掘机各执行元件可回收能量占液压系统总输入能量的21.1%,动臂、回转机构的可回收能量分别占总输出的72%和23.8%[3]。对液压挖掘机动臂、回转机构进行能量回收利用是降低挖掘机能量消耗、提高单机效率的重要措施。目前的改进措施主要集中在以下3个方面:改善系统控制策略和功率匹配;研究新型液压系统;提高系统元件工作性能或研制新型元件。

TRIET H H O等[4]提出了一种新型液压闭环传动节能系统,在能量回收测试中,系统效率从32%到66%不等。KYUJEONG C等[5]将独立计量阀配置在液压系统中,结果表明,动臂下降过程和减速动作过程中,泵功率分别节能44%和21%。WANG Tao等[6]采用液压马达和超级电容对动臂进行能量回收,赵鹏宇等[7]提出基于复合液压缸和蓄能器的混合动力挖掘机动臂势能回收系统,通过能量管理策略可将发动机最大输出功率减少44%。刘昌盛等[8]在回转机构采用电-液能量回收方式,回转制动能量回收效率可达40%以上。任好玲等[9]提出一种基于液压蓄能器和平衡油缸的动臂势能回收系统,势能回收和利用效率约为29%。

液压蓄能器常用作工程机械的储能元件,具有稳定性好、响应速度快、功率密度高的特点[2],但其储能密度较低。目前常规液压蓄能器的储能密度约为6 kJ/kg[10],比锂电池低2个数量级[11]。由于液压蓄能器储能密度低,只能通过增大体积的方式提高蓄能器储能量,但工程机械的安装空间有限,所以难以实现。

研究人员已采取多种方法来改善液压蓄能器。一种常见方法是在气腔中填充弹性泡沫或金属填料[12],通过降低热损失来提高储放能效率,但储能密度提升幅度很小。另一种方法是将其他储能技术与液压蓄能器进行技术耦合,如开放式蓄能器[13]、飞轮式液压蓄能器[14-15]、参数可变液压蓄能器[16]。本研究重点研究飞轮式液压蓄能器,并将该蓄能器和四配流窗口轴向柱塞马达[17-18]应用于液压挖掘机动臂驱动回路中,做节能特性分析。

1 系统结构及工作原理

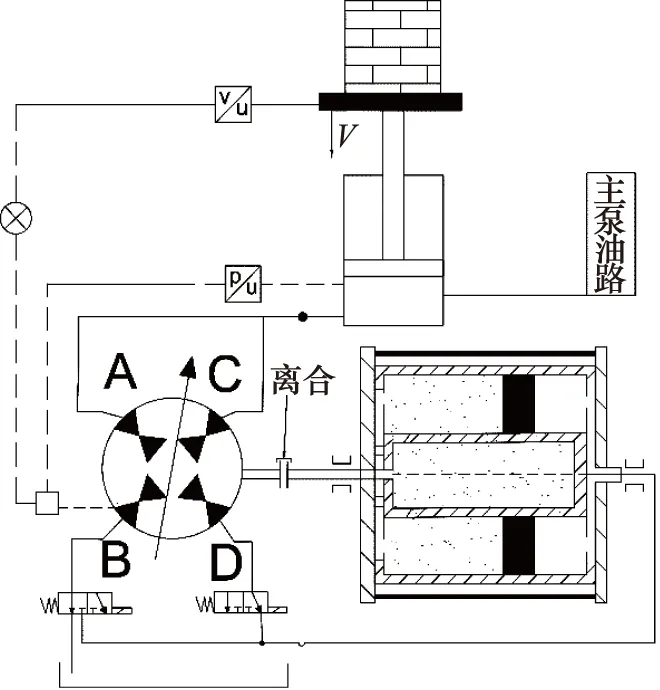

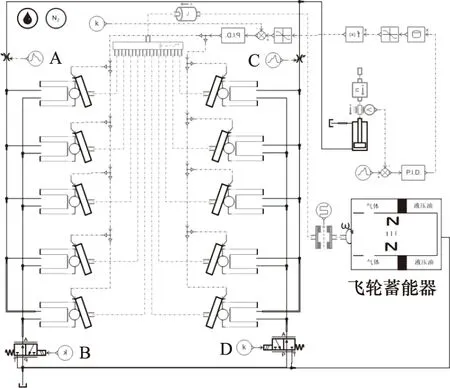

挖掘机工作循环包括4个基本动作:挖掘-满斗举升回转-卸载-空载返回。如图1所示为返回阶段初始位置和终止位置图,为使研究具有针对性而忽略多余的工作步骤,重点研究挖掘机动臂返回阶段能量回收特性,即挖掘机动臂从返回阶段最高位置下降到返回阶段最低位置的过程。构建基于四配流窗口轴向柱塞马达和飞轮式液压蓄能器组成的泵控挖掘机动臂液压系统。该液压系统中,动力元件为电机带动的四配流窗口轴向柱塞马达,执行元件为带负载的液压缸,储能元件为飞轮式液压蓄能器,其他元器件还包括电磁离合器、四位三通电磁换向阀、速度传感器、压力传感器、比较器、控制器,系统原理图如图2所示。

图1 挖掘机返回阶段初始和终止位置图

图2 泵控挖掘机动臂液压系统原理图

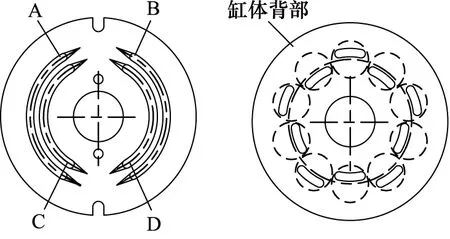

四配流窗口轴向柱塞马达为二次元件[19],其工作原理与普通轴向柱塞马达相同。两者的区别在于,通过重新设计,四配流窗口轴向柱塞马达的配流盘变为4个配流窗口,如图3所示。分别为A,B,C,D配流窗口,A,B配流窗口组成一对外圈配流窗口,与之相通的柱塞腔称为主控腔;C,D配流窗口组成一对内圈配流窗口,与之相通的柱塞腔称为副控腔。主控腔和副控腔分别等效为1个轴向柱塞泵/马达,既可协同工作,亦可独立工作。

图3 配流盘和缸体配流面结构

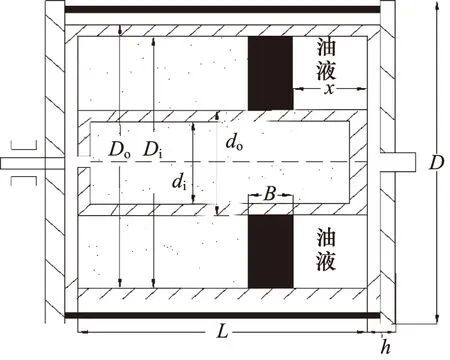

飞轮式液压蓄能器通过电磁离合器与四配流窗口轴向柱塞马达耦合,其主要由左右端盖、内空心圆柱筒、外空心圆柱筒(以下简称“内筒”和“外筒”)和环形活塞组成。其缸体内部被环形活塞分隔为内、外2个腔室。内腔室充有预定压力的氮气,称为气腔。外腔室工作介质为液压油,称为液腔。飞轮式液压蓄能器结构如图4所示。

图4 飞轮式液压蓄能器结构

在动臂下降过程中,动臂液压缸无杆腔中的压力油进入A,C配流窗口,电磁离合器处于闭合状态,此时四配流窗口轴向柱塞马达工作在马达/泵工况。B口通入油箱,配流盘外圈A,B口工作在马达工况,通过电磁离合器带动飞轮式液压蓄能器旋转,将系统的压力能转化为飞轮的动能储存;D口通入飞轮式液压蓄能器液腔,配流盘内圈C,D口工作在泵工况,输出压力油到飞轮式液压蓄能器液腔,压力油推动环形活塞压缩氮气,系统压力能转换为气体内能。同时,液压油的充入也增加了飞轮的质量,亦增加了飞轮的转动惯量,提高了飞轮的动能储存量。

系统中的速度传感器将检测到的负载速度信号输出给比较器,与比较器中预设的负载速度进行比较,进而通过控制器来控制四配流窗口轴向柱塞马达的斜盘控制机构,通过改变斜盘摆角来改变液压缸运行状态。压力传感器将检测到的系统压力信号,反馈给比较器,对四配流窗口轴向柱塞马达的排量进行持续的修正,使负载最终按预设的速度平稳运行。

当动臂上升时,电磁离合器处于闭合状态,飞轮式液压蓄能器储存的动能充当了原动机的作用,配流盘外圈A,B口工作在泵工况;飞轮式液压蓄能器储存的气体内能转化为液压能,供给四配流窗口轴向柱塞马达,配流盘内圈C,D口工作在马达工况。其他部件的作用与动臂下降阶段类似,最终使负载平稳上升。

2 模型建立

2.1 数学模型

设飞轮的初始转动惯量为J0,由空心圆柱和圆柱的转动惯量计算公式可得:

(1)

式中,ρ铝—— 飞轮材料(铝)的密度

Do—— 外筒外径

Di—— 外筒内径

L—— 空心圆柱筒长

do—— 内筒外径

di—— 内筒内径

B—— 环形活塞宽度

D—— 端盖直径

h—— 端盖宽度

当液压油输入飞轮式液压蓄能器的液腔后,飞轮总转动惯量J还需考虑油液的变惯量部分:

(2)

(3)

式中,ρ油—— 液压油的密度

x—— 环形活塞的位移

qF—— 输入液腔的油液流量

飞轮式液压蓄能器气腔内气体对外做功视为理想气体绝热变化过程,理想气体状态方程为:

pVκ=nRT(常数)

(4)

式中,p—— 理想气体的压强

V—— 理想气体的体积

κ—— 气体多变指数,绝热条件下κ=1.4

n—— 气体摩尔数

R —— 普适气体常量,R=8.31 J(mol·K)-1

T—— 热力学温度

当气腔中的气体质量一定时,式(4)等号右边为一个常数。

当不考虑系统泄漏时,四配流窗口轴向柱塞马达各口流量有如下关系:

qA=qB=qC=qD

(5)

qt=qA+qC=Vmn

(6)

式中,qA—— 配流窗口A的流量

qB—— 配流窗口B的流量

qC—— 配流窗口C的流量

qD—— 配流窗口D的流量

qt—— 系统理论流量

Vm—— 四配流窗口轴向柱塞马达的排量

n—— 飞轮的转速

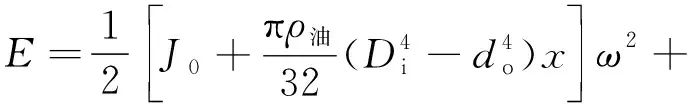

飞轮式液压蓄能器回收的能量E包括动能EK和势能EP,计算公式为:

E=EK+EP

(7)

(8)

式中,ω—— 飞轮的角速度,ω=2πn

p0—— 气腔内,气体初始状态时的压力

V0—— 气腔内,气体初始状态时的体积

储能密度ρE的量纲为J/kg,计算公式如下:

(9)

式中,M飞轮为飞轮式液压蓄能器的总质量。

2.2 仿真模型

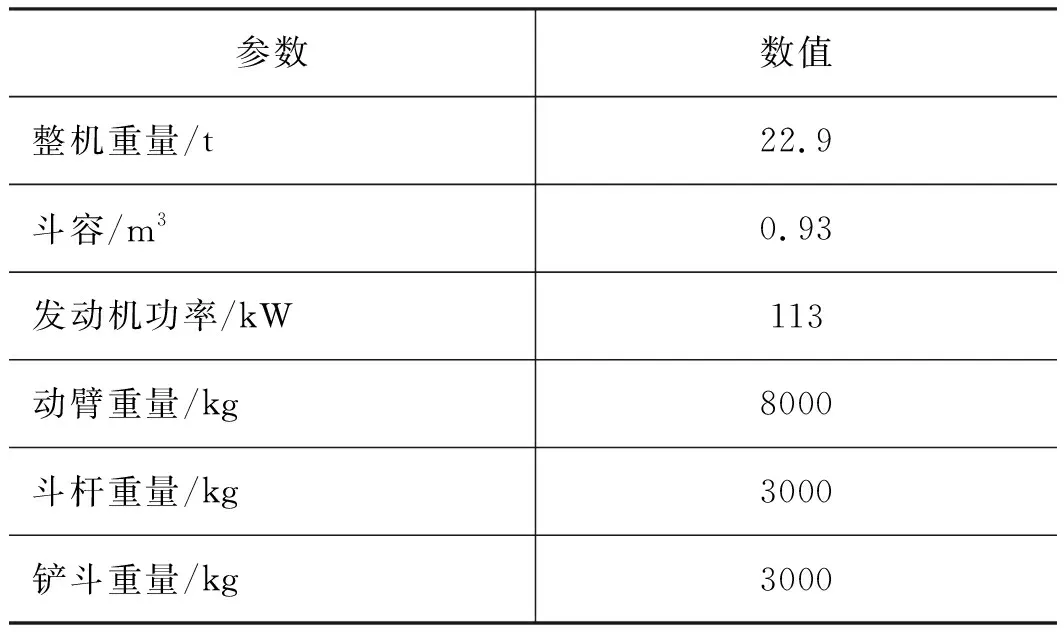

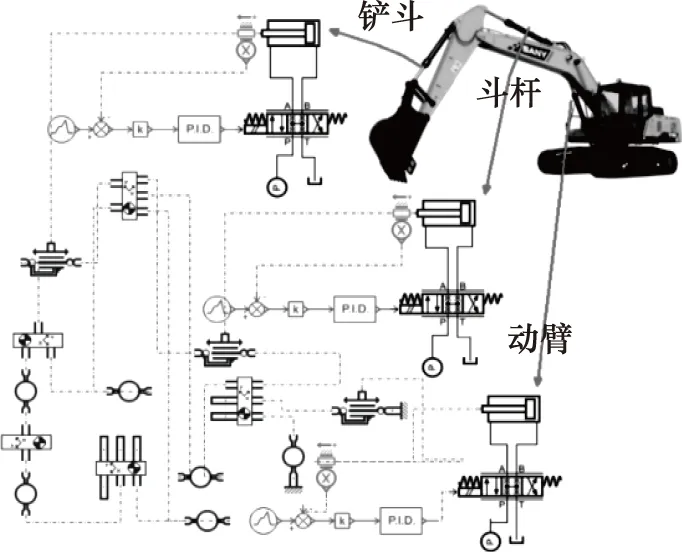

现以常用吨位的三一重工SY195C中型液压挖掘机为研究对象,分析动臂作业过程中的能耗特性。在AMESim中搭建仿真模型,其主要参数如表1所示,仿真模型如图5所示。

表1 SY195C型液压挖掘机主要参数表

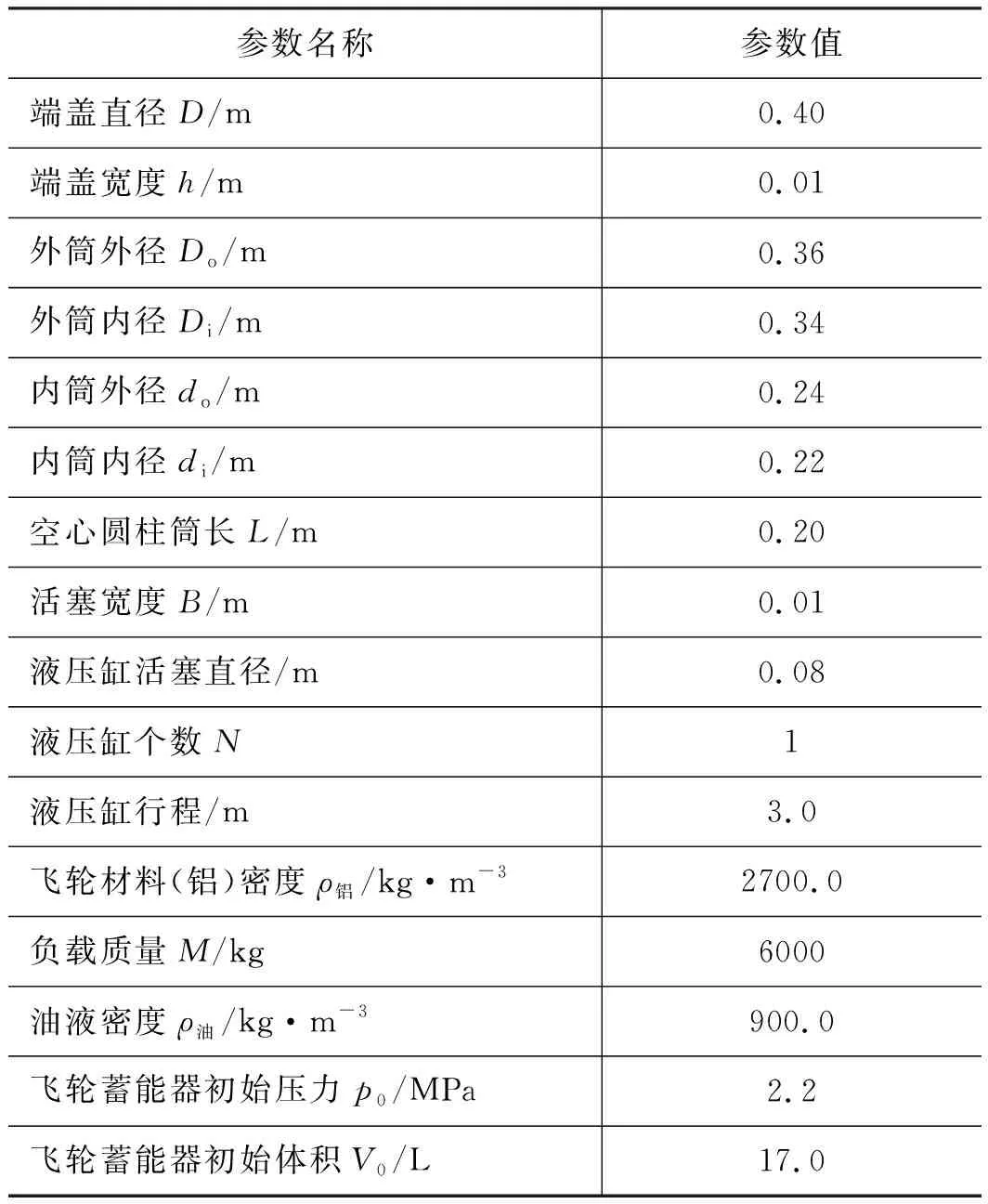

由图5可知,SY195C中型液压挖掘机的动臂液压系统为阀控液压系统。在工作过程中,为了实现对各执行机构速度和方向的控制,系统中存在大量的节流损失。为了提高系统效率,将图2所示泵控挖掘机动臂液压系统应用于该型号挖掘机,并在AMESim中搭建仿真模型,如图6所示。因为本研究主要研究挖掘机动臂下降过程,所以将挖掘机铲斗、斗杆以及动臂的重量折算为图6所示泵控液压系统中负载的等效质量。为了保证模型的准确性,依据SY195C中型液压挖掘机的主要参数和图5所示阀控模型的仿真结果对图6所示泵控系统进行仿真参数匹配,飞轮式液压蓄能器主要仿真参数如表2所示。

表2 飞轮式液压蓄能器主要仿真参数

图5 挖掘机仿真模型

图6 泵控挖掘机动臂仿真模型

3 仿真分析

3.1 阀控系统仿真分析

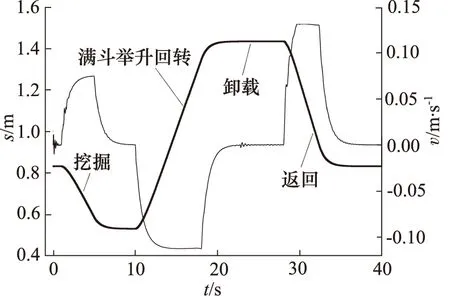

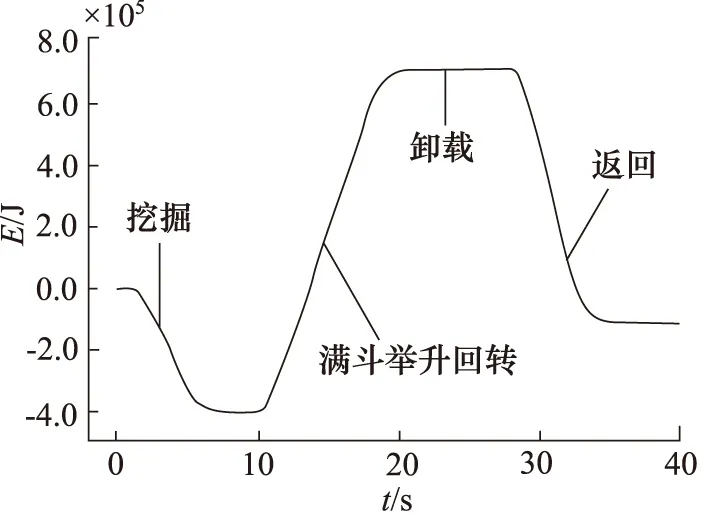

针对图5所示挖掘机阀控液压系统,对其一个工作循环中各液压执行元件的能量利用状况进行定量计算,仿真结果如图7、图8和表3所示。结果显示,执行元件利用能量约占主泵输出能量的80.6%。动臂机构可回收的能量约占主泵输出能量的17.7%,回转机构可回收能量约占主泵输出能量的9.2%。图7中还可看出挖掘机一个工作循环约为40 s,返回阶段大约为仿真的27~35 s,动臂从最高位置下降至最低位置大约为8 s。工作循环中产生的势能大部分都以热能的形式消耗在多路阀口,而且使液压系统产生发热,缩短元件的使用寿命。返回阶段中,动臂下降产生的可回收能量约占系统可回收能量的70%[20],非常可观。

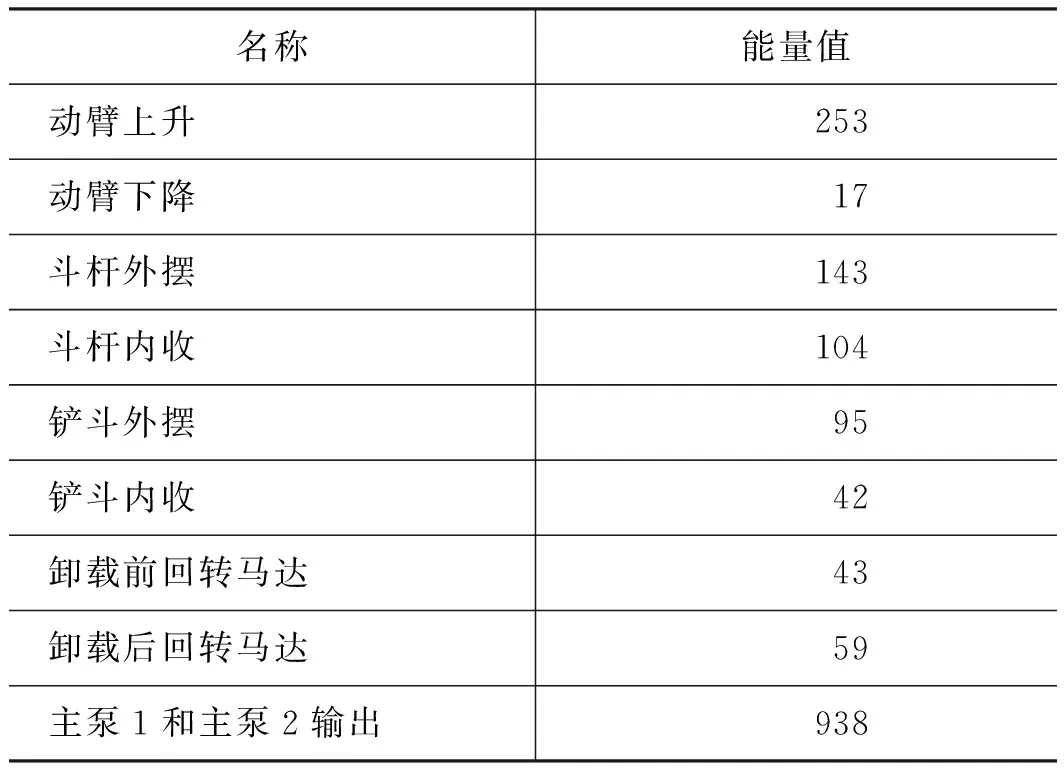

表3 挖掘机液压系统能量利用情况 kJ

图7 挖掘机一个工作循环中动臂液压缸的位移和速度

根据图8所示,通过仿真计算得出执行元件可利用大约736 kJ(返回阶段前的能量值),而主泵输出938 kJ,剩余202 kJ是可回收的能量值,乘以70%,得出141.4 kJ,这部分能量是动臂在一个工作循环内可以回收的能量。

图8 挖掘机一个工作循环中动臂的能量变化

3.2 泵控系统仿真分析

对图6所示的泵控挖掘机动臂液压系统进行仿真。仿真工作优选了负载下降过程中的能量回收过程。

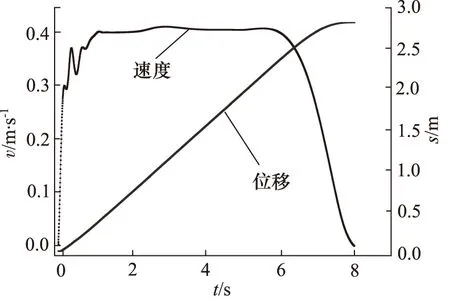

为保证仿真结果可靠性,泵控系统仿真时间按照挖掘机阀控液压系统的仿真结果选择8 s,即动臂一个工作循环中返回阶段的工作时间。仿真负载为挖掘机动臂等效后的质量6000 kg。考虑到挖掘机实际工作状态,对负载的下降过程提出平稳性要求。以图7所示阀控系统返回阶段的液压缸速度曲线为泵控系统负载下降速度的目标函数,经过参数匹配和折算后,定义为泵控系统中比较器的预设负载速度曲线。

图9所示为负载速度与负载位移(也即液压缸活塞位移)的曲线图。负载速度在仿真的第1 s内出现波动,即挖掘机卸载后,返回阶段刚开始有轻微速度波动,分析其原因为负载突然变化引起四配流窗口轴向柱塞马达的排量发生波动,由此导致负载速度产生波动。在检测到速度波动后,为了保证负载平稳下降,控制器调整四配流窗口轴向柱塞马达的斜盘摆角,改变其输出的流量,使负载保持下降均速约为0.4 m/s;仿真6~8 s的2 s内,负载速度逐渐平稳减至0,负载下降结束。经过对比,该速度曲线与图7所示返回阶段速度曲线趋势基本吻合,证明此模型搭建正确,其仿真数据具有一定参考价值。负载位移从0开始,基本呈线性增加,反映了负载运动时的稳定性良好,最终负载位移约为2.8 m。

图9 负载位移和速度图

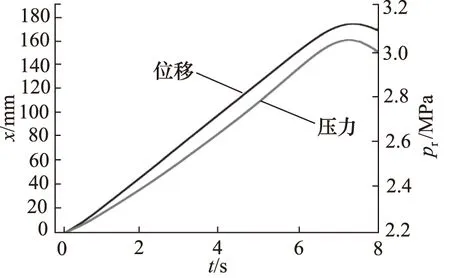

图10所示为环形活塞位移和压力图,位移和压力基本呈线性变化。位移从0增至170 mm,压力从2.2 MPa增至3.1 MPa,说明飞轮式液压蓄能器性能稳定。

图10 环形活塞位移和压力图

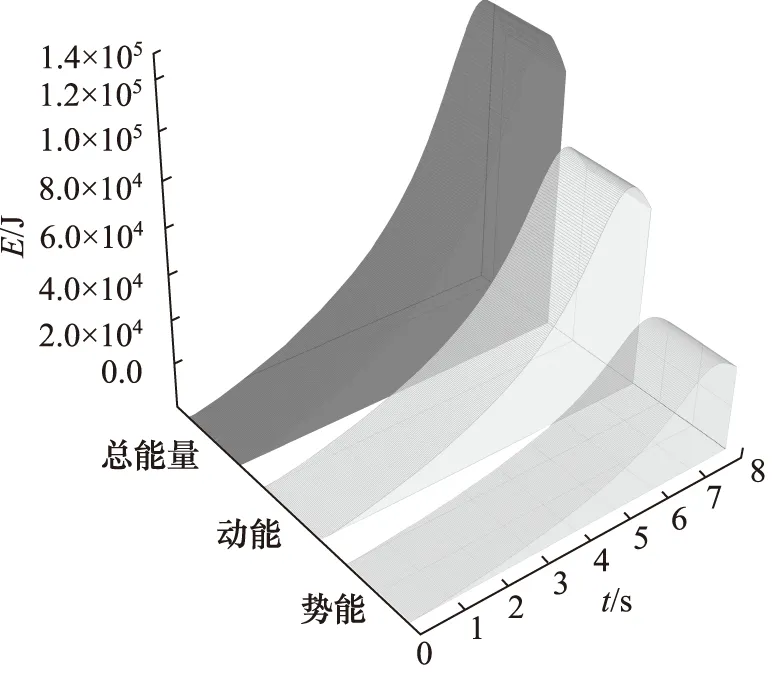

图11所示为飞轮式液压蓄能器能量回收情况。其中势能Ep= 40.2 kJ,动能Ek= 75.3 kJ,总能量E=115.5 kJ,占动臂单个工作循环内可回收能量的81.7%;该工况下的折算储能密度为4.64 W·h/kg,比普通液压蓄能器的储能密度1.7 W·h/kg[11](或6120 J/kg, 1 W·h=3600 J)提高了约2.73倍。

图11 3种形式的能量回收情况

4 结论

(1) 将飞轮式液压蓄能器应用于泵控挖掘机动臂液压系统,仿真结果表明,在动臂下降过程中飞轮式液压蓄能器回收能量115.5 kJ,回收效率达到81.7%;

(2) 建立了具有一定参考价值的飞轮式液压蓄能器模型,测试其工作性能,结果表明,其储能密度为4.64 W·h/kg,比普通液压蓄能器的储能密度1.7 W·h/kg 提高了约2.73倍;

(3) 飞轮式液压蓄能器回收的能量中动能和压力能的最优分配比例还有待研究,储能密度有进一步提高的潜力;

(4) 本研究只进行了飞轮式液压蓄能器的模型仿真分析,在未来的工作中将进行样机制造和实验分析。