梯度骨架对固液相变蓄热特性影响研究

贾兴龙陈宝明张艳勇李萌

(山东建筑大学 热能工程学院,山东 济南250101)

0 引言

能源是世界各国从技术发展、环境安全、经济发展等方面审视社会进步的重要组成部分[1]。 随着社会进步和现代工业的不断发展,能源和环境问题开始不断显现,煤炭、石油、天然气等化石能源的开发与利用导致了严重的全球变暖问题。 在这种背景下,研究人员开始转向探索开发更安全和更清洁的能源,如可再生能源。 目前,可再生能源在全球能源消费中的占比>18%,其中太阳能和风能是两种应用比较广泛的可再生能源[2],但由于受自然条件以及气候条件等不可控因素的影响,在时间和空间上存在能量供需不对称的问题,因此有必要开发新的材料和储能技术[3-4]。

相变储能是一种热能回收方式,也是一种提高能源利用效率的有效途径[5]。 由于有机相变材料石蜡化学性能稳定、无腐蚀性、不发生相分离和蓄热密度大等特点,已广泛应用于建筑节能、太阳能蓄热等中低温蓄能系统中[6],但其也有一些固有的缺点,如导热系数低、密度小和结构强度较弱等。 在有机相变材料中添加高热导率的材料,可以显著提高有机相变材料的有效导热系数和结构强度,常用的高热导率材料有多孔石墨、碳纳米材料、泡沫金属等[7]。 关于添加多孔骨架的相变储能技术研究也成为国内外学者的研究热点之一。 Mancin 等[8]研究了填充泡沫铜的相变储能系统,得到的填充金属多孔骨架可以提高被动式系统的传热能力的结果。Chen 等[9]基于格子波尔兹曼方法求解了孔隙尺度下含多孔骨架固液相变多场耦合的瞬态模型,探讨了相变界面传递机理,对优化固液相变技术有重要意义。 Gao 等[10]通过数值模拟与实验验证相结合,模拟了填充泡沫金属的相变材料,认为填充泡沫金属后对相变融化过程起促进作用。 Yang 等[11]提出了孔隙率自上向下按线性变化的多孔泡沫金属结构,与均匀孔隙金属骨架结构相比,当孔隙率从下往上按线性增加时,可以改善传热性能,缩短融化时间。 总体而言,在相变材料中添加金属骨架可以提高系统整体的换热能力,而不同的多孔骨架结构对系统整体的蓄热特性也有较大的影响,因此对填充不同梯度金属骨架结构的研究是十分有必要的。

文章利用有限元分析法对方腔内填充梯度金属骨架的相变过程进行了数值模拟研究,建立了孔隙率沿x反向变化的正、负梯度骨架以及均匀梯度骨架物理模型(假设梯度金属骨架的孔隙率沿热源方向减小为正梯度骨架结构,反之为负梯度骨架结构[12]),分析了填充不同梯度骨架结构对蓄热系统相场分布、融化时间和平均蓄热速率的影响。

1 模型建立

1.1 物理模型的建立

方腔内的固液相变物理模型如图1 所示,方腔尺寸为0.1 m×0.1 m,填充的相变材料为石蜡,在方腔左壁面施加一个恒定的温度Th=50 ℃,其余壁面均为绝热。 从二维结构出发,构造出了填充不同梯度金属骨架结构的物理模型,如图2 所示,方腔中块状物体为金属骨架,材料为铜。 构造骨架数量分别为5×5 和7×7 两种规格的物理模型,通过改变各个矩形金属块的边长实现孔隙率的变化,如图2(a)和(b)所示,两种不同规格模型的孔隙率分别为0.9 和0.82。 按不同的梯度分为均匀梯度结构、正梯度结构和负梯度结构。 为了弥补二维填充骨架模型中金属骨架不连通的缺点,结合金属骨架高导热性特征,Zhao 等[13]提出金属骨架温度已知并且沿传热方向按线性变化的假设,在利用二维模型简化计算的前提下,使计算结果接近真实三维结构。

为了简化计算和建立数学模型,作出如下假设[14]:

(1) 相变材料的物性参数(导热系数、密度等)为常数,不随温度发生变化;

(2) 石蜡的物性参数在相变过程中不随温度发生变化;

(3) 流体为不可压缩流体,忽略流动中的黏性耗散,满足Boussinesq 假设;

(4) 相变材料发生相变时,忽略体积的变化;

(5) 假设骨架温度已知,并且沿x方向线性变化。

图1 方腔固液相变物理模型图

图2 填充不同梯度金属骨架结构的物理模型示意图

1.2 数学模型的建立

由于石蜡的融化过程是在一定的温度区间内进行的,故在融化过程中会出现固相区、液相区、糊状区(固液共存)3 种状态共存的现象。 石蜡相变材料的相变过程是一个瞬态过程,在相变过程中主要传热机制为导热和对流,比纯导热或者纯对流过程复杂得多。 相变过程是一个高度非线性的传热问题,因此在求解方程的能量方程中引入焓,将整个相变区域看作多孔介质区域,孔隙率用液相率f表示。当f=0 时,为固相石蜡区域,流体的流速为0;当f=1 时,为液相石蜡区域,流体的流速为动量方程中求得的流速;当0<f<1 时,为糊状区,流速为液相率的函数。 因为有自然对流的影响,在连续方程中要考虑密度的变化,即在动量方程中要考虑体积力的影响。 该数学模型遵循三大守恒定律,即质量守恒、动量守恒和能量守恒,该模型的控制方程如下[15-17](以下物性参数均表示石蜡的物性参数):

连续性方程由式(1)表示为

式中:ρ为相变材料的密度,kg/m3;t为时间,s;u、v分别为x、y方向的速度。

动量方程由式(2)~(6)表示为

式中:μ为动力黏度,Pa·s;p为绝对压力,Pa;Su、Sv分别为x和y方向的动量方程源项;f为液相率,f=Vf/V,其中Vf为液相石蜡的面积,V为液、固相石蜡总面积,m2;ε为≤0.001的系数,目的是防止式(4)和(5)中分母为0,文中ε取10-3;Amush为糊状区的连续数,取5×104;ρref为石蜡的初始密度,kg/m3;g为重力加速度,m/s2;α为体积膨胀系数,K-1;T为任意时刻石蜡的温度,K;Tref为石蜡的初始温度,K;Ts为相变开始温度,K;TL为相变终止温度,K。

石蜡在融化的过程中,会出现固相、液相和糊状区共存的现象。 糊状区的产生是因为石蜡的融化温度是一个区间,分为融化开始温度和融化终止温度,所以在石蜡的固液交界面处会出现固相和液相互相掺混的现象,糊状区以及液相区内的黏度会急剧增大,为了限制糊状区速度的发展,增加了大小合理的源项Su和Sv。

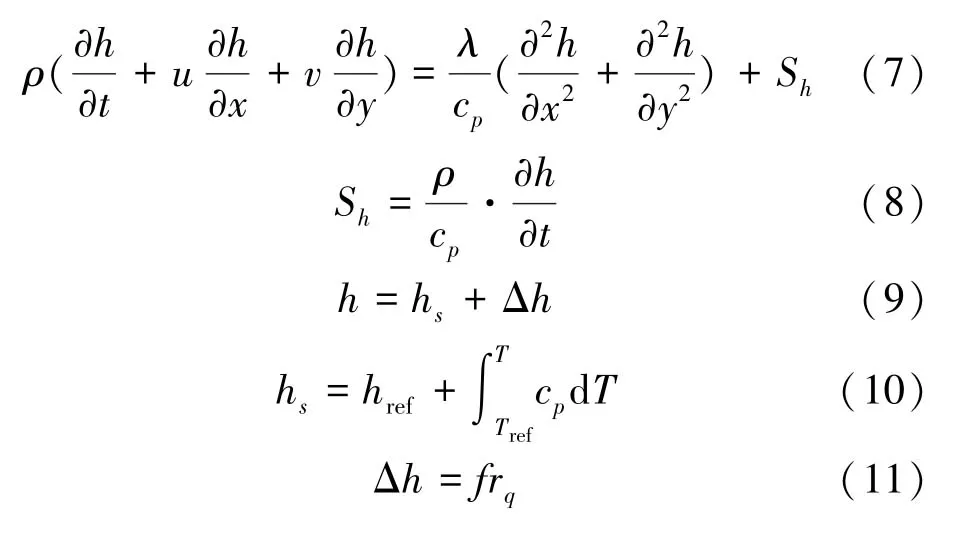

能量方程由式(7)~(11)表示为

式中:h为任意时刻的比焓,J/kg;λ为导热系数,W/(m·K);cp为定压热容,J/(kg·K);Sh为能量方程的源项;hs为显热比焓,J/kg;Δh为潜热比焓,J/kg;href为石蜡初始比焓,J/kg;rq为相变潜热,J/kg。

1.3 材料的物性参数

石蜡是应用较为广泛的有机相变材料,具有无腐蚀性、无毒、不发生相分离等优点。 固态石蜡的物性参数由张洋洋[18]通过实验测得,石蜡的相变初始温度为28 ℃、熔点温度为40 ℃、导热系数为0.5 W/(m·K)、比热容为2 100 J/(kg·K)、相变潜热为142 J/kg、密度为830 kg/m3;金属骨架铜的导热系数为238 W/(m·K)、密度为2 700 kg/m3、恒压热容为900 J/(kg·K)。 固态石蜡和液态石蜡的物性参数设定见表1。

表1 石蜡的设定参数表

1.4 网格无关化验证

在数值模拟计算中,划分计算网格是实验模拟研究的重要组成部分,模型划分网格的数量决定了计算机的工作量和模拟结果的准确性。 网格数量少,会节约计算时间但计算精度无法得到保障;网格数量多,可以保证数值计算的精确性但计算时间会大大增加。 因此,应选取合适的网格数量,在保证数值模拟计算准确性的同时,提高计算效率。

在计算模型的基础上选取3 种不同的网格数:23 000、32 000、90 000,分别对规格为7×7 的均匀骨架模型进行数值计算,得出了在不同网格数量下的液相率随时间的变化图,如图3 所示。

图3 不同网格数下液相率随时间变化图

当网格数为23 000、32 000 和90 000 时,石蜡完全融化时间分别为327、336 和339 s。 可以看出,网格数为32 000 与网格数为23 000、90 000 之间的计算误差分别为2.8%、0.9%(<1%),即网格数为32 000时已经满足精度要求。 因此,为了同时保证计算精度和效率,网格数选取32 000。

2 模拟结果与分析

2.1 相场、等温线及速度特征分析

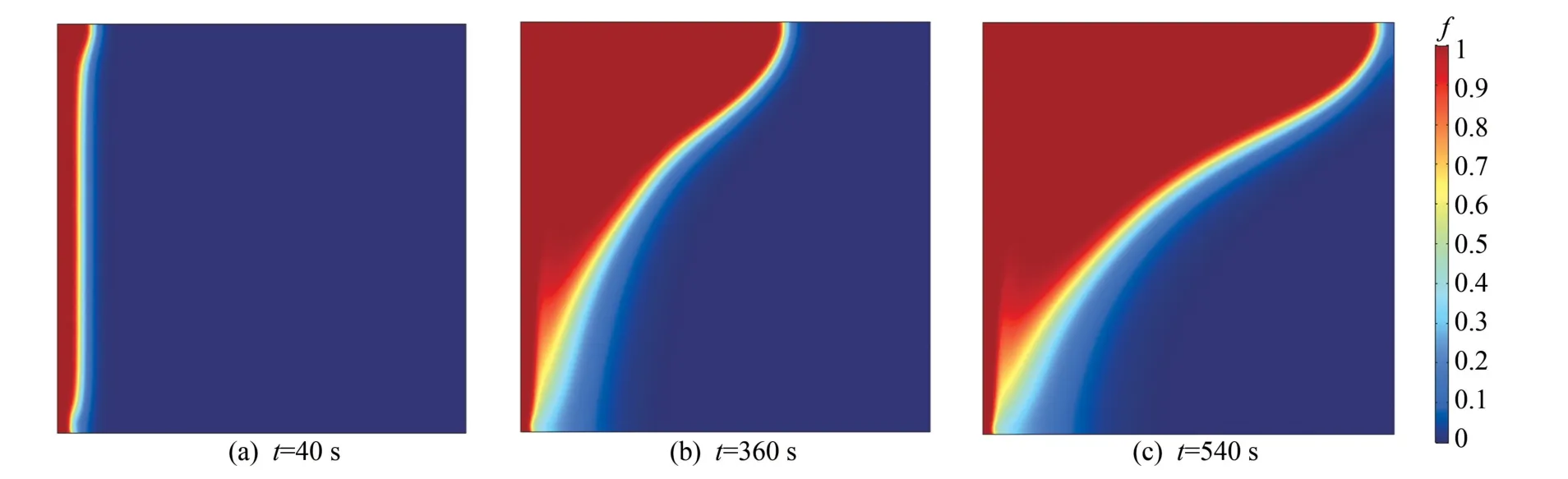

为了体现添加金属骨架条件下相变材料融化过程的特征,给出了不添加骨架条件下相变材料融化过程的相场分布,如图4 所示。 红色部分为已经融化的液相,蓝色部分为未融化的固相,其它颜色表示糊状区。 可以看出,纯相变融化过程有着清晰的相变界面。 纯相变材料融化过程初期的主要传热机制是导热,随着融化过程的进行,自然对流传热占据主导地位,导致融化界面上部分向右倾斜。

在5×5 和7×7 两种骨架数量条件下,40 s 时不同梯度金属骨架结构的相场分布如图5(a)和(b)所示。 填充金属骨架的相变融化过程,主要特征都是金属骨架附近的石蜡最先开始融化,距离骨架和加热源侧较远的相变材料融化的较慢,因此形成了融化区和非融化区交错分布的相场分布,在已融化的液相区域中形成了一座座不融化的“孤岛”[14]。在大部分未融化的固相区域中形成了以金属骨架为中心的熔化区域,并且该区域会随着熔化时间的推移不断扩大直至相变材料完全熔化。 由此可见,与纯相变材料熔化过程相比,填充金属骨架的相变融化过程是以金属骨架为融化中心并不断向前推进的融化过程,即主要传热方式为金属骨架的导热。

图4 纯石蜡相变相场分布图

图5 t=40 s 时不同骨架结构相场分布图

无金属骨架条件下不同时刻等温线分布如图6所示。 在融化初始阶段,等温线近似垂直分布于热壁面附近,表明热壁面附近自然对流较弱,热传导为主要的传热机制;随着融化过程的进行,自然对流作用逐渐增强,表现为上部融化快而下部融化慢的特征,融化界面向固液交界面上部倾斜,等温线扭曲变形,热壁面下部等温线比较密实,表明该位置换热系数较高。 填充金属骨架条件下不同梯度金属骨架结构等温线分布如图7 所示。 在高温壁面附近和金属骨架附近等温线比较密集,说明在高温壁面附近和金属骨架附近的换热系数较大,进一步说明金属骨架附近的换热为系统内部主要的传热方式,由于金属骨架和相变材料交替分布以及导热系数的差异,导致温度场和相场交错分布的特征。

填充金属骨架孔隙结构下(7×7 均匀骨架),当t=40 s 时,x=0.05 m 断面处温度分布情况如图8 所示。 该断面温度分布呈周期性变化,高低温交替分布,高温处是金属骨架,低温处为相变材料,随着相变过程的进行,金属骨架和相变材料之间的温度差越来越小。 图8 中表示的温度分布特征与Zhao等[19]利用热红外成像仪对泡沫铜基石蜡储能装置系统测量所得到某一断面温度分布特征一致。

图6 无金属骨架不同时刻等温线分布图

图7 不同梯度金属骨架结构在t=40 s 时等温线分布图

图8 x=0.05 断面处温度分布图

在y=1/2 高度处,不同模型结构垂直速度分量(f=0.9)变化如图9 所示。 在靠近左壁面处,3 种模型的垂直速度分量均为最大,且在3 种模型结构中,无骨架模型左壁面处速度最小;填充金属骨架模型中,孔隙率越小,左壁面处速度越大,说明添加金属骨架后,其高导热性对传热的促进作用大于其对自然对流的阻碍作用,整体上对系统的传热是起到促进作用的。 在图9(b)和(c)中,速度为0 处是金属骨架区域,其附近形成了小的环流,这是由于金属骨架温度高于周围相变材料温度所致。 综合可知,金属骨架的导热为主要的传热机制。

图9 不同模型下1/2 高度处垂直速度分量沿x 方向变化图(f=0.9)

2.2 融化速率分析

由于有机相变材料的导热系数普遍偏低,相变材料与热流体之间的换热较差,蓄热速率较低。 在有机相变材料中填充高导热率的金属骨架,可以使有效导热系数显著提高,加快有机相变材料中能量的储存和释放,即提高储能系统的换热效率。

在5×5 和7×7 两种不同骨架数量条件下,3 种不同梯度骨架结构的液相率随时间变化趋势如图10 所示。 可以看出,两种骨架数量下,均为正梯度骨架结构完全融化时间最短,即正梯度骨架结构最有利于增强相变材料的相变换热效果;均匀骨架结构中,负梯度骨架结构强化换热效果最差。 在5×5骨架数量下,正梯度、均匀、负梯度骨架结构相变材料完全融化时间分别为740、780、790 s。 相较于均匀骨架结构和负梯度骨架结构,正梯度骨架结构融化时间分别缩短了5.41%和6.76%。 在7×7 骨架数量下,正梯度、均匀、负梯度骨架结构相变材料完全融化时间分别为336、402、424 s,相较于均匀骨架结构和负梯度骨架结构,正梯度骨架结构融化时间缩短了19.64%和26.19%。 通过以上分析可以得出,正梯度骨架结构强化换热效果最好。 这是因为同其它两种骨架结构相比,正梯度骨架结构中,远离加热源侧骨架比表面积大,与相变材料之间的换热面积大,热量可以通过骨架更高效地传递到远离加热源侧的相变材料,即正梯度骨架结构强化了远离加热源侧的换热,从整体上提高了融化速率。

金属骨架数量为5×5 和7×7 时,对应的孔隙率分别为0.9 和0.82。 通过对比发现,在相同金属骨架结构下,随着孔隙率的减小,石蜡的完全融化时间越短。 孔隙率越小,金属骨架换热面积越大,对传热的强化作用越强。

对同种工况下方腔内未添加金属骨架结构的纯石蜡相变过程进行了数值模拟研究,石蜡由开始相变直至完全融化所需时间为102 min。 由此可见,填充金属骨架可以大幅强化换热,缩短融化时间。 以金属铝作为金属骨架填充到相变材料中,铝的导热系数为238 W/(m·k),而有机相变材料石蜡的导热系数为0.4 W/(m·k),铝的导热系数是石蜡的600 倍,添加金属骨架可以提高整个系统的换热效率。 由图5 融化过程相场分布图可以看出,在石蜡内部,高温壁面的热量通过高导热率的金属骨架传递给相变材料,金属骨架附近的相变材料最先开始融化,远离骨架区域的相变材料融化时间相对滞后。

图10 液相率随时间变化图

2.3 平均蓄热速率

相变材料的蓄热主要有显热蓄热和潜热蓄热两部分,相变材料的蓄热过程可以总结为3 个阶段:未发生相变时固相石蜡的显热蓄热、相变开始至相变结束过程中的液相石蜡的潜热蓄热、石蜡完全融化后液相石蜡的显热蓄热。 其中,蓄热量以潜热蓄热为主。 为了评价相变蓄热系统的蓄热能力,用总蓄热时间tb和平均蓄热速率Pb等指标来定量说明[20],由式(12)表示为

式中:Pb为平均蓄热速率,W;ρ为相变材料石蜡的密度,kg/m3;V为相变材料的体积(由于在二维条件下进行研究,故假设石蜡厚度为1 m),m3;Cp1、Cp2分别为固态石蜡和液态石蜡的比定压热容,J/(kg·K);T1、T2分别为石蜡初始温度和石蜡完全融化时的温度,K;tb为石蜡完全融化所需要的时间,s。

在不同骨架数量(5×5 和7×7)条件下平均蓄热速率如图11 所示。 在骨架数量为5×5 条件下,正梯度骨架结构的平均蓄热速率最快为2 557 W,相较于均匀骨架结构和负梯度骨架结构,正梯度骨架结构的平均蓄热速率提高了3.24%和5.87%;在骨架数量为7×7 条件下,同样是正梯度骨架结构的平均蓄热速率最快为5 584 W,相较于均匀骨架结构和负梯度骨架结构,正梯度骨架结构的平均蓄热速率提高了18.78%和22.67%。

在相同金属骨架结构条件下,孔隙率为0.9 时,均匀骨架、正梯度骨架和负梯度骨架结构下平均蓄热速率分别为2 622、2 707 和2 557 W;孔隙率为0.82时,平均蓄热速率分别为4 702、5 585 和4 553 W。 相同骨架结构条件下,随着孔隙率的减小,相变蓄热系统整体的平均蓄热速率是提高的,与融化速率分析的结果一致,得益于孔隙率的减小,金属骨架换热面积增大,换热效果增强。

综上所述,在相同骨架数量条件下,正梯度骨架结构的平均蓄热速率最快,即蓄热性能最好。

图11 不同骨架数量的相变材料平均蓄热速率图

3 结论

文章建立了含梯度骨架固液相变模型,利用有限元分析法对填充不同梯度骨架结构系统的蓄热特性进行数值模拟研究,主要结论如下:

(1) 填充金属骨架后,纯石蜡相变过程的主要传热方式为金属骨架的导热,融化区域以高温的金属骨架为中心,高温壁面和金属骨架周围的相变材料最先融化。

(2) 在两种骨架数量(5×5 和7×7)条件下,正梯度骨架结构的完全融化时间最短,即正梯度骨架结构对石蜡相变换热过程强化效果最优的结构,其平均蓄热速率最快,并且随着骨架数量的增加(即孔隙率的减小),平均蓄热速率显著增大。

(3) 在相变材料中填充不同梯度结构的金属骨架能够显著影响相变过程的融化时间和平均蓄热速率;由于正梯度骨架结构强化了远离加热源测相变材料的换热过程,因此,其对相变换热过程的强化效果最好。