基于热阻网络模型的铜基微通道热沉设计优化

华 珍,马驰骋

(山东理工大学 交通与车辆工程学院, 山东 淄博 255049)

高电子迁移率晶体管(HEMT)大约在5 kW/cm2的高热通量下工作,其发展受制于其散热能力的限制。虽然单相流散热装置已经广泛应用[1-5],但它的散热能力受制于流体边界层的导热热阻[6]。相应地关于微米级两相流散热装置的研究日益盛行,原因是相变过程中的汽化潜热可以提高工质的热容量,可以帮助维持电子元器件的均匀表面温度并且可以解决更高热通量的散热问题[7-8]。两相流流体系统因通道中汽泡的增加会增大流动的摩擦阻力,可以保证系统正常流动下所需的压降。解决通道中压降增加的一个有效方式是设置排气膜装置,允许汽泡从通道有效地排出[7-9]。

为了能有效地扩散掉HEMT装置中相对密集的热通量,本文将研究关于多孔铜质微通道的设计,使该装置可以有效地扩散掉5 kW/cm2的热通量。在流动沸腾传热中,工作流体流经多孔铜质微通道产生的汽泡可以从铜质微通道中纳米级的空隙中排出管路。由于流体流动阻力的降低和传热表面积的增加(多个微通道的壁面面积),所以系统的总体传热系数会提高。

经证明,微通道的制造本身已经具有一定挑战性,目前仍是研究的热点,因此本文的重点将集中在铜质微通道装置的设计上,通过热交换器性能研究在热交换器中使用网状铜质微通道的热能性,并对自行制造的铜质微通道传热性能进行实验以及CFD模拟分析。

1 分析建模

该研究的最终目标是通过计算传热系数和其他相关传热参数来检测自行制造的铜质微通道散热装置的热性能。为了从实验中获得准确和有用的信息/数据,必须严格控制微通道装置的设计。

1)确保微通道中的流体始终处于流动的热发展区域,否则将不会提取到关于通道本身的有用信息,例如,如果通道太长,将只能得到通道中关于流体流动以及温度的信息。

2)微通道壁面与流体之间的对流传热必须是管道中的主要传热机制,即微通道装置的散热能力必须大于装置整体对环境的热损失。

3)确保通道壁温始终恒定。

4)基于微通道中流体流动以及传热的稳态考虑,对系统稳定到平衡的时间进行优化。

5)确保流体在整个微通道中保持单相流状态。

1.1 微通道散热装置结构及尺寸

本文的微通道装置将基于铜块进行设计制造,铜块作为散热介质,在其顶部表面上制造微通道。实验中,将在铜块的中心处放置一个筒式加热器。铜块的外壁将全部用绝缘塑料绝缘,比如ULTEM。铜块顶部将放置一个透明的绝缘塑料帽。装置的结构示意图如图1所示。除非另有说明,否则大多数的实验研究将使用图中尺寸。

图1 微通道散热装置结构示意图

1.2 传热边界层发展区

为了满足前一部分中铜质微通道设计的第一标准,即使通道中的流体处于热发展状态,必须计算验证微通道中流体流动方向上传热系数的变化。使用来自Wibulswas[10]的恒定壁温下管内流的努塞尔数经典公式来进行验证,努塞尔数应随Gratz数的变化而变化。图2是对不同流速下铜质微通道内传热系数计算结果的比较。图3是对不同微通道纵横比(通道尺寸)下流体流动方向的努塞尔数的影响进行的对比。

图2 不同流速下铜质微通道内传热系数

从图2可以看出,在较低的管内流速下,流体流动特性发展得比在高流速下快得多。由于该散热设备将用于高于上述流速的情况,所以,如果希望微通道长度能够足以突显管内流动跟传热特性发展区中的特性,选择10 mm长的微通道长度就足够了。图3显示,随着微通道纵横比变大,通道内流量变得更快,因此意味着希望选择比当前更大的纵横比来实现设备优化,实验中的纵横比为4。

图3 不同微通道纵横比下流体流动方向的努塞尔数

在微通道中,由于通道的尺寸小,流体运动的平流会起到显著的散热作用。平流定义了流体自身的流动特性,因此不希望它作用显著,而是希望微通道管壁跟流体之间的对流传热机制作为最重要的散热机制。为了确保微通道中的对流散热占主导地位,将管内对流散热以及平流散热的热阻进行了比较,结果如图4所示。通过图4对微通道热阻的计算与比较,可以得出结论:由于微通道热阻远大于对流传热热阻,所以平流对微通道的传热影响不大。这确保了实验结果主要体现微通道与流体之间的对流传热性能而非流体自身流动作为主要传热机制。

图4 微通道中对流散热以及平流散热的热阻计算比较

1.3 计算判定微通道管内流主要的传热机制

上述微通道设计的第二个标准是确保通道内主要的散热机制是通道壁面与流体之间的对流传热。因此,首先要保证微通道与流体之间的散热量大于系统对周围环境的热损失。可以通过比较他们的热阻来比较两者。计算热阻的公式如下:

(1)

(2)

式中:Rf是流体的热阻;hm是微通道的平均传热系数;Ach是微通道面积;Rle是对流传热损失热阻;Rbi是设备整体热阻;Rnc是环境损失热阻;S是具有规定厚度的绝缘长方体的形状因子;kins是内绝热体传热系数;hnc是自然对流传热系数;Ao是基座面积。图5比较了不同微通道数量以及纵横比情况下,微通道对流传热热阻与环境热损失热阻的变化。

图5 微通道对流传热热阻与环境热损失热阻的比较

从图5可以明显看出,增加微通道数量,也就是增加微通道所占总表面积会降低微通道对流传热热阻。然而,在使用超过8个微通道之后,不同微通道纵横比下的对流传热热阻会收敛为一恒定的常数。为了优化并且确保主要的传热机制所需要不同尺寸的通道为8个以上。

1.4 集总热容模型

为了验证确保微通道内恒定壁温的边界条件,可以将铜块模拟为集总热容模型,计算验证微通道设备的稳态温度和到达稳态所需要的相应时间。整个微通道传热设备可以模拟为如图6所示的热阻网络。

图6 微通道设备的热阻网络图

图6中,热阻网路从加热器与铜块基座开始,然后分成两路并联的热阻线路。其中一个分支代表热量通过微通道并进入环境的阻力,而另一个分支代表设备外层绝缘材料的绝热热阻。以上的热阻可以全部归结为一个等价有效热阻Reff。为了验证微通道散热设备是否满足集总热容模型,可以通过计算验证其Biot数,也就是设备中铜的热阻Rc和设备面向环境散热的有效电阻之间的比值:

(3)

由此可见,铜质微通道设备的Biot数远低于0.1,因此可以将其视为集总热容模型。定义集总热容模型系统的能量平衡计算公式:

(4)

式中:Tc表示铜质基座的温度;Ta是热组网的温度;Ql是通过所有散热路径(包括微通道与流体之间的对流传热)设备面向环境的总散热量。

Qgen表示铜块内的筒式加热器产生的热量,通过对式(4)的计算,图7为铜质设备中铜块基座在不同加热量条件下的瞬态温度变化。

图7 不同加热量下的铜质基座温度比较

计算结果表明,在大多数加热量情况下,该铜质微通道散热装置将在1 h左右达到稳定状态,这是将来运行实验所希望的。

1.5 预期的微通道内流体温度结果

为了估算微通道阵列中的流体温度在恒定壁面温度边界条件下的上升情况,可以通过传统的热交换器分析对该微通道设备进行建模来实现。系统的能量平衡与对数平均温差LMTD有关,LMTD是流体在微通道入口和出口温度的对数平均值,并且假设通道内流体本质上是指数分布。

Q=mcp(Ti-To)=hmAchLMTD

(5)

式中:Q为实验工质吸收的热量;m为工质的质量;cp为工质的比定压热容;Ti、To为工质的进出口温度;Tw为壁面温度;Ach为微通道截面积;hm为平均换热系数。图8描绘了给定微通道壁温下通道出口处的流体温度。

图8 不同恒定壁温下微通道出口流体温度变化比较

从图8可以看出,随着微通道壁温升高,流体出口温度以线性方式增加。然而,流体出口温度和壁温之间的差异随加热量的增加而增加。由于在给定条件下流体与微通道之间的散热能力有限,随着加热量的增加,水冷却系统对铜块基座降温的效率会逐渐降低。

2 铜质微通道散热设备的CFD模拟分析

首先,在CFD中建立一个带有圆柱形加热器的铜基座,在其中间提供5 W的加热量,同时在其顶部设置一个方形的微通道。假设入口流体处于室温并且流速为1 mL/min。然后在此模型中设置两种传热机制,一种是铜块基座中的热传导,另一种是微通道中的流体与其壁面间的对流冷却。经过CFD模拟计算,提取其中一组结果作为示例,整个模型的温度分布如图9所示。

图9 铜质基座单一微通道对流散热设备的3D温度分布

从图9可以看出,铜块基座的温度受到微通道内对流冷却的影响非常小,这表明微通道内传热的边界条件是恒定壁面温度。此外,微通道内流体的温度从入口开始,首先上升,然后由于沿着通道流动而最终收敛为一个稳定的温度。

从模拟结果中提取微通道底面温度和通道内流体平均温度的分布曲线,温度分布如图10和图11所示。

图10 微通道底面温度沿流动方向的变化

图11 微通道内流体温度沿流动方向的变化

从图中可以看出,微通道底面温度在入口处较低,并且沿流动方向有明显增长的趋势,其原因为:(1)流体刚开始接收来自通道壁面的温度,流体温度较低,散热效率较高,随着在通道内的流动,流体温度会逐渐升高;(2)流体流动入口效应促成入口附近的壁面温度较低。流体在入口处为非完全发展流动,传热效率比完全发展流动的流体要高。

对于微通道内流体平均温度,如前所述,由于处于恒定壁温管内流的条件下,图11的温度曲线仅仅是由于来自通道壁面的热量导致的流体平均温度的上升,基本遵循了恒定壁温管内流传热的经典理论温度分布曲线。

此外,在图1所示的铜基座模型的中间切割了一个xz二维平面,然后使用CFD模拟该表面的温度分布,模拟中假设流体到达该位置时已达到其稳定状态。因此,可以定义用于模拟的恒定参数:对流传热系数= 104 W/(m2·K),Qgen= 5 W,Tf= 303 K。计算结果如图12所示。

图12 某一轴向位置微通道内横截面上的温度分布

正如之前预计,微通道附近的铜块基座温度在不同位置之间的变化很小,因此这再次验证了假设的微通道恒定壁温的边界条件是有效的。由于铜是高导热材料,热量可以快速扩散到铜块基座,从而为所有铜基座顶面上的微通道提供恒定壁温的边界条件。

除了二维表面温度分布曲线外,在CFD中,在微通道正下方的二维表面模型中绘制了一条直线,并沿高度方向延伸。然后改变与这条直线相垂直的微通道底面上的恒定温度,以查看沿该线的温度如何随着不同的恒定壁面温度而变化。从图13可以看出,尝试了四种不同的温度,微通道底面高度方向的所有温度大致保持不变。这个结果再次证实了对于整个系统建模所做的恒定壁温边界条件假设。

图13 某一轴向位置微通道内竖直方向上的温度分布

当得到通道表面温度和沿通道方向的流体平均温度的数据后,根据能量平衡,即:

Q=mcpΔTm=hmAch(Ts-Tf)

(6)

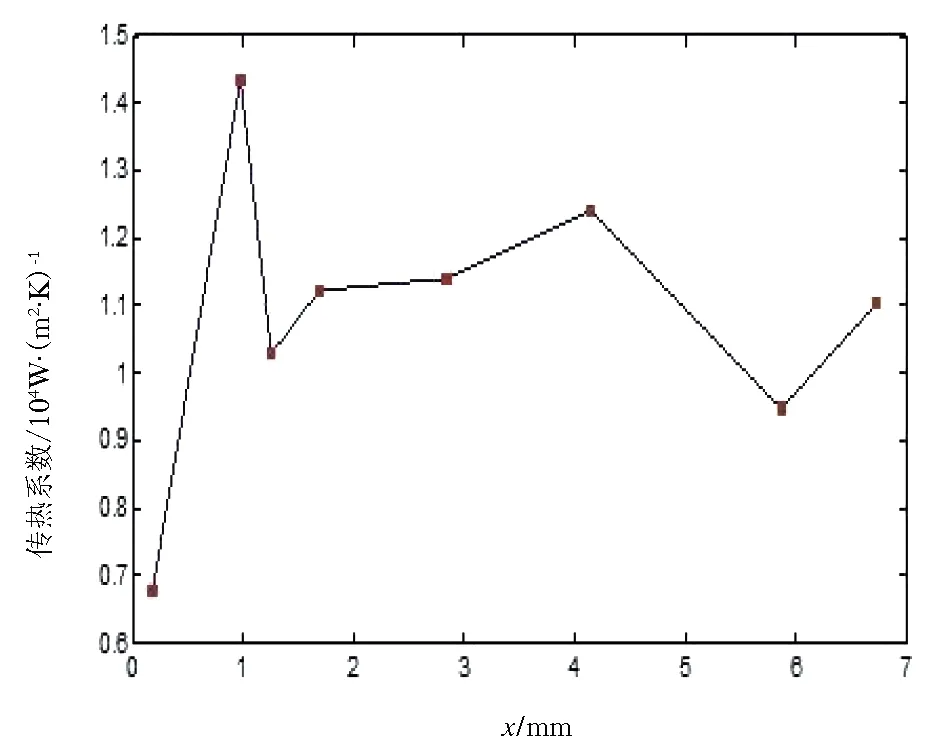

在获得微通道内表面温度和流体平均温度沿流动方向的分布数据后,可以使用能量平衡方程来计算微通道内对流换热系数沿流动方向变化的函数。图14显示了微通道内水流沿流动方向的对流传热系数变化。

图14 微通道内流体流动方向上对流传热系数分布曲线

从图14可以看出,除了微通道入口区域外,微通道下游段的对流传热系数规律与恒定壁温边界条件下的管内流对流传热系数的经典理论曲线吻合良好,随着流体沿微通道流动方向而下降,然后当流体流动完全发展后,收敛到一个稳定值。这是由于在入口处附近,流体的温度较低,其与壁面的温差较大,该温差随着流体的流动逐渐减小,致使对流传热系数逐渐降低,并且随着流动换热的完全发展,在下游达到某个稳定值。对于微通道入口区域的传热系数不连续性,比如,图14所示的对流传热系数最大值,其中一个原因可能是由于流体和壁面之间的冲击效应提高了通道内的流体循环混合;另一个原因可能是流体在微通道入口处处于流动以及热边界层发展区。这也是为何很多研究致力于不断打破管内流动换热的热边界层,比如在管内加入插件,在管内壁上设置翅片,改变管内壁的粗糙度,来促进管内流体循环混合以获得更有效的对流散热效率[11-13]。

3 结论

对铜基微通道热沉在流动沸腾中的应用,本文进行了基于热阻网络模型及CFD模拟计算的研究。用于研究的矩形微通道尺寸为200 μm高,800 μm宽,10 mm长;传热工质为水,流速范围为0.1~3 mL/min。研究结果表明,在确保微通道内热边界层发展区满足恒定壁温条件下,8个平行的铜基微通道阵列即可满足一般的流动沸腾应用所对应的散热量,如6 kW/m2;本文微通道热沉设计可以在30 min内达到稳定,即可以在相对较短的时间内将目标系统维持在稳定的合理工作温度;在微通道入口处的流体冲击流动可以提高微通道壁面与工作流体之间的对流传热系数并且在很大程度上降低了壁温;优化后的铜基微通道热沉可以保持恒定的壁温边界条件,并且可以将此边界条件类比应用于具有纳米铜孔的铜基微通道换热设备中。下一步研究将致力于比较无孔和有纳米网状毛细孔的铜基微通道内的流动沸腾传热特性。

——以嘉兴市为例