飞机半轴激光熔覆及喷丸强化修复

南健 孙兵兵 张学军 孙涛/ 国营芜湖机械厂 北京航空材料研究院

0 引言

半轴安装于飞机主起落架上,通过拉杆连接机轮和起落架活塞杆。零件材料为30CrMnSiNi2A,热处理后零件强度σb=1665±100MPa,冲击性能ak≥58.8J/cm2。30CrMnSiNi2A 具 有 较高的强度、较好的塑性和韧性、良好的抗疲劳性能和断裂韧性、较低的疲劳裂纹扩展速率,广泛应用于飞机起落架等高强度连接件和轴类零件等重要受力结构部件。

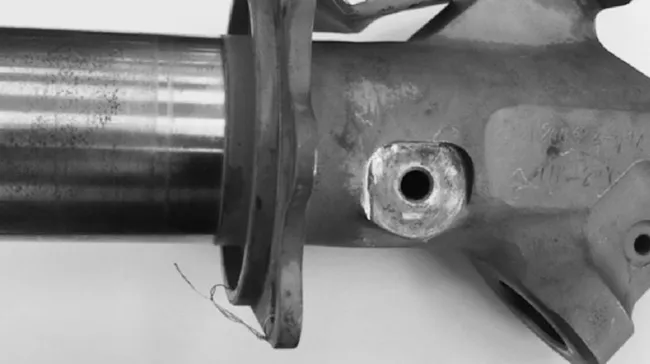

飞机服役到达一个翻修周期后,零件修理中经无损探伤发现,止推螺栓安装槽过渡角附近区域存在微裂纹,见图1。打磨后发现,裂纹深度超过工艺允许的最大深度0.5mm,按现行工艺要求,零件必须报废。经初步分析,产生裂纹的原因是原设计图样中安装槽部位的过渡圆角较小,存在着一定的应力集中,因此在频繁的起落过程中易萌生微裂纹。

作为起落架上的关键零件,半轴在修理过程中必须保证原套装配,因此一旦零件报废必须申领起落架成品件,且采购难度较大,制约了修理周期。因此,决定探究对裂纹部位打磨,再以激光熔覆技术对打磨部位进行修复,最后通过喷丸强化形成表面压应力层[1]恢复其外形,并改善零件的表面应力状态的修复方法的可行性。

1 维修方法和材料

1.1 焊接方法的选择

对修复后的技术指标、不同焊接方法的特点、尺寸超差量、零部件修复部位等方面进行综合分析,认为半轴损伤表面的尺寸与标准尺寸差值相对较小(≤2.0mm),是工件表面的浅表层尺寸修复,同时鉴于零件为起落架上的关键件,对修复层热影响区的深度、修复层的力学性能、工件的变形有着严格的要求,故根据各类熔焊方法的特点,确定采用能实现修复层与基体的冶金结合(保证修复区域的力学性能)、热输入量小(减少热影响区的深度)、尺寸增量小(减少加工余量和工作量)的激光熔覆方式对损伤的工件进行修复。

1.2 工艺材料分析

确定填充材料的依据主要是从修复后的技术指标、修复位置的原始性能与功能、相关焊接或修复标准、填充材料所具备的性能和功能等方面进行衡量。此外,考虑到零件的使用环境,修复区域与基体的材料,性能(如抗拉强度、热膨胀系数等)匹配性[2],采用了热膨胀系数相近的超高强度钢金属粉末作为激光熔覆修复材料。

2 维修可行性

激光熔覆技术是一项成熟的焊接工艺,尺寸精度高,热影响区小,工件变形量非常小(可以忽略不计),焊接部位为冶金结合,组织均匀、力学性能稳定[3]。目前,激光熔覆技术被广泛应用于各类结构件的制造和修复。通过对其关键技术的解决和试验验证,利用此项技术对飞机零部件进行修复也是可靠 的。

在30CrMnSiNi2A 试件基板上开槽模拟缺陷,坡口90°,采用激光熔覆工艺填充基板开槽,随后对熔覆接头进行230℃×2h 去应力退火处理。对接头组织进行分析,并测试接头界面显微硬度,测试接头室温拉伸性能和室温冲击性能,评价熔覆材料的耐磨性能,同时进行接头喷丸前后表面应力测试比较。试验分析情况当然如下。

2.1 金相组织分析

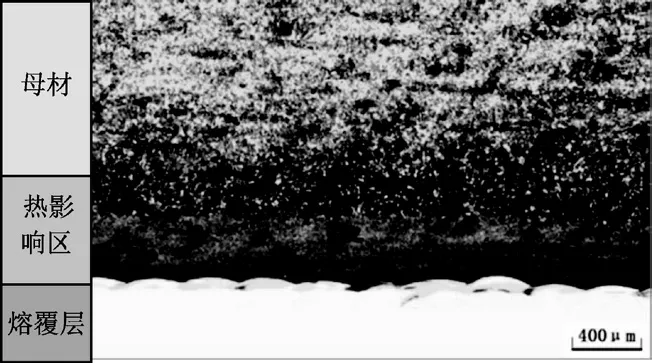

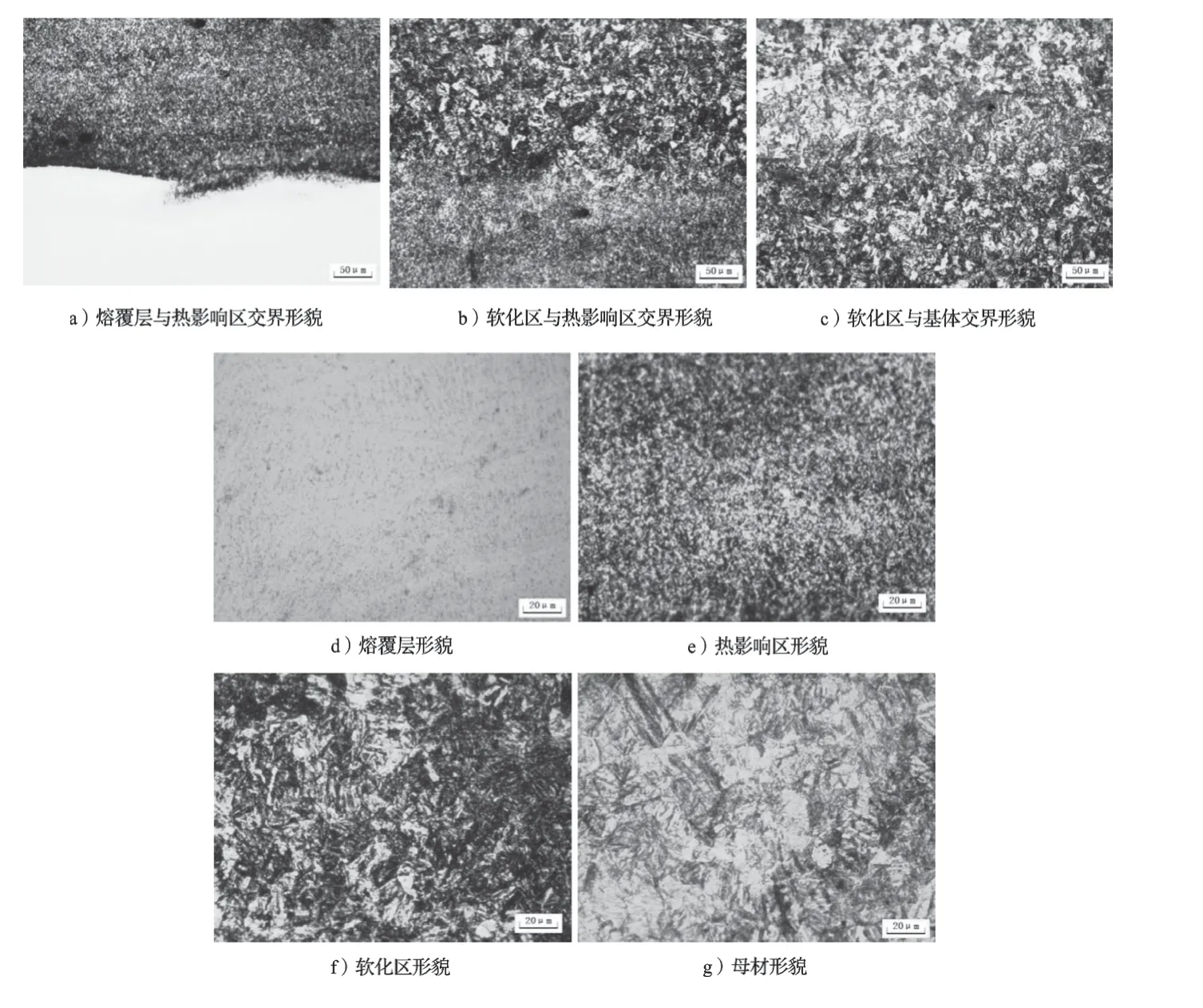

采用激光熔覆工艺对30CrMnSiNi2A 钢试板进行熔覆试验,接头截面形貌如图2 所示,可以看出主要由三层组成:熔覆层、热影响区和母材。图3 为各区域及其交界组织形貌。母材熔化平均深度仅0.08mm,说明采用激光熔覆工艺对母材的影响很小。

图1 起落架半轴局部形貌和故障模式

图2 激光熔覆截面形貌

图3 各区域及其交界处组织形貌

2.2 显微硬度分析

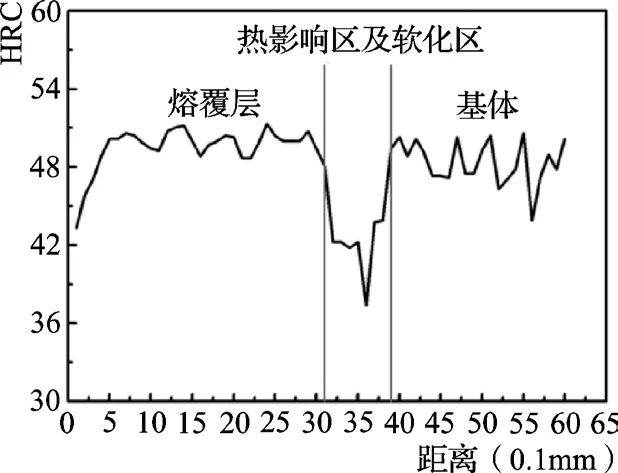

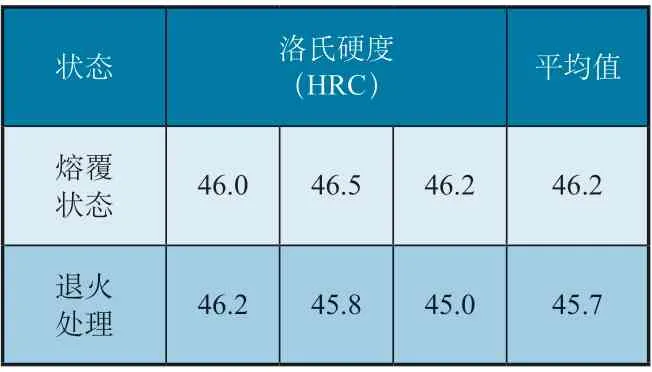

激光熔覆试样截面硬度如图4所示。可见,采用激光熔覆30CrMnSiNi2A 钢热影响区出现了软化现象,最低硬度37.4HRC,宽度约0.1 ~0.2mm,热影响区宽约0.6mm。表1 为消除应力退火处理前后熔覆层的硬度数据,可见退火处理后硬度无明显变化。

2.3 力学性能分析

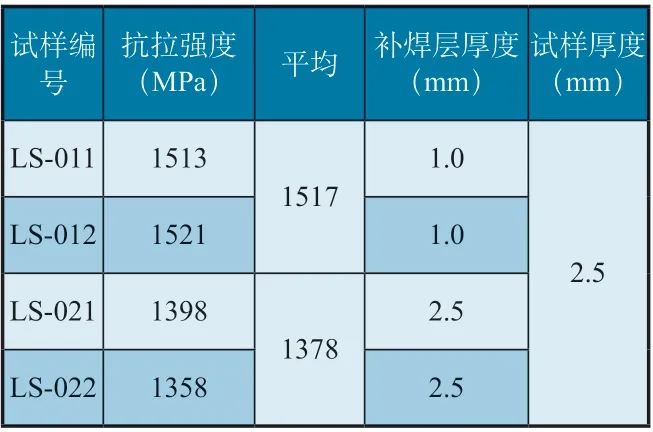

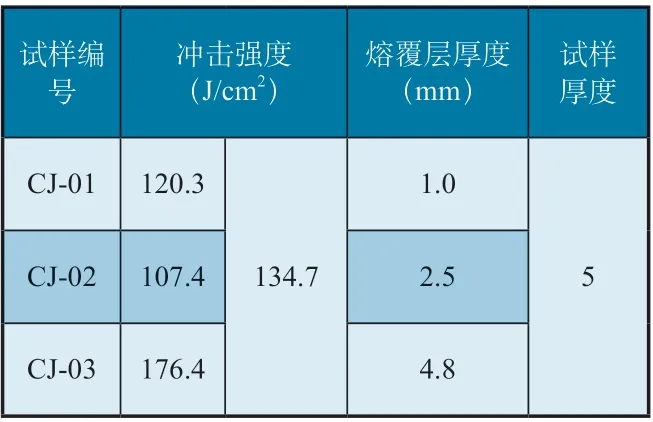

对激光熔覆试样进行了室温拉伸和冲击测试,数据见表2 和表3,可见焊缝完全为熔覆材料时强度为1378MPa,为母材的83.5%,带有部分母材的接头强度为1517MPa,达到了母材的92.0%,冲击韧性超过了母材。

2.4 耐磨性能分析

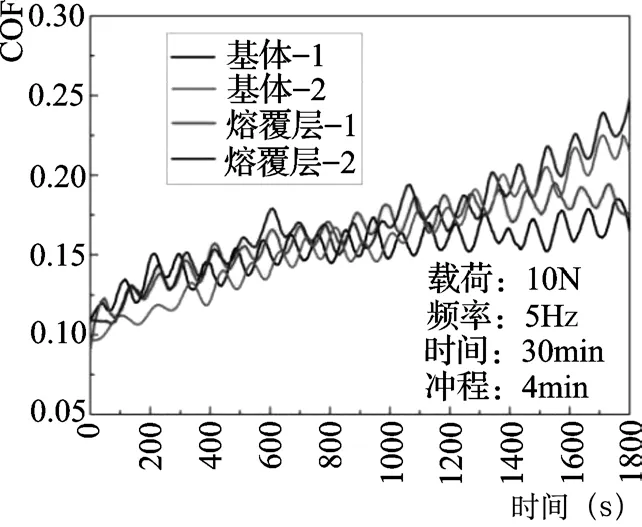

对激光熔覆试样进行了摩擦磨损试验,试验共准备了4 个样品,其中两个为母材试样,分别为基体-1、基体-2;另外两个为激光熔覆层试样,分别为熔覆层-1、熔覆层-2。试验设备为UMT-2微摩擦试验机。试验采用往复式对偶方式,母材和熔覆层试样作为下试样,上试样为直径4mm 的SiN 球,在空气中进行干摩擦试验。

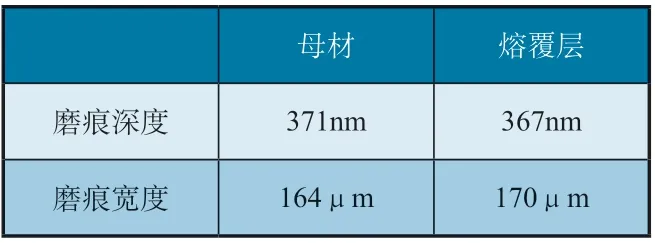

在UMT-2 试验机上得到的数据为摩擦系数曲线。将摩擦试验后的表面利用白光干涉仪进行观察,测得磨痕的深度及宽度。摩擦系数曲线见图5,磨损量测试数据见表4 所示。可以看出在相同的试验条件下,激光熔覆层与30CrMnSiNi2A钢具有一致的摩擦系数,30CrMnSiNi2A 钢与熔覆层表面的磨痕深度与宽度基本相同,表明两种材料耐磨性能相当。

2.5 残余应力分析

图4 激光熔覆试样截面硬度曲线

表1 激光熔覆层洛氏硬度

表2 激光熔覆试样室温拉伸性能

表3 激光熔覆试样室温冲击性能

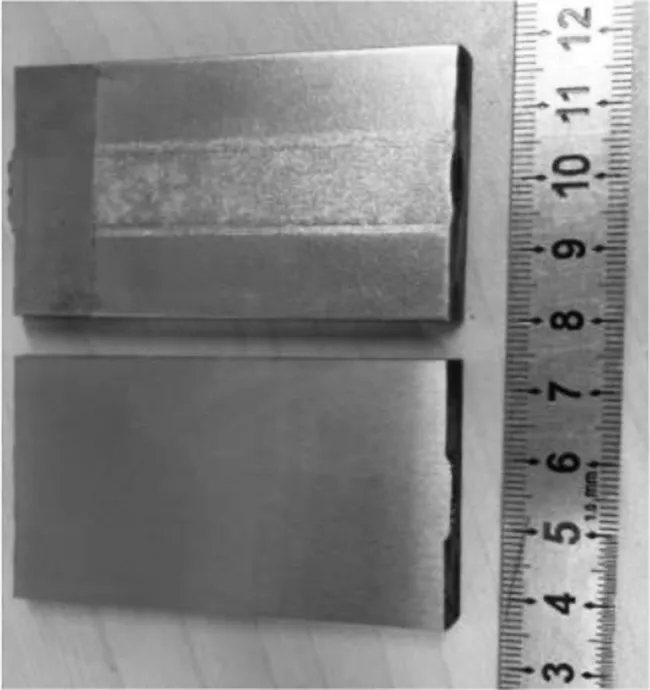

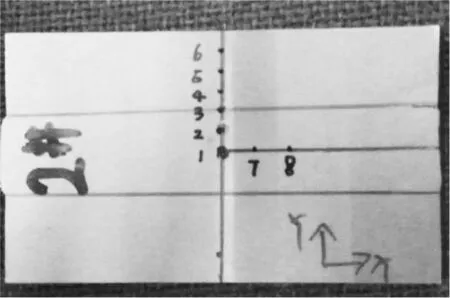

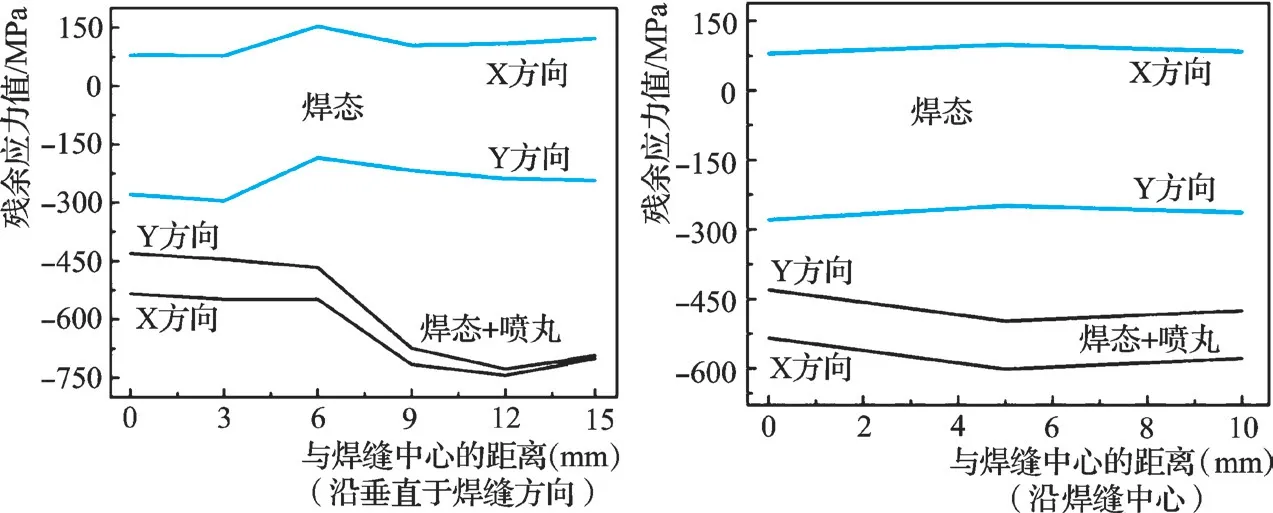

在37.5mm×65mm×10mm 试片中心开10mm(宽)×65mm(长)×5mm(深)的U 型槽模拟熔覆缺陷,采用激光填粉工艺进行熔覆,焊后对2 个试片进行230℃×2h 热处理,然后对焊缝表面去除余高并进行抛光处理,对1#试样表面进行喷丸处理,如图6 所示。对2 个试片按图7 所示的点进行残余应力测试,点1 至点6 每点间隔3mm,点1、点7和点8 间隔5mm。测试结果如图8 所示。可以看出,试样补焊后,残余应力最大值出现在焊缝与母材交界处,喷丸前垂直于焊缝方向的应力均为压应力,而平行于焊缝方向的应力均为拉应力。经喷丸处理后,焊缝及母材的表面应力得到了极大改善,平行于焊缝的应力均转变为压应力,且压应力大于垂直于焊缝方向的压应力。焊缝中心各点的应力水平相当。

图5 母材与熔覆层摩擦系数曲线

表4 母材与熔覆层摩擦磨损量试验数据

图6 喷丸前后试样照片

图7 测试点位置

图8 激光熔覆试样的残余应力分布

3 修复方案和流程

根据选定的工艺方法,综合给定的技术指标,制定维修方案和流程如 下。

1)除油清洗:用棉布或纱布蘸丙酮擦洗清理油污、砂粒和探伤介质等杂质。

2)打磨:打磨裂纹区域,去除缺陷和氧化层,制U 型槽。修复裂纹深度不超过1mm。

3)探伤:磁粉探伤无裂纹,确保缺陷全部去除。

4)除油清洗:用棉布或纱布蘸丙酮擦洗清理油污、砂粒和探伤介质等杂质。

5)熔覆修复:对零件待修复区域进行尺寸计量,设计合理的熔覆层厚度,确定工艺参数,对故障零件打磨区域进行激光熔覆修复,修复层至少保留0.2 ~0.5mm 的加工余量。

6)磨修:钳工磨修,恢复修复后零件的表面平整度,表面粗糙度不劣于Ra1.6。

7)热处理:去应力退火(220℃~ 240℃,2 ~3h)。

8)探伤:熔覆区域荧光渗透探伤应无裂纹。

9)探伤:熔覆区域X 射线探伤检查裂纹、气孔、夹杂、未熔合等缺陷,应符合HB 5132-2014《超高强度钢熔焊工艺及质量检验》一级焊接接头检查标准。

10)喷丸强化:对熔覆部位进行局部喷丸处理,以获取压应力层。

11)抛光:修复区精修抛光,保证零件修复区表面粗糙度不劣于Ra1.6。

12)探伤:除熔覆区域外,其余部位磁粉探伤应无裂纹。

13)检验:成品检验,对零件外观进行检查,熔覆修复区圆滑饱满、尺寸均匀,无明显缺陷。

4 结论

采用激光熔覆方式修复半轴,其维修的熔覆层与基体达到了冶金结合,激光熔覆工艺对母材的影响很小,母材熔化平均深度仅0.08 mm,且熔覆接头组织较为均匀,无气孔、夹渣、裂纹、未熔合等缺陷;维修后区域室温的拉伸强度为1517MPa,达到了母材的92.0%,冲击性能超过了母材,其中接头的抗拉强度达到了1370 ~1500MPa,满足了半轴的维修要求;激光熔覆层与30CrMnSiNi2A 钢材料耐磨性能相当;激光熔覆区通过喷丸强化处理后,焊缝及母材的表面应力得到了极大改善。实际维修结果证实了采用激光熔覆和喷丸强化复合方式维修飞机起落架半轴表面的损伤故障是可行的。

——对2018年广州市一道中考题的研究