航发钛合金叶片金刚石砂带磨削的磨粒磨损研究

梁巧云, 单 坤, 李兆瑞, 邹 莱, 黄 云

(1. 中国航发沈阳黎明航空发动机有限责任公司, 沈阳 110043) (2. 重庆大学, 机械传动国家重点实验室, 重庆 400044)

钛合金的密度小、强度高,拥有良好的耐热性和耐腐蚀性,是制造航空发动机叶片、整体叶盘的重要材料之一[1]。由于钛合金具有导热系数低、弹性模量小、化学亲和性大等特点,是一种典型的难加工材料[2]。航空发动机叶片刚性差,叶片型变截面、弯扭特性复杂,其精密磨削难度极大。砂带磨削适应性强、工艺灵活性好,现在已经逐渐成为航发钛合金叶片精密磨削及抛光的有效加工手段[3-4]。但是在航发叶片磨削过程中的砂带磨损使得叶片的磨削质量和产品一致性难以保证,严重影响航空发动机的服役性能。

金刚石砂带是一种新型超硬材料涂附磨具,耐磨性好,广泛应用于光学玻璃、特种陶瓷、复合材料等硬脆材料的精密磨抛加工,在航空航天领域具有广阔的应用前景,已经开始应用于航发叶片的精密磨削中[5-6]。但目前关于航发钛合金叶片磨削过程中的金刚石砂带磨损的研究非常少,因此研究钛合金金刚石砂带磨削磨粒磨损具有十分重要的意义。

针对金刚石工具的磨损原因,部分学者指出:在黑色金属、钛合金和镍基高温合金的加工中,金刚石工具中的碳元素和工件材料中的铁、钛、镍等元素在加工过程的高温作用下,容易发生物理化学反应,从而导致金刚石工具的磨损[7-9]。LI 等[10]指出在加工过程中的高温作用下,工件材料中游离的钛原子在金刚石的石墨化磨损过程中起到金属催化剂的作用。ZOU等[11]指出加工过程中金刚石产生的石墨化转变、氧化反应等物理化学反应随着温度的升高更容易发生且更加剧烈,同时在铁原子催化作用下,在较低的温度(500 K)下即可发生氧化还原反应。

这些研究为寻找金刚石工具的磨损原因提供了参考,但是不能直接解释金刚石砂带在磨削过程中的磨损。因此,进行钛合金-单颗金刚石磨粒磨削过程仿真,开展钛合金叶片金刚石砂带磨削试验,分析磨削速度对磨削过程温度和金刚石砂带磨损的影响,并对金刚石砂带磨损的原因进行研究。

1 单颗磨粒磨削仿真

前文所述的学者的研究结果表明温度是影响金刚石磨损的重要因素。因此,主要对磨削过程中的温度进行仿真。

1.1 几何建模与网格划分

图1为金刚石磨粒模型和网格。如图1所示:为了便于仿真模拟,将磨粒模型简化为球头圆锥体,其顶锥角为2θ=73.74°,磨粒球头半径r=41.61 μm[12]。采用四面体网格C3D4T对磨粒进行网格划分,对磨粒刃尖的网格密集化以提高计算精度。

图1 金刚石磨粒模型和网格

图2为钛合金工件模型和网格。如图2所示:Ti-6Al-4V(TC4)钛合金工件模型为长方体结构,采用六面体网格C3D8T对钛合金工件进行网格划分。对磨削区域的网格密集化,其最小网格尺寸为0.01 mm。对远离切削区域的网格稀疏化以提高计算速度。

图2 钛合金工件模型和网格

1.2 定义模型材料属性

在金刚石磨粒磨削钛合金的过程中,切削速度高,同时在材料去除的过程中会产生较大的磨削力,因此接触界面会产生高温和较大形变。为了保证仿真可以最大限度地模拟实际的磨削加工过程,必须选择合适的材料模型。Johnson-Cook(JC)材料本构模型可以反映在高应变速率下的材料变形行为,因此选用JC材料模型,其本构方程如式(1):

(1)

应用JC损伤准则来模拟材料的破坏,损伤应变的表达式如式(2):

(2)

金刚石与TC4的材料属性如表1所示,由于金刚石的硬度远大于钛合金,所以在仿真中将金刚石设定为刚体。

表1 金刚石与钛合金的材料属性

1.3 边界条件与参数设定

考虑到砂带磨削中橡胶接触轮和砂带基材间的粘接剂为可变形材料,因此,磨粒在磨削过程中的运动并不是简单的直线运动,而是一种变幅值变频率的复杂运动。本次仿真中磨粒的运动被设定为:在一定的切入深度下,磨粒在X方向以设定的磨削速度进行磨削,同时在Y方向进行定幅值、定周期的正弦位移运动,运动的周期是综合考虑工件的长度和磨削速度后确定的。通过这2个方向的复合运动,可在一定程度上模拟砂带磨削中磨粒的运动。Y方向的位移表达式如下:

Y=0.02sin(62 800t)

(3)

边界条件设定如下:首先,设置TC4工件底面为完全固定约束。其次,对磨粒参考点设定速度约束,使用幅值控制磨粒在X方向的磨削速度。同时,对磨粒参考点设定位移约束,使用幅值控制磨粒在Y方向的正弦周期位移。

在使用金刚石砂带进行磨削时,磨削速度在10 m/s以上时能够得到较好的加工质量。因此,本次仿真中磨削速度设定为10 m/s、15 m/s和20 m/s, 金刚石磨粒的磨削深度为60 μm。

1.4 仿真结果

图3为10 m/s磨削速度下的某个磨削阶段的瞬时温度云图。图3中:磨削区域的温度主要集中在金刚石磨粒上,磨削过程中的磨粒温度最高区域为靠近磨削区域一侧的球头面。这是由于在材料去除的过程中,金刚石磨粒与钛合金工件材料接触挤压,摩擦热集中在这一区域。

图3 温度分布

图4为不同磨削速度下磨粒与工件的摩擦接触点平均温度的变化。当磨削速度为10 m/s时,接触点的平均温度为702.1 K,同时随着磨削速度的增大,摩擦接触点的平均温度升高;当摩擦速度达到20 m/s时,摩擦接触点平均温度达到921.7 K。这是因为随着磨削速度的增大,单位时间内去除的材料量增加,因此磨粒做功增加,磨削过程有更多的热量产生。摩擦接触点温度达到700 K以上,比较容易发生氧化还原等化学反应,造成金刚石磨粒的磨损。磨粒摩擦接触点温度越高,发生的物理化学反应就越剧烈,因此金刚石磨粒的磨损速率应该随温度的升高而增大。

图4 磨削速度对温度的影响

由于金刚石砂带的磨削过程是多颗磨粒共同参与的材料去除过程,即使金刚石砂带表面的磨粒高度的分布是不等高、不均匀的,磨削过程中各个磨粒摩擦接触点的温度也并不相同,但是磨粒温度的分布和磨削速度对磨削温度的影响规律是类似的。通过单颗磨粒的仿真温度结果可以推论:在实际加工中,随着磨削速度的增加,接触区域的温度应该呈升高的趋势。因此,金刚石砂带的磨损速率也应呈增大趋势。

2 航发叶片磨削试验

2.1 试验材料及设备

试验材料选用航空发动机钛合金叶片,该叶片通过数控铣得到。图5a为叶片局部表面形貌,叶片型面具有明显的铣削纹路,个别部位铣削纹路较深,分布不均匀,且叶片型面和进排气边缘余量大。如图5b所示,砂带选用M10/20粒度电镀金刚石砂带。

(a) 叶片磨前局部表面形貌

试验在图6所示的七轴六联动数控砂带磨床上进行。该磨床有7个轴,这些运动轴包括:与磨头垂直并沿数控分度盘轴线方向的X轴,与磨头垂直并与X轴垂直的Y轴,沿竖直上下方向的Z轴,工件回转A轴,工作台回转B轴,磨头绕Z轴旋转的旋转C轴,接触轮压力控制U轴。该机床通过各个轴的联动实现航发叶片各部位的磨削。

图6 数控砂带磨床

2.2 试验设计

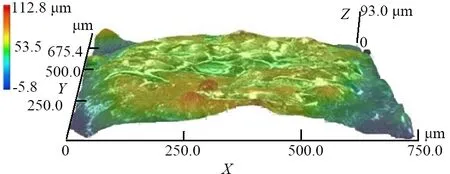

磨削工艺参数对工件磨削质量和砂带磨损有重要影响。针对磨削速度设计了钛合金航发叶片金刚石砂带磨削试验,分析磨削速度对砂带磨损的影响,进而验证仿真的结果。试验法向压力设置为8 N,进给速度为600 mm/min,磨削速度分别设置为10 m/s、15 m/s和20 m/s,试验条件为湿磨。采用超景深显微镜对试验前后的金刚石砂带进行三维测量,可以得出磨削前后砂带表面磨粒的磨损高度。其结果如图7所示。为了消除砂带磨粒初始高度的不同带来的影响,用砂带磨削前后高度差ΔH和原始高度的比值百分数来表征砂带的磨损程度。

(a) 磨削前

(b) 磨削后

3 试验结果及分析

3.1 叶片加工质量

图8为叶片的三坐标检测结果。图8a为磨削前叶片某型面的加工余量检测结果,叶盆、叶背实际轮廓均在要求公差带之外,型面余量较大。进排气边缘余量大,可达到0.187 mm。图8b为经金刚石砂带磨削后的检测结果,叶片型面和进排气边的余量均处于±0.05 mm公差带内,且进排气边被磨削为良好的圆弧过渡。

使用FTS Intra表面粗糙度轮廓仪对磨削后的钛合金叶片进行粗糙度检测。沿着垂直于磨削纹路的方向抽取10个截面进行3次测量取平均值。测量长度为3 mm,评定长度为0.8 mm。图9所示为截面粗糙度测量结果。图9中磨削后的表面粗糙度Ra均在0.4 μm以下。

3.2 金刚石砂带磨损分析

图10为磨削速度对砂带磨损程度的影响规律。

(a) 磨削前

(b) 磨削后

图9 截面粗糙度

从图10可看出:砂带磨损程度随着磨削速度的增大而加剧。这是由于随着磨削速度的增大,一方面金刚石磨粒摩擦接触点的温度升高,磨削区域发生的物理化学反应更剧烈,因而磨损加剧;另一方面,单位时间内每个磨粒参加磨削的次数增加,从而加速磨粒磨损。这一结果与单颗磨粒磨削仿真中磨削速度对摩擦接触点温度的影响规律一致,表明温度与金刚石砂带的磨损具有明显关联,温度是影响金刚石砂带磨损的重要因素。

图10 磨削速度对砂带磨损的影响

图11为磨削后砂带在扫描电镜下的表面形貌,图11a、图11b的放大倍数不同。从图11a中可以看到:金刚石砂带表面发生了磨粒耗损和磨粒脱落现象,同时砂带表面发生了较为严重的磨屑堵塞和粘连。从图11b中可以看到磨粒的耗损和白色粘连物。

图12为白色粘连物的单点能谱分析,其元素组成如表2所示。图12和表2中的主要元素为C元素和砂带镍基的Ni元素,同时存在少量黏附的Ti元素。这说明在磨削过程中,由于钛合金化学亲和性高的特性,Ti元素与C元素产生一定的化学反应,其产物粘连在砂带上。随着磨削过程的进行,过多的磨屑粘连会造成排屑困难,进一步提高磨削过程的温度,从而加剧砂带磨损。

(a) 粘连点

(b) 粘连物元素组成

表2 元素组成

4 结论

开展单颗金刚石磨粒磨削钛合金过程仿真,进行航发钛合金叶片磨削试验,并使用扫描电镜、超景深显微镜等对磨削后的叶片及砂带进行检测,分析磨削过程中金刚石砂带的磨损。得出结论如下:

(1)金刚石砂带在磨削速度为10 m/s时,摩擦接触点的平均温度可达到700 K以上,且温度随磨削速度的增大而升高。

(2)在航发钛合金叶片的磨削中,砂带磨损程度随磨削速度增大而升高,与仿真中磨削速度对摩擦接触点温度的影响规律类似,表明温度是影响金刚石砂带磨损的重要因素。

(3)M10/20金刚石砂带的磨损形式为磨粒损耗和磨粒脱落,同时磨削过程的磨屑粘连加剧了金刚石金砂带的磨损。

(4)经M10/20金刚石砂带磨削后的航发钛合金叶片型面精度高,进排气边被磨削为良好的圆弧过渡并且处于±0.05 mm的公差带内,型面粗糙度Ra在0.4 μm以下。