DCC烟机密封放空不畅及蜗壳漏烟气的研究

崔 哲

(中海石油宁波大榭石化有限公司生产运行六部,浙江宁波 315800)

0 引言

主风机组的烟气轮机既是催化裂解装置的重要设备,也是关键节能降耗设备,通过烟气轮机(以下简称“烟机”)利用来自再生系统烧焦产生的高温再生烟气做功,将再生烟气的热能和压力能转化为机械能驱动轴流压缩风机,为再生系统流化烧焦提供氧气和动力。

该主风机组配置采用电机和烟气轮机联合驱动主风机的三机组形式,如图1 所示。由于烟机利用来自再生系统烧焦产生的再生高温烟气做功,再生烟气温度达690 ℃左右,且为气-固两相(携带少量催化剂粉尘)、含少量有毒有害气体(硫化物和一氧化碳)。为保证机组安全、稳定、长周期运行,机组中烟机的密封效果至关重要。

1 烟机密封放空不畅及蜗壳处烟气泄漏情况

2016 年7 月开工,某催化裂解装置烟机运行近1 年时间,烟机密封放空开始出现不畅现象,烟机蜗壳处烟气漏量增大。敲击放空排凝管线,放空管线末端有黄白色块状的结晶物排出。烟机密封放空不畅及蜗壳处再生高温烟气漏量增大,短期内对机组的安稳运行影响不大,但长时间容易造成放空管线堵死。放空管线堵死后密封蒸汽在蜂窝密封带处冷凝,同时含有催化剂粉尘的烟气无法排出,两者经过一段时间的接触积聚,将导致烟机密封永久失效,进而造成泄漏的烟气与密封蒸汽进入烟机的轴承箱内,导致机组润滑油乳化变质,且含有催化剂的润滑油进入机组,对转子、轴瓦等组件产生磨损,加上再生高温烟气大量外漏,存在损坏仪表线路和烟气着火等众多安全隐患问题。

2 烟机密封放空不畅及蜗壳处烟气泄漏原因分析

2.1 烟机密封蒸汽压力低

图1 主风三机组配置

为了防止带有催化剂粉尘的再生高温烟气从轴伸出端外漏,污染环境。转子与排气壳体之间的轴封,采用蜂窝密封带和蒸汽、压缩空气两组迷宫密封。蒸汽封烟气,净化风封蒸汽,且控制三者之间压差,保证烟气不外泄。

该烟机密封蒸汽压力控制在0.035 MPa(g)左右,密封风压力控制在0.065 MPa(g)左右。通过运行观察,烟机蜗壳处携带催化剂粉尘的烟气泄漏量逐渐增大,及放空管线处催化剂的积聚,说明密封蒸汽对烟气的密封效果变差,烟机密封蒸汽的差压控制偏低,使携带催化剂粉尘的烟气冲过密封泄漏至环境中。

2.2 烟机密封放空管线布局不合理

烟机密封放空管线为DN25,从烟机南侧密封体接出,经过5 个弯头最终引至二层平台以下放空、排凝。不定期检查现场放空管线末端有黄白色块状的结晶物排出。

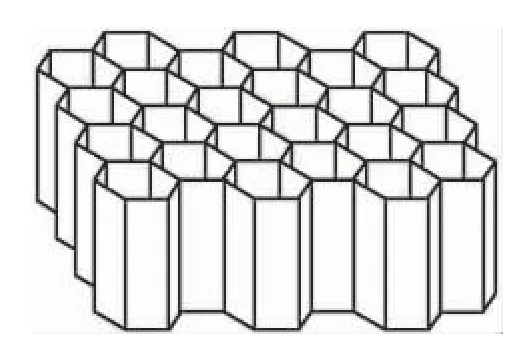

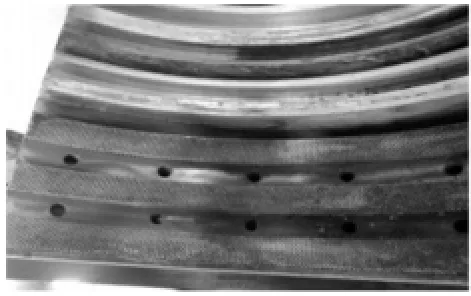

该烟机蜂窝密封由蜂窝带和汽封体经特殊加工工艺组成一体,将蜂窝密封带固定在汽封体上,如图2 和图3 所示。蜂窝密封带由六边形小蜂窝孔组成,当气流经过时,蜂窝孔将气流分割,分割成若干个小涡流,涡流对气流的通过产生强大阻力,从而起到对气体密封的效果,这说明当携带催化剂粉尘的烟气进入蜂窝密封带处时,在蜂窝孔内会产生较大温降,此时该处又存在大量的密封蒸汽,较大的温降使密封蒸汽冷凝成为小水滴,小水滴与催化剂粉尘长时间的积聚,形成积灰,初期影响排空的顺畅,最终大量积灰结晶物将堵死密封放空管线。

图2 蜂窝密封形式

图3 蜂窝密封带

2.3 烟机密封蒸汽温度、压力的波动

烟机用的密封蒸汽是由低压蒸汽管网引出(1.0~1.29 MPa,200~290 ℃),通过差压控制阀组PDT11101 调节后,注入气封体内的蒸汽密封环。受公用工程低压蒸汽管网系统与自产过热蒸汽经减温减压器并入量波动的影响,生产过程中应在烟机密封蒸汽控制阀组处经常排凝,以保证密封蒸汽不带液。机组开工运行正常之后,多侧重于机组平稳操作,在蒸汽系统发生波动时,未及时在烟机密封蒸汽控制阀组处排凝,致使在气封体处冷凝液聚集,加快了密封体处的积灰,造成烟机密封放空管线不畅。

2.4 工艺操作的稳定性差

烟机开机及正常运行时,要求再生烟气含尘浓度<150 mg/Nm3,含催化剂颗粒度大于10 μm 的应<3%。经DCS 查询,近4 个月来,随着反应—再生系统几次操作波动及分馏系统油浆泵的切换,使烟机入口烟气含尘浓度出现多次超标,具体数值见表1。因为密封蒸汽压力由烟机动叶后的排气压力与密封蒸汽压力的差值控制,密封蒸汽压力应大于烟机动叶后的烟气排气压力,使密封蒸汽进入烟气流道中,以防止烟气外漏实现密封烟气的作用。结合现场查看密封放空管线及蜗壳处泄漏的烟气中均含有较多的催化剂粉尘,说明烟机密封蒸汽差压控制值偏低,密封蒸汽无法良好封住从烟机轴端泄漏的烟气。

3 相关处理措施

3.1 适当提高烟机密封蒸汽压力及控制差压

同时提高烟机密封蒸汽及密封风的压力,其中密封风的调节幅度相对大一点,以增大差压控制值,通过摸索操作,寻求一个相对稳定且更有效的密封控制点,以确保烟机长周期安稳运行。

表1 烟气含尘浓度超标抽样统计

3.2 优化密封放空管线布局

现烟机密封放空管线流程的弯头相对较多,从引出位置到末端放空需经过5 个弯头,增加了放空阻力。鉴于上述原因,在机组停机检修或者装置大检修期间对烟机密封放空管线重新进行配管,减少弯头使用,缩短放空流程,以减少热量的损失,降低冷凝速度,使排凝能顺利排出。同时在排凝口增设“接剂盒”,既方便观察烟气泄漏情况,又方便清理沉积的催化剂粉尘。

3.3 提高重视度,加强管理管控

烟机正常运行时,每个运行班组应定期在烟机密封蒸汽控制阀组处排凝,加强烟机密封蒸汽系统的压力和温度的监控,保证蒸汽品质。如有大幅波动及时联系调度,恢复平稳或通过装置内减温减压器进行调整,避免蒸汽温度低出现带水现象,保证烟机密封蒸汽和烟机密封风、隔离风供给正常,保证进入烟机的密封蒸汽不能积液。烟机运行期间内操可定期提高密封蒸汽压力,或外操到现场手动提高密封风的压力对放空管线进行反吹,反吹时间不用太长,可多次反复反吹。

可适当提高密封蒸汽差压控制值,根据密封放空管线排出介质中所含催化剂粉尘的多少来判断调整。

除了以上常规检查以外,还应重点检查烟机蜗壳、轴承处、汽封及油封,看是否存在漏气、漏油、漏汽现象。每次巡检时外操人员对放空管线进行敲击,使管线内的积灰尽快排除。严格落实执行岗位责任制,认真检查并记录各项操作参数,做到早发现早处理,及时有效遏制。

部门应制定有针对性的培训方案,加强对该岗位相关人员的培训,并且不定期进行岗位练兵考试及桌面推演练习,以考促学,提高岗位人员分析问题的全面性和处置问题的准确性,为机组安全、稳定、长周期的运行提供有力保障。

3.4 平稳工艺操作,适当缩短油浆泵切换的间隔时间

烟机正常运行中要实时监控进烟机的烟气含尘浓度,通过观察再生器烟气出口管道的催化剂粒度分析及大、中、小颗粒的分布,定期分析再生器旋风分离器及三旋的分离效果是否良好,保证进入烟机的烟气含尘浓度及催化剂粒度在控制指标之内,如有异常及时采取有效措施。

由于分馏塔底至油浆泵入口阀管线直径较大(DN600),且水平管线较长,在生产中备用泵的预热线较细(DN25),导致油浆泵在预热过程中入口管线中含有催化剂细粉的油浆不能完全被置换,使催化剂细粉沉积在泵入口管线中,在定期切换泵的过程中迅速被置换出来。随着油浆循环进入油浆系统,伴随着油浆回炼进入反应—再生系统,由于管线内沉积的这部分催化剂粉尘粒度较小,旋风分离器不能有效将其分离,随着烟气进入烟机入口管线,导致烟机入口含尘浓度过高。为此,可适当缩短切换泵的时间,减少催化剂沉积,同时切换泵时加大油浆外甩,减少油浆回炼携带的催化剂粉尘。

每次进行工艺调整时,应小幅度调节,以确保反应—再生系统的操作平稳。根据操作参数摸索调整小型自动加料器的加剂间隔时间及单次加剂量,保证新鲜催化剂的加剂速度,减少因加剂引起的操作波动。严格遵守操作规程,严格执行机组操作指令,将机组的各项操作参数控制在正常操作范围内。

4 结论

针对烟机密封放空不畅及蜗壳处烟气泄漏量增大的原因,在采取相关解决措施后,通过运行观察一段时间,均有明显改善。烟机密封放空出口未再出现块状物,烟机蜗壳处也只有在提高差压反吹时有明显烟气飘出。

催化裂解装置烟机密封的相关问题得到有效解决,保证了机组安全、稳定、长周期运行,同时为装置“安、稳、长、满、优”的运行保驾护航。