制氢II 套PSA 程控阀故障及改进措施

马文礼,胡 月,刘俊生,樊安宁,张宗领,刘 鹏

(1.中石油克拉玛依石化有限责任公司,新疆克拉玛依 834003;2.神华新疆化工有限公司,新疆乌鲁木齐 831400)

0 引言

变压吸附提纯技术是当下炼油化工中普遍使用的从气体中提取氢气的一种方法,主要原理是利用吸附剂对气体的吸附具有选择性[1]。装置的压力变化直接影响提纯氢气的产量和质量,而作为控制压力变化的程控阀门是整个制氢装置的主要设备,因此程控阀的运行工况将直接影响提纯氢气的纯度。

1 制氢Ⅱ套PSA 系统运行说明

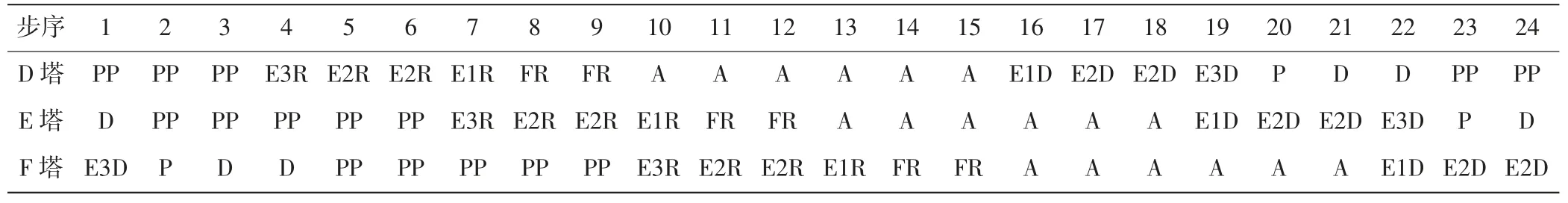

某石化公司制氢Ⅱ套PSA(Pressure Swing Adsorption,变压吸附)系统共有8 台吸附塔A~H 组成,正常时2 台始终处于吸附状态,其余6 台处于再生的不同阶段。8 台吸附塔的整个吸附与再生工艺切换过程,均是通过68 台程控阀门按一定的工艺步序和顺序进行开关来实现的。阀门功能和作用如下:1#为中变气进口阀;2#为产品气出口阀;3#为一均、终升阀;4#为二均、三均阀;5#为冲洗入口阀;6#为顺放阀;7#为逆放阀;8#为冲洗出口阀;09A、90B 为产品气升压公共阀;10A、10B 为顺放公共阀。正常状态“8→2→3”流程PSA 的D、E、F 塔阀门动作状态如表1 所示。其中,符号A 表示吸附。

从表1 可以看出,在“8→2→3”正常状态下,两塔同时吸附,吸附时间=2×(T1+T2+T3),如切除一塔后,运行状态改为“7→1→3”模式,吸附时间=1×(T1+T2+T3),吸附时间自动缩短以保证产品质量,如E 塔的1#阀(以下简称“E1 阀”)出现故障未开情况,E 塔的进料是处于切断状态,当E 塔与D 塔、F 塔配合进行两塔吸附时,实际只有D 塔和F 塔处于单塔吸附状态,在加工量为1700 Nm3/h 时,单塔吸附时吸附时间较长可以满足产品质量要求,而在装置满负荷状态下(4300 Nm3/h)便会因吸附时间过长而出现CO 穿透的情况。

2 PSA 程控阀故障简述

2019 年11 月,由于该公司甲醇厂需要停工消缺,安排90万吨/年制氢Ⅱ套装置进行开工,11 月23 日10:30 装置引原料,13:05 脱硫气取样合格后并入转化和中变,15:30 转化中变取样合格后并入PSA 系统,至17:40 第一次工业氢取样,23:00 连续两个工业氢合格后氢气并入系统,两次分析CO 分别为0.9%和0.4%。24 日0:00 开始提量,由1700 Nm3/h 提至4100 Nm3/h,24日13:00 甲醇断氢时加工量已提至4300 Nm3/h 满负荷。

16:30 分,工业氢分析显示,CO 含量1405 mg/m3,车间立即安排再次取样复查,确定为CO 含量超标,装置紧急降量,缩短PSA 吸附时间,同时公司安排3 套高压加氢和45 万吨/年加氢装置停工循环,PSA 调整后每2 h 取样一次进行复查,CO 含量均不合格。至25 日10:00,科技处人员发现PSA 程控阀中E1 阀始终不开启,与车间人员对接后判断为E1 阀处于校验状态,CO超标原因可以断定是由E1 程控阀未开启导致。

3 故障原因分析

3.1 直接原因

由于PSA 程控阀E1 处于校验状态,在PSA 程序运行中始终未打开,E1 阀又是中变气进PSA 的进口控制阀,就造成当程序运行至D 塔和E 塔、E 塔和F 塔两塔吸附时,只有D 塔和F塔单塔工作,而且执行的是“8→2→3”程序,虽是单塔吸附但是执行的吸附时间为2×(T1+T2+T3),满负荷吸附时出现CO 穿透,造成质量超标。D 塔和E 塔两塔吸附在正常与异常情况下,E1阀色块显示不一样:正常时为绿色,故障状态下为红色。

3.2 间接原因

(1)车间管理疏漏,由于PSA 系统自动化程度很高,所有程控阀全部由程序控制,PSA 系统的油温、油压、阀门开关不到位都设置有报警,鉴于高度依赖自动化的报警系统,因此造成了管理人员并未重视对PSA 程控阀的逐一确认,导致疏漏。

(2)车间对于现场工作的交接落实存在纰漏,E1 阀打校验状态原因和时间均未被记录,交接工作落实不到位。

表1 正常状态8→2→3 流程PSA 的D、E、F 塔阀门动作状态表

(3)开工操作卡片上未对PSA 系统投运前的检查和运行开始后的状态检查进行具体规定,在开工组织程序上错过了发现程控阀E1 处于故障状态的时机。

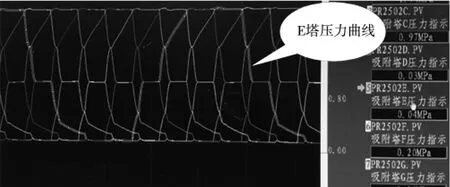

(4)CO 分析超标问题出现后,车间管理人员也从各方面寻找原因,包括对各塔的吸附曲线进行了排查。E1 阀是中变气进PSA 的进口阀,该塔的各级均压和终升阀门均为正常状态。图1为2019 年11 月24 日E1 阀故障时的E 塔压力曲线(实际显示为蓝色),它与正常时完全一致,这也让车间在判断故障原因时未将程控阀纳入考虑范围。

图1 E1 程控阀故障下的E 塔压力曲线

4 改进措施

(1)生产车间在管理层面上要举一反三,在开停工组织形式上进行改进,不能流于形式、避重就轻,做到日常生产和开停工过程均受控。

(2)日常工作交接班要进行改进,对于现场未处理问题不但要做到班长岗位记录详细交接,还要列入技术干部日常工作,短期内无法处理的问题列入车间问题台账进行跟踪处理,以免现场问题交接出现纰漏而影响装置安全生产。

(3)完善制氢Ⅱ套开工操作卡,操作卡中必须规定PSA 投运前的系统检查具体项目,包括PSA 油箱油位、PSA 系统调节阀试运、蓄能器检查、程控阀投运状态等。PSA 系统投运后要对程序逐步确认,程控阀门开关状态,PSA 油温油压等全面检查并确认[2]。

(4)制氢Ⅱ套装置目前只有一套氢气在线分析仪表,是氢气纯度的在线分析,后面增加一套CO 在线分析仪表,以便对工业氢组分做在线监控。

(5)当开工过程中出现问题时,应立即停止继续推进,车间立即组织技术人员从可能的各个方面进行原因排查,以尽快将装置转入正常生产轨道,防止此生事故的发生。

5 结语

本文通过制氢Ⅱ套开工过程PSA 氢气纯度不足,CO 超标问题,从各个角度分析原因最终找出程控阀故障,并提出一些程控阀故障的管理经验及改进措施,希望能为相关石化企业判断程控阀故障提供借鉴和参照。