无储料仓式恒流量控制系统的设计与实现

王 斌,霍开玲,王培星,张 明

(1.陕西中烟工业有限责任公司澄城卷烟厂,陕西渭南 714000;2.九江七所精密机电科技有限公司,江西九江 332000)

0 引言

流量控制是烟草制丝生产过程中最重要的控制参数之一。现有烟草制丝线上的流量控制单元一直采用喂料机、计量管及电子皮带秤组成。由于喂料机设备对成品烟丝的造碎很大,不适用于成品烟丝工位,长期以来成品烟丝流量控制一直制约着卷烟工艺发展。为此,澄城卷烟厂与九江七所精密机电科技有限公司联合技术攻关,针对叶丝主秤工位,采用最小的改造投资,开发了一种无储料仓的恒流量控制系统,以满足《烟草工艺规范》(2016 年)对叶丝主秤工位流量控制的要求。

1 技术方案

1.1 原因分析

从现有制丝工艺看,烘丝前工位均采用了喂料机、计量管和电子皮带秤组成的定量喂料系统,投料流量恒定。烘丝后,烟丝水份波动也很小。因此,理论上叶丝主秤的流量也相对稳定,但由于烘丝设备出料波动较大,导致叶丝主秤流量曲线波动较大。掺配秤根据叶丝主秤流量实时掺兑,进而导致加香工位流量曲线波动更大。

1.2 总体设计思路

首先,根据前级喂料设备流量和水分损耗折算出当前工位电子皮带秤的设定流量。其次,对前级皮带机变频调速,通过改变皮带机带速来改变皮带机上料层厚度,使皮带机具有一定的储料能力。最后,采用自适应算法调整设定流量,确保整个生产过程中不发生堵料现象。

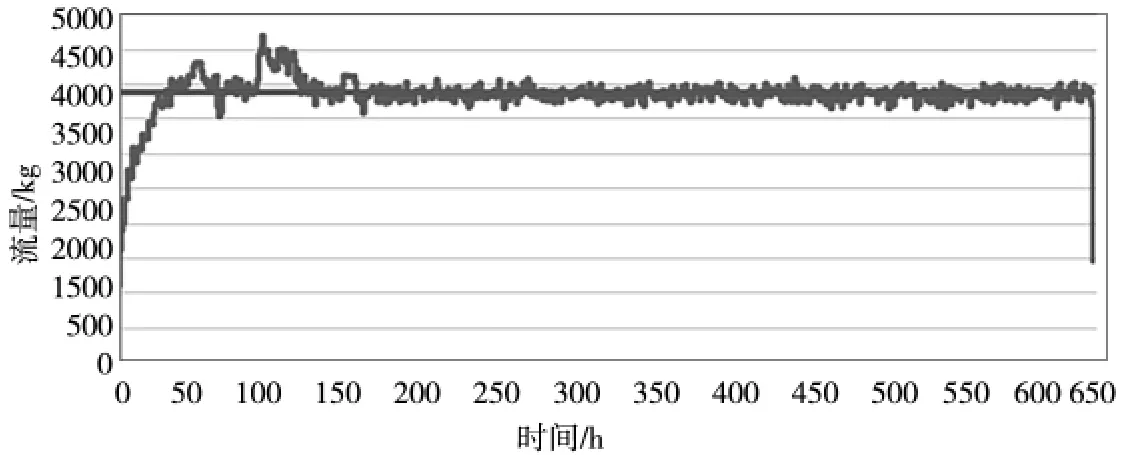

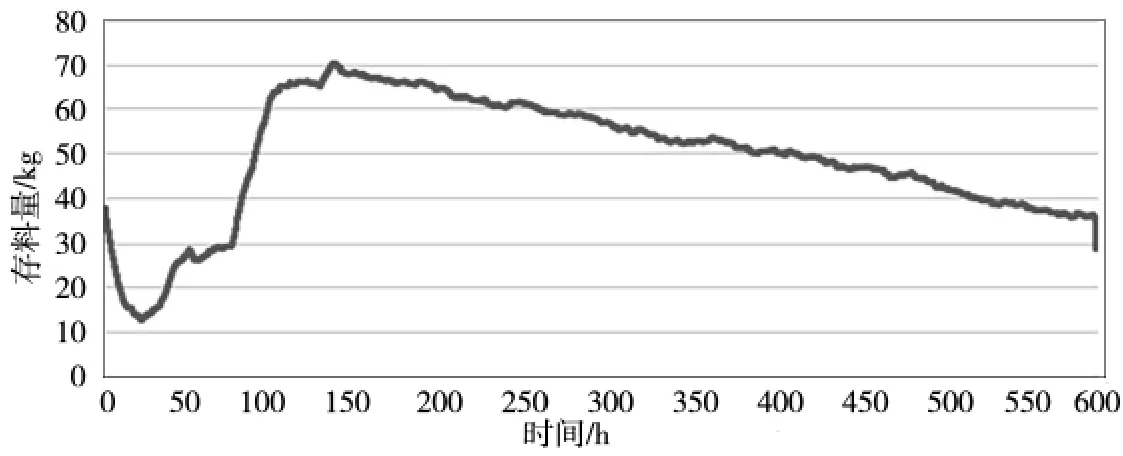

1.3 皮带机存料能力核算

为确保每批生产过程中,通过皮带机变频方式能确保物料在皮带机上暂存,必须根据现有皮带机的结构尺寸进行核算:先从历史生产数据中找一批流量波动较大的物料曲线Q,再核算出流量均值M,最后计算前级皮带机存料量S(S=∫(Q-M)dt)。曲线如图1、图2 所示。

由图2 可以看出,前级皮带机的存料量需大于70 kg才能实现流量恒定控制。

前级皮带机通过变频调速后,皮带机料层厚度与皮带机频率成反比。当频率降低一倍时,料层厚度增加一倍。假设皮带机变频范围20~50 Hz,料层厚度为64~160 mm。再根据皮带机长度15 m,料层宽度800 mm,烟丝密度按100 kg/m3,可以计算出皮带机储料能力可达120 kg,大于恒流控制所需的70 kg 存料量,满足设计需要。

图1 叶丝主秤实时流量

图2 前级皮带机实时存料量计算

1.4 增加计量管实现料层高度控制

在前级皮带机出口增加了一个带测量光幕的计量管。通过PID 调节前级皮带机进料速度,使烟丝在计量管内高度基本一致,烟丝流出计量管后,保证在电子皮带秤上烟丝料层厚度和密度波动较小,进而实现物料重量波动小,提高电子皮带秤流量的控制精度。

1.5 软件算法流程(图3)

2 实施方案

根据上述技术方案,针对现有叶丝主秤工位设备情况,实施方案如下:

(1)抬高进料皮带输送机,皮带输送机角度由8.5°改为13.5°。并在皮带机出口增加一套带光幕计量管(含皮带机连接斜斗),计量管截面尺寸600×250 mm。

(2)更换电子皮带秤链轮链条,调整额定带速,并修改控制软件,将电子皮带秤类型由计量型改为控制型。

(3)对叶丝主秤进料皮带输送机进行变频改造,在叶丝主秤控制柜内增加变频器、模拟量模块及相应低压控制器件,变频器由该控制柜内PLC 直接控制。

(4)修改线控控制程序及电子皮带秤控制程序,实现该工位的恒流量控制。

3 结束语

本次改造后,叶丝主秤流量控制十分平稳,CPK(Complex Process Capability,制程能力)值可达到2.0,变异系数达到0.15%,完全满足卷烟工艺规范要求。因此,采用前级皮带机变频控制方式,在储料量要求不高场合替代现有喂料机储料仓,实现流量控制单元完全可行,可在现有卷烟制丝线掺配主秤、混丝加香秤等成品烟丝工位推广应用。