U 型钢棚梁安装机械手的设计

马联伟

(中国煤炭科工集团太原研究院有限公司,山西太原 030006)

0 引言

我国深部开采矿区随着开采深度增大,岩体应力高,伴随地温升高,深部巷道围岩状态逐步恶化,围岩变形显著增加,导致大量顶板、两帮支护区遭到破坏,巷道修复量日益增加[1]。深部巷道主要采用“锚网喷+锚索+U 型钢支架”支护方式,国内外尚无U型钢棚梁抓取、转运设备,旧U 型钢棚梁的拆除与新U 型钢棚梁的安装全部需要人工完成,劳动强度极大,效率低[2-3]。

国内多家科研企业开发了多功能巷道修复机,通过快速切换设备工作机构,实现了巷道起底、破煤、扩帮、装煤、锚杆支护等多功能的机械化作业[4-5]。针对U 型钢棚梁装拆机械化作业需求,有必要设计一种U 型钢棚梁安装机械手,可完成旧U 型钢棚梁的拆除和新U 型钢棚梁(以下简称“棚梁”)安装,同时可与现有巷修修复机的工作机构快速切换,从而有效提高巷修效率、降低巷道修复成本和劳动强度。

1 机械手结构设计与主要参数选取

1.1 结构设计

棚梁拆装的程序分析:拆除顶板旧棚梁→掏柱窝(切换工作机构)→拆除侧帮旧棚梁→扩帮(切换工作机构)→转运新棚梁至修复位置→安装侧帮新棚梁→安装顶板新棚梁。

U 型钢棚梁机械手的动作分析:依据棚梁拆装的工艺流程,将机械手的动作分解为如下动素,从而实现必要的能。

(1)抓取。棚梁在拆装过程中,需要抓取棚梁,实现夹持、松脱以及与其他动作协作实现拉拔、压紧等复合动作。

(2)移动。新旧棚梁拆装及转运需要将棚梁移动至目标位置,移动动作需要覆盖整个巷道工作面(包括巷道断面及巷道长度方向)。

(3)翻转。在新棚梁拆装和转运过程中,因巷道空间狭小,棚梁移动过程中会受到巷道两帮和顶板的阻挡,需要通过翻转来避免二者干涉。

(4)定位。为保证新棚梁安装的正确位置,棚梁在通过移动和翻转后,还需要对棚梁位置进行微调。

(5)联接。与现有巷修修复机的工作机构快速切换。

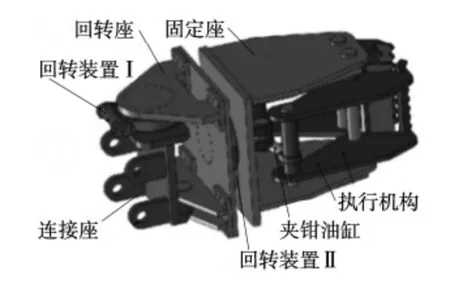

机械手的组成及工作原理:按抓取、移动、翻转等5 个动素要求,设计了棚梁安装机械手,其主要由连接座、回转装置Ⅰ、回转座、固定座、回转驱动Ⅱ、夹钳油缸、执行机构等7 个部分组成:连接座通过两水平销轴与原巷修机工作机构接口固定联接,通过竖直销轴与回转座铰接,并通过回转装置Ⅰ实现棚梁的水平位置微调;回转装置Ⅱ与回转座固定联接并驱动固定座,实现翻转动作;执行机构与固定座铰接,通过夹钳油缸作用完成开合动作,实现抓取动作。巷道修复机的三自由度工作臂和整机行走以完成棚梁移动动作(图1)。

图1 U 型钢棚梁安装机械手的基本组成

1.2 主要参数选取

1.2.1 执行机构夹持力的计算

根据单个棚梁的最大重量,为得到较可靠地夹持力,防治棚梁掉落事故发生,要求该夹持力大于3 t。夹持力由夹钳油缸提供,故夹持力其中,D 为夹钳油缸活塞直径,P 为夹钳油缸工作压力。

1.2.2 回转驱动的选型

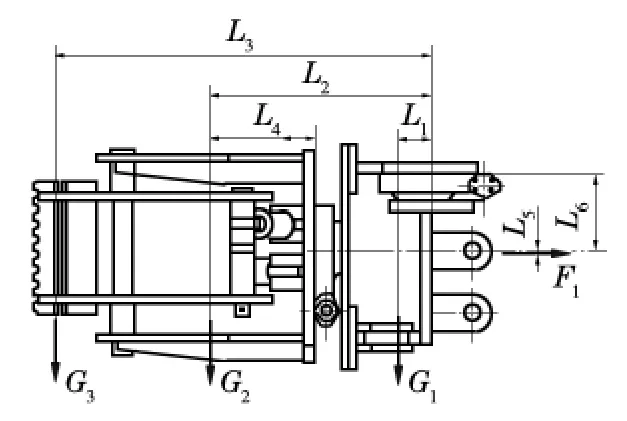

如图2 所示,回转装置Ⅰ所受径向载荷Fr1、轴向载荷Ft1、倾覆力矩T1和回转装置Ⅱ所受径向载荷Fr2、轴向载荷Ft2、倾覆力矩T2分别为:

式中 F1——工作臂挖斗油缸拉力

G1——回转装置Ⅰ、回转座和连接座三者重力之和

G21——回转装置Ⅱ、固定座、执行机构、夹钳油缸四者重力之和

G3——单个棚梁重力

其中,F1可由计算得出,Dw、dw分别为挖斗油缸无杆腔和有杆腔直径。

图2 机械手受力分析

根据两回转装置的载荷分析,并考虑安装尺寸约束,选用WE14 型回转式减速器作为回转装置Ⅰ、Ⅱ的驱动,其输出转矩为10.8 kN·m,轴向静载760 kN,径向静载300 kN,减速比为86:1。

2 运动学分析和有限元分析

2.1 运动学分析

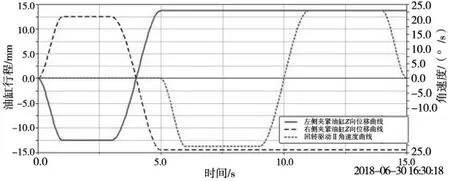

通过对机械手进行多体运动学仿真,以验证所该机械手抓取和翻转等动作的可靠性。建立基于ADAMS 的机械手动力学仿真模型,完成零部件质量信息、位置以及约束的添加、运动求解[6-7]。

仿真结果:提取回转装置Ⅱ与夹钳油缸处运动曲线(图3),0~3 s 阶段,随着左右夹钳油缸的缩回动作,执行机构开口逐渐增大至最大值,便于执行机构插入U 型棚梁两侧;4~5 s 阶段,随着左右夹钳油缸的伸出动作,执行机构的钳口逐渐变小直至夹紧棚梁;5~10 s 阶段,回转装置角速度增加,说明回转装置Ⅱ可实现棚梁的翻转;10~15 s 阶段,回转装置角速度反向增加,说明回转装置Ⅱ可反向翻转棚梁。在回转装置动作阶段(5~15 s),夹钳油缸通过保压将夹持力保持恒定,从而防止棚梁的松脱。由仿真结果可知,该型机械手的夹持、翻转等功能动作可靠,可满足棚梁拆装要求[8]。

2.2 有限元分析

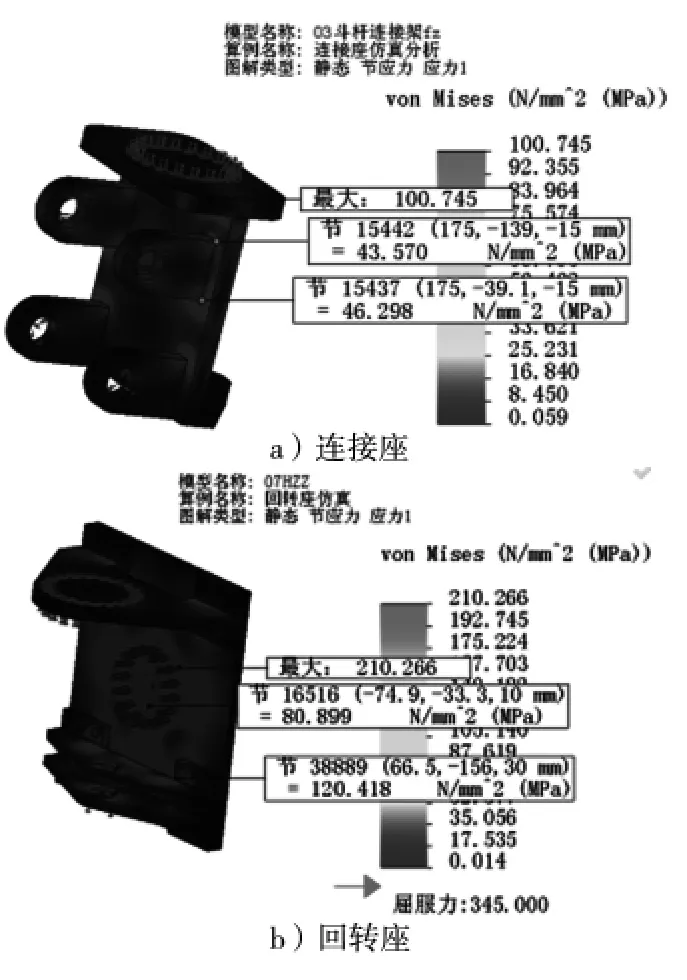

基于SolidWorks Simulation 仿真分析模块,对机械手的主要结构件(包括回转座、连接座、固定座以及执行机构)进行有限元分析,验证其强度是否满足材料强度要求。所有材料选为16Mn 合金钢,屈服应力为345 MPa。

图3 机械仿真手运动曲线

2.2.1 回转座和连接座强度分析

由图4a 可知,在连接座与回转装置Ⅰ连接处,连接座所受主应力值最大,约100 MPa,满足材料强度要求。由图4b可知,回转座与回转装置Ⅱ连接处,回转座主应力值最大,约210 MPa,小于材料屈服应力,满足材料强度要求。

2.2.2 执行机构和固定座的强度分析

由图5a 可知,固定座与回转装置Ⅱ连接处,固定座所受主应力最大,约189 MPa,小于材料屈服应力,满足材料强度要求。由图5b 可知,执行机构两销孔处主应力最大约196 MPa,小于材料屈服应力,满足材料强度要求。

图4 连接座和回转座主应力云图

3 结论

(1)运用程序分析、动作分析方法,设计了的U 型钢棚梁安装机械手,可配合巷道修复机工作臂完成棚梁的抓取、移动、翻转和定位等动作,实现了棚梁拆装、转运的机械化作业。

(2)运用动力学分析和有限元分析方法,研制了该型机械手主要结构件强度满足设计要求。

图5 固定座、执行机构主应力云图

(3)该型机械手可有效集成在各种巷道修复机上,可实现快速拆装,可有效提升巷道修复效率。