鼓式制动器用磨断式磨损报警装置的设计研究

张飞 田飞跃 王震

摘 要:重型卡车的行车安全备受关注,设计一种能够提示司机及时更换制动器摩擦衬片的磨损报警装置尤为迫切。文章旨在提供一种鼓式制动器用磨损报警装置的结构布置方案,以供设计人员参考。

关键词:鼓式制动器;磨损报警装置;结构布置

中图分类号:U462.1 文献标识码:A 文章编号:1671-7988(2020)17-96-03

Design and Research of Adopt Wear-off Alarm On Drum Brake

Zhang Fei, Tian Feiyue, Wang Zhen

( Institute of Technology Center, Shaanxi Hande Axle Co., LTD, Shaanxi Xi'an 710201 )

Abstract: The driving safety of heavy truck has attracted much attention, and it is very pressing requirements to design one equipment to remind driver replace brake friction linig in time. The article aims to supply one structure of alarm equipment of drum brake wear for reference of designer.

Keywords: Drum brake; Wear alarm indicator; Structure arrangment

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988(2020)17-96-03

1 引言

在重型商用車等领域,鼓式制动器广泛用于各类车型,一般采用定期查看摩擦衬片刻度标识的方式,避免摩擦片未及时更换而影响行车安全。随着行车安全意识的提高以及法规的要求,鼓式制动器加装磨损报警装置势在必行。

目前市场上主要应用两种结构,一种是连续式磨损报警装置,通过加装在自动间隙调整臂上监测凸轮轴转角的方式,反算摩擦片的剩余厚度,再将摩擦片厚度信息实时反馈至驾驶室,成本较高。一种是磨断式磨损报警装置,通过将磨损探头加装至摩擦片,当摩擦片磨损至指定厚度时导线磨断,产生断路信号,以提示司机及时更换摩擦衬片,成本较低。目前,各主机厂普遍采用磨断式磨损报警装置,虽型式各异,但原理相近。

2 磨断式磨损报警装置的工作原理

该装置在整车上主要由磨断装置、电导线、电子控制器和报警指示装置组成。

如图1,将接有电导线的磨断装置预埋至摩擦衬片一定深度处,摩擦衬片正常使用时回路为通路,当摩擦片磨损至设定位置时,制动鼓便将磨断装置的电导线磨断,通路变为断路,断路信号通过电子控制器传输到驾驶室报警指示装置,且发出光学或声学信号以提示司机及时更换摩擦片。

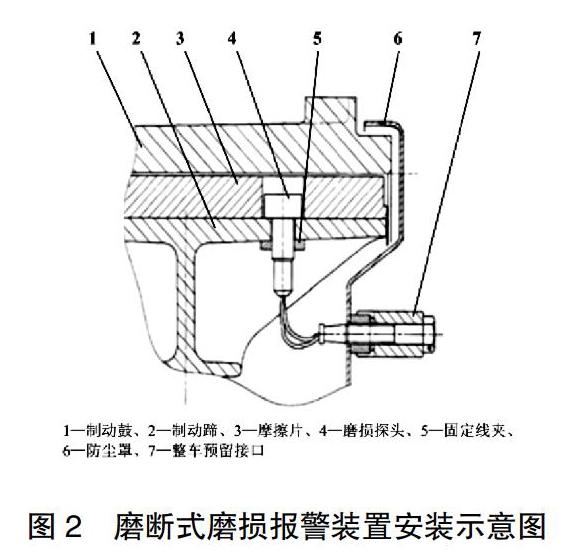

3 磨断式报警装置的安装方式

如图2,在鼓式制动器的制动蹄、摩擦片、防尘罩上加工预留孔,将磨损探头安装于制动蹄孔,制动蹄背面采用固定线夹固定,磨损报警装置从防尘罩预留孔出线,并为整车预留线束接口,整车接插后即完成连接。

磨损报警装置一般设计为两段式,分别称为短线、长线。其中短线为固定长度,从防尘罩预留孔出线后与长线接插,并固定于防尘罩,长线根据整车需求可设计为不同长度。这种方案的优势为,不因整车整理、安装线束过程拖拽而造成制动器内部线束预留长度不足或线路故障,且售后更换时只需更换短线即可,维修成本较低。

4 磨断式磨损报警装置的设计要点

4.1 磨损探头的耐高温性能

由于磨损探头直接安装于摩擦片上,磨损探头必须满足鼓式制动器的工作温度要求,而鼓式制动器的制动温度,主要受制动强度、制动频次、散热情况、零部件热容等因素影响。根据经验,鼓式制动器的工作温度一般在200℃左右,极限工作环境下会超过300℃,摩擦衬片的极限耐受温度一般在350℃左右,考虑耐温可靠性,一般设计磨损探头可在300℃下连续正常工作,瞬时耐温指标不低于400℃(连续工作时间≥1h)。

4.2 磨损探头的磨损性能

鼓式制动器在制动过程中,在摩擦片表面会形成正压力和摩擦力,所以磨损探头必须要有良好的磨损性能和抗压性。

4.3 磨损探头的防松设计

由于磨损探头是安装在制动蹄上,与摩擦片、制动蹄均是间隙配合,如果间隙设计不合理,在摩擦力的作用下,探头根部受制动蹄孔边的剪切,有断裂风险。一般设计磨损探头与摩擦片的配合间隙为1mm左右。

磨损探头利用固定线夹在制动蹄背部夹紧防松,如果夹紧失效,会造成磨损探头轴向窜动,磨屑不断堆积,从而抬高磨损探头位置,造成过早报警。一般设计固定线夹为弹簧夹片或橡胶圈,弹簧夹片优势是机械防松、固定可靠,劣势是安装困难;而胶圈的优势是安装方便,但劣势是因与制动蹄直接接触,要严格的耐温要求。

4.4 电导线的设计

磨损报警装置的电导线因在制动器内部,必须满足一定的耐温、阻燃要求,电导线不允许烧结短路、疲劳断裂。电导线一般设计为多股线,且有线径要求等。

5 磨断式磨损报警装置的结构布置

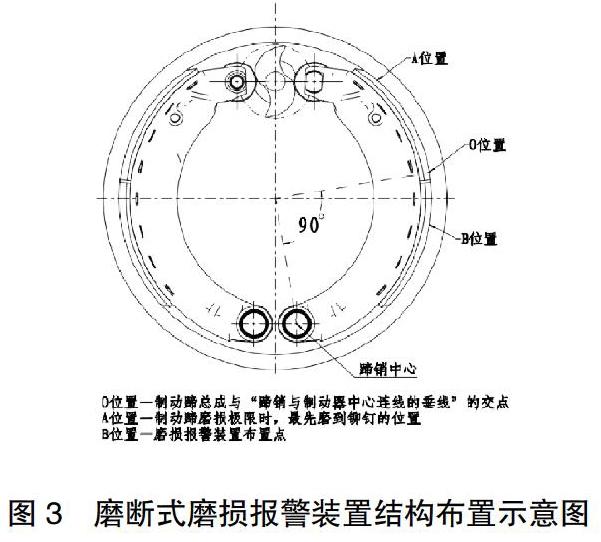

如图3,理论上,在正常制动时,O位置是制动蹄的最大受力点,摩擦片磨损最快,但是受力最大的点不一定是铆钉最先磨损的点,应该对磨损报警装置安装位置进行设计校核。具体方法如下:

当校核某款制动器时,利用creo软件三维模拟出最先接触制动蹄总成的一排铆钉,如图示A位置,磨损报警装置安装位置如图示B位置。

在磨损极限下,假设A处摩擦片距制动蹄表面距离为a,B处摩擦片距制动蹄表面距离为b,如果设定提前1mm报警,则磨损探头的线束磨断高度应该设计为(b+1)。

通常,不同规格制动器a值相同,而O位置对应的摩擦片厚度不尽相同,如果将磨损报警装置设计在O位置,将会产生多种规格磨损报警装置,不利于售后备件更换,但我们总能找到摩擦片厚度(b+1)对应的B位置,如此,一款磨损报警装置可适应不同制动器。

此外,磨损报警装置应该避免设计在上摩擦片边缘(靠凸轮轴侧)。根据经验,在恶劣工况下,该位置在使用后期可能会出现开裂、掉块的现象;也应该避免设计在下摩擦片边缘(靠蹄销一侧),该处是磨损最缓慢的地方,对于磨损高度不敏感,误差较大。

一般认为,鼓式制动器在制动过程中,领蹄具有增势作用,从蹄具有减势作用,理论上领蹄摩擦片相较从蹄摩擦片较快磨损,但由于鼓式凸轮轴的等位移特性,这种差异不明显。实际在售后检查发现, 领从蹄磨损量相当,无明显差异。那么,领从蹄不应该作为磨损报警装置布置的先决条件。

6 总结

本文针对鼓式制动器磨断式磨损报警装置,从其背景、工作原理、安装方式、结构布置、注意事项等方面进行了简要

阐述,希望对相关技术人员在进行类似设计时能够给予启示。

参考文献

[1] 王霄锋.汽车底盘设计[M]2010.4.

[2] 李国平,谭跃刚.调整臂上的制动蹄片磨损报警器的测量误差分析.[J]机械2004第9期54-57.

[3] 杨跃宁,黄海.实用可行的制动蹄片磨损报警器.[J]城市公共交通.