一种内高压成型管路工艺技术概述

王丹丹 畅雪苹 段芳妮 惠向维

摘 要:文章介绍了一种应用于重型卡车后处理系统排气管路的内高压一体成型工艺技术。该技术是通过向金属管材充入高压液体,使管材达到非规则变形,实现管路一体成型。其具有强度高、壁厚薄、轻量化、外观质量好、加工效率高等特点,可实现复杂走向管路加工。最后简述了制造成型相关工艺问题。

关键词:内高压一体成型管路;CAE分析;变截面

中图分类号:TB4 文献标志码:A 文章编号:1671-7988(2020)17-145-02

An overview of an internal high-pressure integral molding technology

Wang Dandan, Chang Xueping, Duan Fangni, Xi Xiangwei

( Shaanxi Wanfang Auto Parts Co., Ltd., Shaanxi Xi'an 710299 )

Abstract: This article introduces an internal high-pressure integral molding technology after treatment system applied to the exhaust pipe of the heavy truck. The irregular deformation of the pipe is generated by filling the metal pipe with high- pressure liquid to realize the integral molding of the pipeline. With high strength, thin wall thickness, light weight, good appearance quality and high processing efficiency, the processing of complex pipelines could be realized. In addition, the issues related to manufacturing and molding were briefly described.

Keywords: Internal high-pressure; Integral molding; CAE analysis; Variable cross sectio

CLC NO.: TB4 Document Code: A Article ID: 1671-7988(2020)17-145-02

引言

随着排放标准的升级,重型卡车需要从产品设计、工艺、制造、检测、市场保障等各个环节提升。甚至提出了非常严苛的要求,如:

(1)为满足国Ⅵ排放,发动机排气歧管管路、发动机增压器到后处理器管路有严格的温降及0泄露要求;

(2)车型布置紧凑,发动机等体积增大,导致管路走向复杂;

(3)排气系统管路为环保认证件,在整车使用全寿命无损坏;

(4)整车轻量化设计。

传统加工工艺焊接而成,因其工艺参数限制,且焊接效率低、质量不稳定已无法满足设计需求。内高压成型管路技术因其质量轻、强度高、材料利用率高、外观质量好、效率高、适用复杂管路走向、一体成型等特点,能够有效解决和适用工艺要求的提升。

1 工艺技术

1.1 前期产品分析

重卡行业车型排气系统管路种类较多、工艺简单、无需大量专用模具投入,较难做到模块化设计。但内高压一体成型管路具有以下特性:

(1)设计状态稳定,试装验证后,状态轻易不发生改变;

(2)内高压一体成型管路模具成本投入较大,产品需批量加工,均摊模具费用后,才可达到降本增效;

(3)结构走向较为复杂,传统加工工艺无法实现。

综合考虑,应选取因设计空间局限,走向复杂、难以焊接加工成型,年需求量较高,短期内车型布置不会发生变化的产品进行胀型管路设计开发。

1.2 设计原理及优缺点

内高压一体成型工艺:通过向金属管材内充入100MPa以上高压液体,使管料流动性膨胀而达到非规则性外形,实现薄壁管变截面或小弯曲半径管路一体成型,通过有效的截面设计与壁厚设计,减少壁厚的同时拥有同等或较高产品强度。

内高压一体成型管路以管状坯料为加工对象,以液体为主要传力介质,存在诸多优点:

(1)排气管壁厚由2mm减少到1.8mm,节省原材料,提高材料利用率,减轻零件重量;

(2)加工工序少,产品精度高;管路经预成型后,通过内部高压使管体膨胀至与模具型腔贴合,产品尺寸稳定可靠;

(3)模具数量少,生产成本低。一次模具投入后,无二次投入。管路走向相似的产品,可以设计同种模具加工,还可将大模具用作小产品模具基体。

(4)加工零件强度高,刚度好。内高压成型为冷加工工艺,加工过程中的加工硬化,管壁工艺纹路设计,均可提高产品的强度、刚度。

1.3 工艺流程及常见缺陷

内高压一体成型工艺过程主要为:预弯-热处理-胀型

预弯:将直管弯曲后可放入胀型模具,设计预弯管路时可适当调整胀型产品的走向,保证预弯管路的连续成型。

热处理:释放预弯过程中的残余应力,保证管件性能均匀,减少胀型过程中开裂。

胀型可分为3个阶段,初始填充阶段,模具闭合后,两端封头密封,向管体充入液体,实现密封;成型阶段,对管内液体加压胀型,两端冲头进行内推进补料,在两者的联合作用下使管材贴靠模具,此时除过渡区圆角外大部分已成型;整形阶段,提高压力使过渡区圆角贴靠模具,工件成型。

胀型常见缺陷主要有:开裂、褶皱,轴向进给过大,内压过高是缺陷产生的主要原因。通过以下方式可以减少缺陷的产生:

(1)通过前期工艺开发测试,确定合适的轴向进给、基材管径和壁厚;以及增加预弯工艺过程,进行两次及多次胀型;

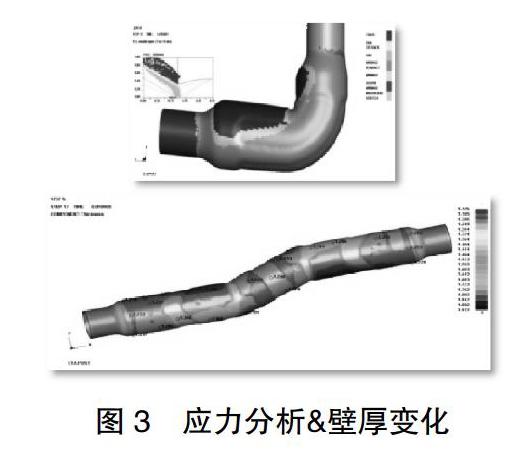

(2)设计阶段通过CAE分析,观察管体的薄弱处及褶皱产生风险处,通过工艺设计,改变截面形状,避免缺陷产生。

以排气管总成为例,CAE分析褶皱产生风险处为大折弯处内侧,故将均匀截面X向加大,Z向减少,设计为椭圆截面,满足设计气体流量要求并使截面均匀过渡,并在折皱风险处增加表面花纹,增加管体强度,通过工艺试验,设计改进后的结构,废品率有效降低。而且变折弯半径的实现,可以使气体流动更为顺畅,降低整体排气管路背压,提高发动机效率。

壁厚变化图分析可知,壁厚变化较大位置,可适当进行材料补充,避免褶皱和胀裂缺陷的产生。通过前期的CAE分析改进设计可以有效缩短开发周期,节约开发成本。

2 结束语

内高压一体成型技术能有效解决重卡行业国Ⅵ标准的实施所带来的工艺挑战,与传统的加工方式对比具有绝对的优势,目前内高压成型技术在国内乘用车应用,在重卡行业应用较少,并且其开发投资成本较高,但从长期的发展来看,内高压一体成型管路将成为未来汽车管路设计的趋势,随着技术的日渐成熟和市场的普及,设备和模具的投入费用必将有所下降,完善工艺开发过程,掌握前沿的一体成型工艺,才能迎接更严峻的挑战。

参考文献

[1] 王仲人,苑世剑,等.省力液压成形的原理与途径[J].机械工程学报, 2013,49(18):99-105.

[2] 苑世剑,刘钢,等.内高压成形机理与关键技术[J].数字制作科学, 2008,6(4):1-34.

[3] 苑世剑.内高压成形技术现状与发展趋势[J].金属成形工艺,2003, (3):1-3.

[4] 喬君辉,王雪峰.内高压成形产品设计与制造工艺[J].金属加工:冷加工,2013.