飞机自动化装配工装技术研究

郭峰 蔡继钊

摘 要 本文简要阐述了一种民用飞机活动翼面产品装配定位方案,并对装配工装的自动定位结构进行了详细分析。

关键词 自动化;装配工装;定位

引言

近年来,国家新机研制项目大幅度增加,飞机产能需求不断提升,产品装配车间工作任务极其繁重,为了满足产品下架需求,活动翼面传统定位器结构被设计成可拆卸形式,这些可拆卸定位组件不但拆卸费时费力而且极容易产生用错现象,同时大量的拆卸工作导致了生产效率非常低下。装配工装如果沿用传统工装研制方案会导致工人操作烦琐,装配流程增加,无法提高生产效率。因此迫切需要针对飞机装配工装定位结构进行自动化改进,降低人工干预度,提高产品装配质量及生产效率,并且随着精益制造理念的不断深入,复杂的天价自动定位模式将不复存在,取而代之的是结构简单、成本低廉、维保性高的定位结构。因此针对活动翼面自动化装配工装进行技术研究是非常必要的[1]。

1 民机活动翼面产品装配简介

该活动翼面产品包含前梁、后梁、上下翼面壁板、梁间肋、两侧端肋、尾缘、滑轮架、操纵接头等,是典型的外翼小盒段结构。其装配顺序为:前梁→后梁→两侧端肋→梁间肋→操纵接头→下壁板→上壁板→滑轮架。整个产品采用骨架定位,所有零件均有装配工艺孔[2]。

2 典型定位结构方案分析

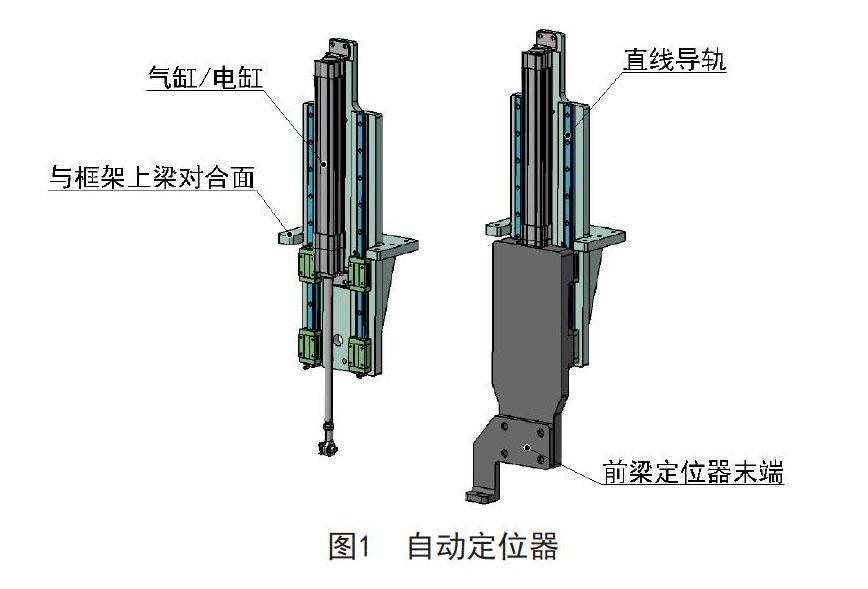

以前梁定位组件为例,对该自动化方案进行详细说明,前梁平面上设置有多处定位孔,在定位产品的时候,传统方案是采用在工装框架上梁设置伸根角座,产品定位模块末端置于角座对合面上,为了满足产品定位及上下架需求,定位模塊一般采用可拆卸形式或者安装导向滑轨及助力气弹簧依靠人工进行定位器的推拉升降动作,这两种方案虽然能够较好地完成前梁的装配以及产品上下架需求,但是存在工人劳动强度大、安全隐患大、装配效率和自动化程度低等缺陷;新的自动化方案是利用低价气缸或者电动缸作为驱动媒介完成定位器升降动作,该方案与高端数控定位器区别在于,仅是利用驱动部件完成助力定位动作,不需要光栅尺等昂贵部件进行反馈闭环操作,整个驱动部件整合在定位器模块里,安装时利用激光跟踪仪对定位末端进行调整从而保证定位精度[3],自动定位器见图1。

3 驱动电机选择的相关计算

已知条件:

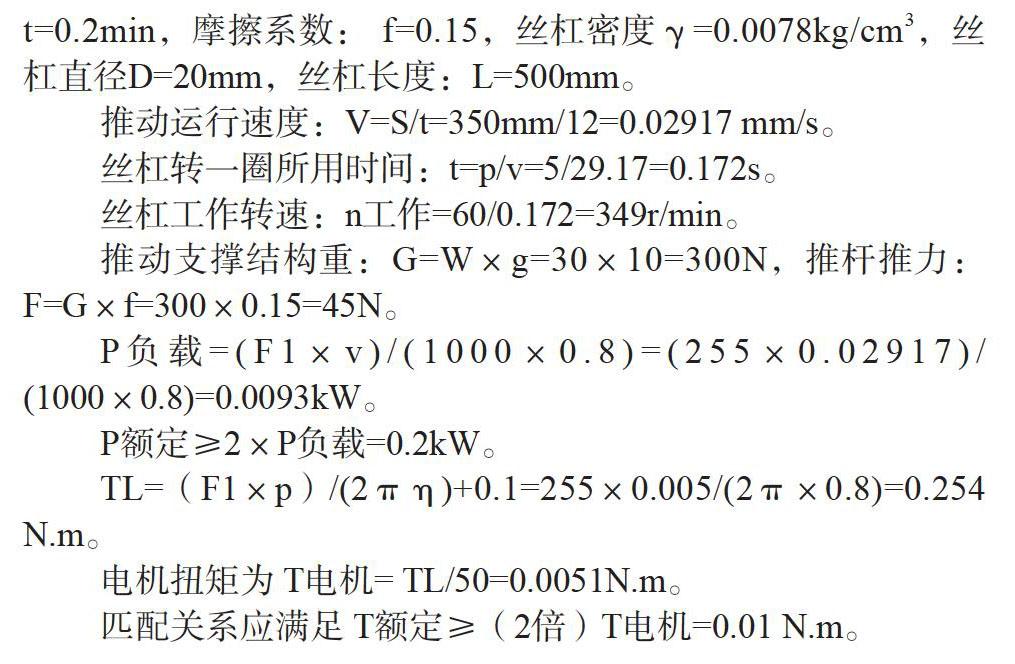

导程p=5mm,负载W=30kg,行程S=350mm,运行时间t=0.2min,摩擦系数: f=0.15,丝杠密度γ=0.0078kg/cm3,丝杠直径D=20mm,丝杠长度:L=500mm。

推动运行速度:V=S/t=350mm/12=0.02917 mm/s。

丝杠转一圈所用时间:t=p/v=5/29.17=0.172s。

丝杠工作转速:n工作=60/0.172=349r/min。

推动支撑结构重:G=W×g=30×10=300N,推杆推力:F=G×f=300×0.15=45N。

P负载=(F1×v)/(1000×0.8)=(255×0.02917)/(1000×0.8)=0.0093kW。

P额定≥2×P负载=0.2kW。

TL=(F1×p)/(2πη)+0.1=255×0.005/(2π×0.8)=0.254 N.m。

电机扭矩为 T电机= TL/50=0.0051N.m。

匹配关系应满足 T额定≥(2倍)T电机=0.01 N.m。

4 滑轨当量载荷及等价系数的计算

通过设计确定其中L0=105mm,L1=135mm,L2=50mm,L3=20mm,mg取定位模块重量极值300N,计算结果远远小于滑轨的额定载荷[4]。

4 结束语

本文通过对民机活动翼面产品装配规划,研究分析了一种气缸/电缸驱动的定位器结构形式,并针对驱动电机的选型及直线导轨负载进行了推导验证计算,

为飞机活动翼面装配工装定位结构自动化研究提供了指导方向。

参考文献

[1] 许国康. 大型飞机自动化装配技术[J]. 航空学报,2008(3):35-38.

[2] 侯兆珂. 国内外飞机装配技术发展对比研究解析[J].科技创新导报,2015(8):18-22.

[3] 薛翔,张彤阳.现代飞机装配工艺及展望[J].现代制造技术与装备,2018(10):184-185.

[4] 丘宏俊,陶华,高晓兵,等.飞机装配工艺设计知识本体[J].西北工业大学学报,2007(1):32-36.