乙烯装置重质原料裂解

张雄飞,刘 榛

(中国石油兰州石化公司,甘肃 兰州 730060)

乙烯原料在乙烯工业发展中具有重要意义,其直接关系到乙烯装置的经济效益和正常运转,原料费用在总成本中所占比例高达70%~75%,故选择和优化乙烯原料始终是乙烯行业十分重视的问题。兰州石化公司46万t/年乙烯装置自2006年建成投产以来,始终以丙烷、油田液化气、拔头油和石脑油为主要裂解原料,近年来受到国内乙烯行业原料紧缺大环境的影响,乙烯装置在公司的统筹安排下,开始尝试裂解一些重质原料以缓解原料供应紧张的局面。在此形势下,探讨解决重质乙烯原料裂解的问题,对于促进乙烯工业进一步发展,提高乙烯装置的经济效益具有非常重要的意义[1]。

2015年乙烯厂为了响应兰州石化公司生产统筹计划,发挥炼化一体优势,自2015年下半年起,兰州石化公司46万t/年乙烯装置开始长期投用重质原料(以轻柴油为主,辅以部分航空煤油),主要投用方式为选取五台裂解炉中的一台长期裂解重质原料。2020年年初,受新冠疫情影响,公司物料平衡情况出现较大变化,46万t/年乙烯装置根据公司安排,开始同时投用两台重油裂解炉(裂解原料为航空煤油)。这是装置首次实现两台航煤炉并行,本文将重点对比双航煤炉运行与双柴油炉运行的不同之处,并尝试提出针对双重油炉并行的建议。

1 运行情况对比

乙烯装置在2019年大检修停车之前试投了72h的双柴油炉 (2019年4月19日14:00至4月22日14:00时),将近期的生产工况与该工况进行对比。

1.1 投料情况对比

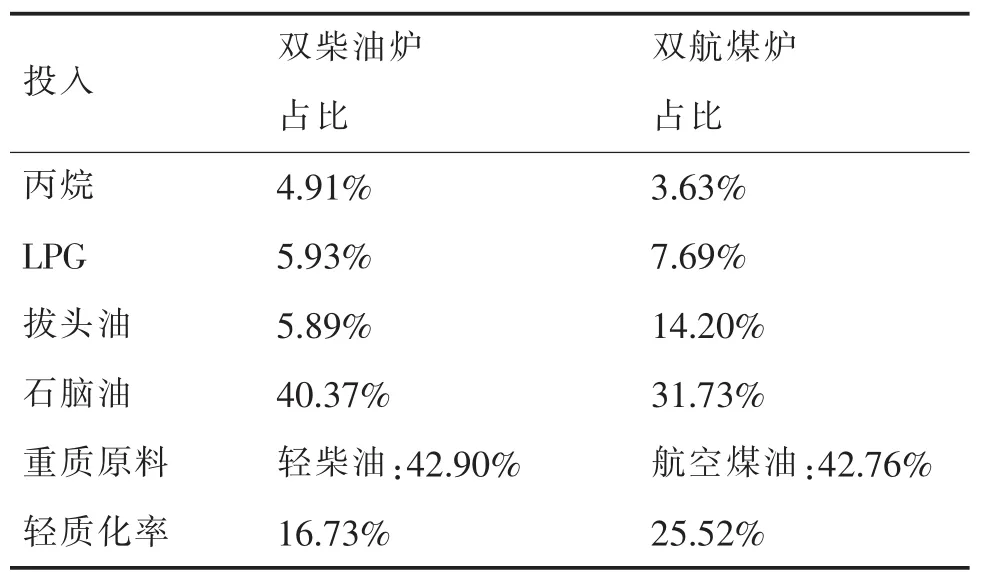

对比双柴油炉工况和双航煤炉工况的投料情况见表1。

表1 投料情况对比表

对比上述两种工况可知,重质原料投用比例基本相同,分别为42.90%和42.76%,但是双航煤炉工况下原料轻质化率较双柴油炉工况高出8.79%。

1.2 收率情况对比

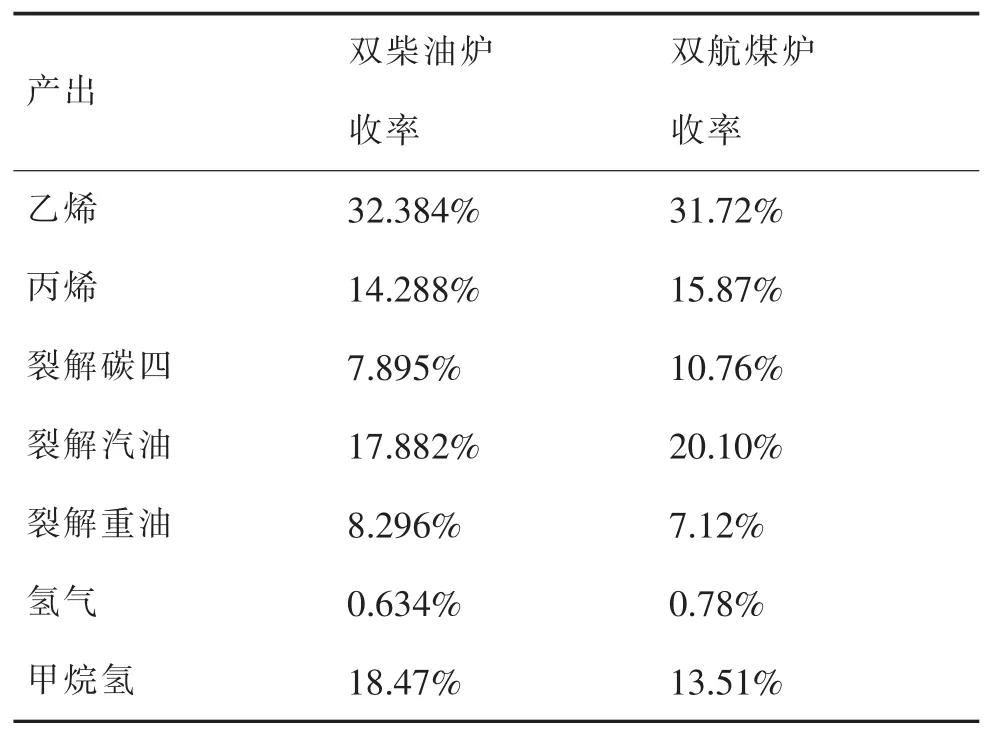

对比双柴油炉工况和双航煤炉工况的收率情况见表2。

表2 收率情况对比-1

对比上述两种工况可知,双柴油炉工况的甲烷氢收率更高,同时其深度(丙乙比)达到了0.441,也较双航煤炉工况的0.500更高,说明在投用双航煤炉时原料裂解深度较双柴油炉更低,但投用双航煤炉时的重油收率低于双柴油炉,说明航煤较柴油更轻。

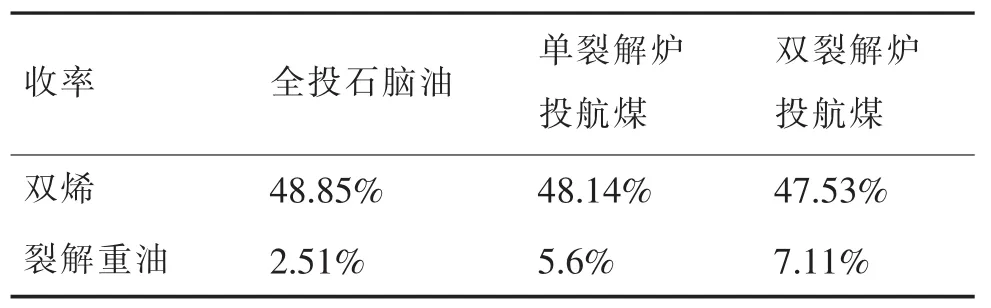

进一步对比全石脑油工况和单航煤炉工况见表3。

表3 收率情况对比-2

可以看出随着航空煤油投用比例的上升,乙烯装置双烯收率逐渐下降,裂解重油收率逐渐上升。

1.3 原料对比

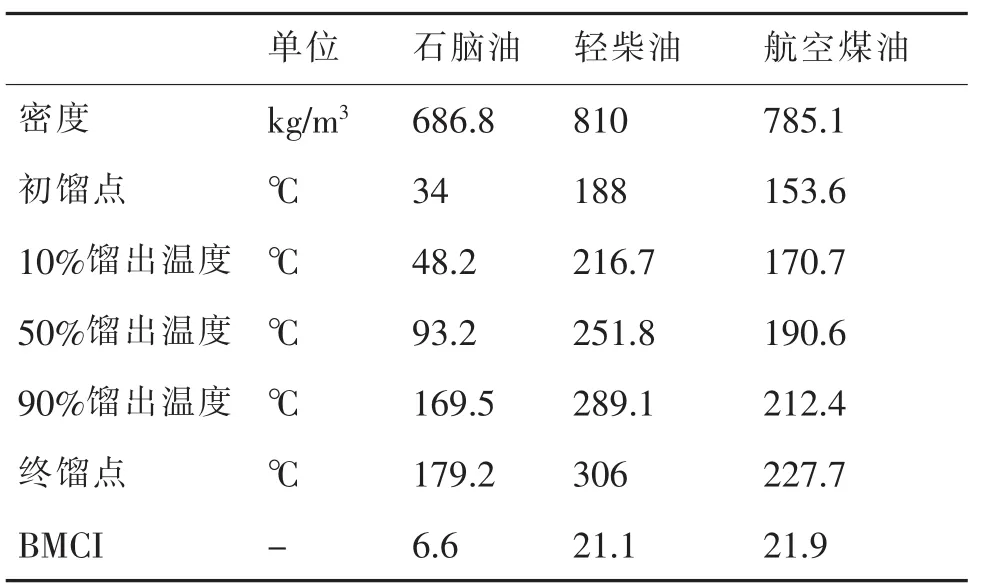

对不同液相原料的物理性质见表4。

表4 原料分析对比

通过对比原料分析可知:航空煤油终馏点均明显低于轻柴油,与石脑油更为接近,且密度也较轻柴油更低,说明航空煤油性质较轻柴油更轻,但同时也可以看到,航空煤油的芳烃指数较轻柴油更高,说明航空煤油中芳烃含量很高,芳烃在高温裂解条件下脱氢缩合为多环芳烃,进一步脱氢为稠环芳烃,再进一步脱氢为固体沥青质,这就是装置提高重质原料投用比例后,裂解重油收率大幅度上升的原因。

1.4 废热锅炉出口温度对比

裂解炉在正常生产时,裂解不同的原料,则裂解炉结焦的部位及结焦的严重程度也不相同。当以石脑油为原料,裂解深度中等时,结焦严重的部位为辐射段炉管;以重质原料中等深度裂解时,则废热锅炉结焦最为严重。

高温裂解气离开辐射段进入废热锅炉内管,与来自汽包的锅炉给水换热,裂解气被冷却至400~500℃。由于管外高压沸腾水的传热系数较大,所以废热锅炉内管壁温度接近高压沸腾水的温度,当内管温度低于裂解气露点时,裂解气中沸点高的重质馏分可能在管壁上冷凝下来。冷凝物由于有较长时间与高温裂解气接触而发生脱氢、缩聚反应释放出H2,在管壁上固化形成焦,该过程被称之为冷凝结焦。

随着运行时间的延长,废热锅炉内焦层逐渐加厚,其换热效果也随之下降,废热锅炉出口的裂解气温度会慢慢升高,当该温度高于裂解气露点温度时,裂解气中的重质馏分将不再继续冷凝,PQE内焦层的生成速度会逐渐减缓,PQE出口裂解气温度也趋于稳定[2]。

因此重质原料在裂解时需要密切关注废热锅炉出口温度变化情况,该温度一方面可以表征出废热锅炉自身的结焦情况,另一方面也从侧面反映出原料的“轻重”程度。

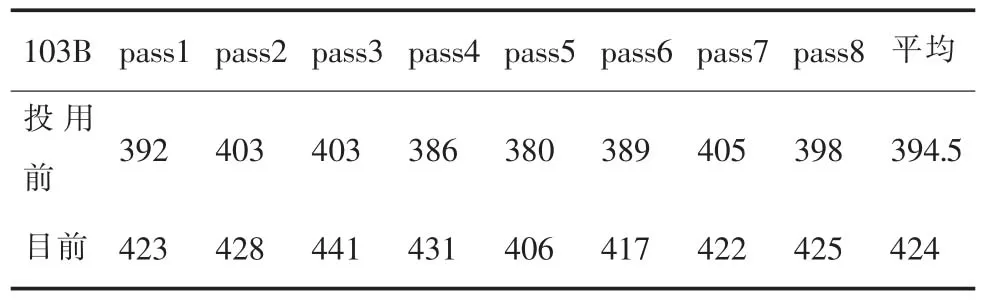

对比103B裂解炉投用航空煤油前后的一级废热锅炉(PQE)出口温度变化情况见表5。

表5 PQE出口温度变化(单位:℃)

由表5可知,103B裂解炉在投用航煤一段时间后,PQE出口温度并未出现明显上升,说 “冷凝结焦”现象并未在PQE内出现,进一步说明航空煤油裂解后并未产出大量低露点的重质裂解气。这一点与轻柴油原料裂解存在较大的不同。

综上所述,就原料性质而言可以得出如下结论:①航煤的“轻重”程度介于石脑油和轻柴油之间;②航煤中含有大量的芳烃,并非理想的裂解原料,裂解后会显著增加燃料油收率;③双柴油炉期间,裂解深度较目前双航煤炉更高。

2 小结

结合两次投用双重油炉的情况,可以确认在乙烯装置正常的前提下,同时投用两台重油炉是可行的,但还是存在一些问题:

2.1 双烯收率显著降低

装置投用双柴油炉后,双烯收率仅为46.672%,投用双航煤炉双烯收率为47.59%,均处于较低水平。造成这一现象的主要原因为轻柴油和航空煤油属于重质裂解原料,其芳烃含量较高,并不具备良好的裂解性能,裂解重油所得到的目的产品收率较低。

2.2 重油收率大幅度上升

同样是受到轻柴油裂解性能的影响,双重油炉生产期间,重油收率最高达到8.296%,较全石脑油工况显著提升。

2.3 超高压蒸汽发生量降低

为了避免裂解气冷凝结焦,在投用重质原料时,不得不将二级废热锅炉(SQE)切出,这直接导致裂解炉超高压蒸汽产气量的下降,加之乙烯装置未设置开工锅炉,无法外接10.0Mpa蒸汽,因此在投用双重油炉的过程中,裂解气压缩机201J是否能够正常运行,是维持乙烯装置稳定运行的关键。在2019年双柴油炉投用初期,103B裂解炉能够维持30t/h左右的超高压蒸汽发生量,加上外围高压蒸汽保供情况良好,乙烯装置维持住了182t/h的投油负荷。随着时间的推移,103B裂解炉PQE出口温度快速上升 (在72h内上升了约120℃),103B裂解炉的超高压蒸汽发生量逐渐降低,裂解气压缩机201J的运行开始受到一定程度的影响,运行至4月22日下午,裂解气压缩机201J一段吸入压力开始上升,为了维持裂解气压缩机201J的正常运行,只能被迫降低投油负荷(由182t/h降至180t/h)。

双航煤炉运行时,由于一级废热锅炉(PQE)出口温度未出现持续快速上涨,故103B裂解炉蒸汽发生量一直维持在30t/h-33t/h左右,未出现明显下降。

综合来看若乙烯装置长时间投用两台重油炉,尤其是在装置运行末期,装置自产的超高压蒸汽量可能无法满足裂解气压缩机201J的正常运行需要,只能通过降低重油投用负荷的手段来维持裂解气压缩机201J运行。尤其是针对双柴油炉工况,这一问题可能会更加突出。