废弃高性能水基钻井液循环利用电吸附处理方法

任 雯, 刘晓辉, 李盛林, 王 飞, 仝 坤, 张明栋

(1. 石油石化污染物控制与处理国家重点实验室,北京 102206;2. 中国石油集团安全环保技术研究院有限公司,北京 102206;3. 中国石油集团川庆钻探工程有限公司安全环保质量监督检测研究院,四川德阳 618300)

近年来,页岩气的勘探开发受到了高度重视和快速发展,与之同时,环境保护也被高度关注和重视。页岩气水平井多应用油基钻井液钻进,产生的油基钻屑属于危险废物,环保管理严、处理成本高,因此用环保的高性能水基钻井液代替油基钻井液势在必行。目前所用高性能水基钻井液主要为强抑制胺基钻井液,其以胺基抑制剂为主剂,典型配方为20.0%NaC1+1.0%PAC+0.06%聚合物增黏剂+1.0%包被剂+2.5%页岩抑制剂+ 4.0%防聚结剂。高性能水基钻井液的性能接近油基钻井液,不仅具有稳定性好、抑制性和润滑性强等特点,还具有提高机械钻速、降低钻头泥包概率和摩阻扭矩、抑制天然气水合物生成及降低储层伤害等优点[1–8]。随着高性能水基钻井液的推广应用,需要妥善处理和回收利用产生的废弃钻井液,钻井废物不落地处理及资源回收技术已经成为钻井开发环保技术的主流技术[9–12]。许毓等人[13]采用物理分离—资源化处理工艺和不落地处理成套装置,在页岩气钻井现场成功实施了“页岩气高性能水基钻井液废物无害化处理与资源化利用”工程示范,其主要采用振动筛等装备和技术实现钻钻井废物的固液分离,能够去除废弃高性能水基钻井液中的大颗粒固相,但难以去除粒径小于10 μm的超细微劣质固相。粒径小于10 μm的超细微劣质固相具有降低机械转速、缩短钻具寿命、增大钻井液滤失量、降低油气产量、增加钻井液密度和增大钻井事故风险等危害。

为此,笔者开展了废弃高性能水基钻井液的电吸附处理技术研究,开发了电吸附中试装置,考察了电吸附方法处理废弃高性能水基钻井液的较佳条件和处理工艺,发现电吸附方法可以选择性去除废弃高性能水基钻井液中粒径小于10 μm的超细微劣质固相,提高再生高性能水基钻井液的性能,实现废弃高性能水基钻井液的循环利用。

1 电吸附工艺原理和中试装置研发

水基钻井液中添加了大量有机处理剂,这些处理剂多为阴离子型高分子处理剂,而水基钻井液中粒径小于10 μm的超细微劣质固相易被强阴离子处理剂包裹,呈带电固体颗粒。电吸附法再生处理废弃水基钻井液的原理是利用电极板之间的电场力吸附废弃钻井液中的带电细微固相颗粒,从而降低废弃钻井液中的劣质固相含量和钻井液黏度,使废弃钻井液性能达到循环利用要求。电吸附方法具有不添加药剂、不破坏钻井液中有效成分的特点[14–17]。

电极板浸入废弃高性能水基钻井液并通电后,具有强阴离子官能团的有机处理剂黏附、包被着微小劣质固相颗粒向电极板的正极移动,并在移动过程中继续捕获、黏附和包被钻井液中悬浮的微小颗粒。微小劣质固相颗粒逐渐在电极板表面富集,实现对粒径小于10 μm微小劣质固相的吸附。另外,电极板发生的微弱电解反应会使钻井液中的部分大分子聚合物氧化断链,促使钻井液黏度降低,最终废弃高性能水基钻井液的劣质固相含量和黏度均降低,实现废弃高性能水基钻井液的再生循环利用。

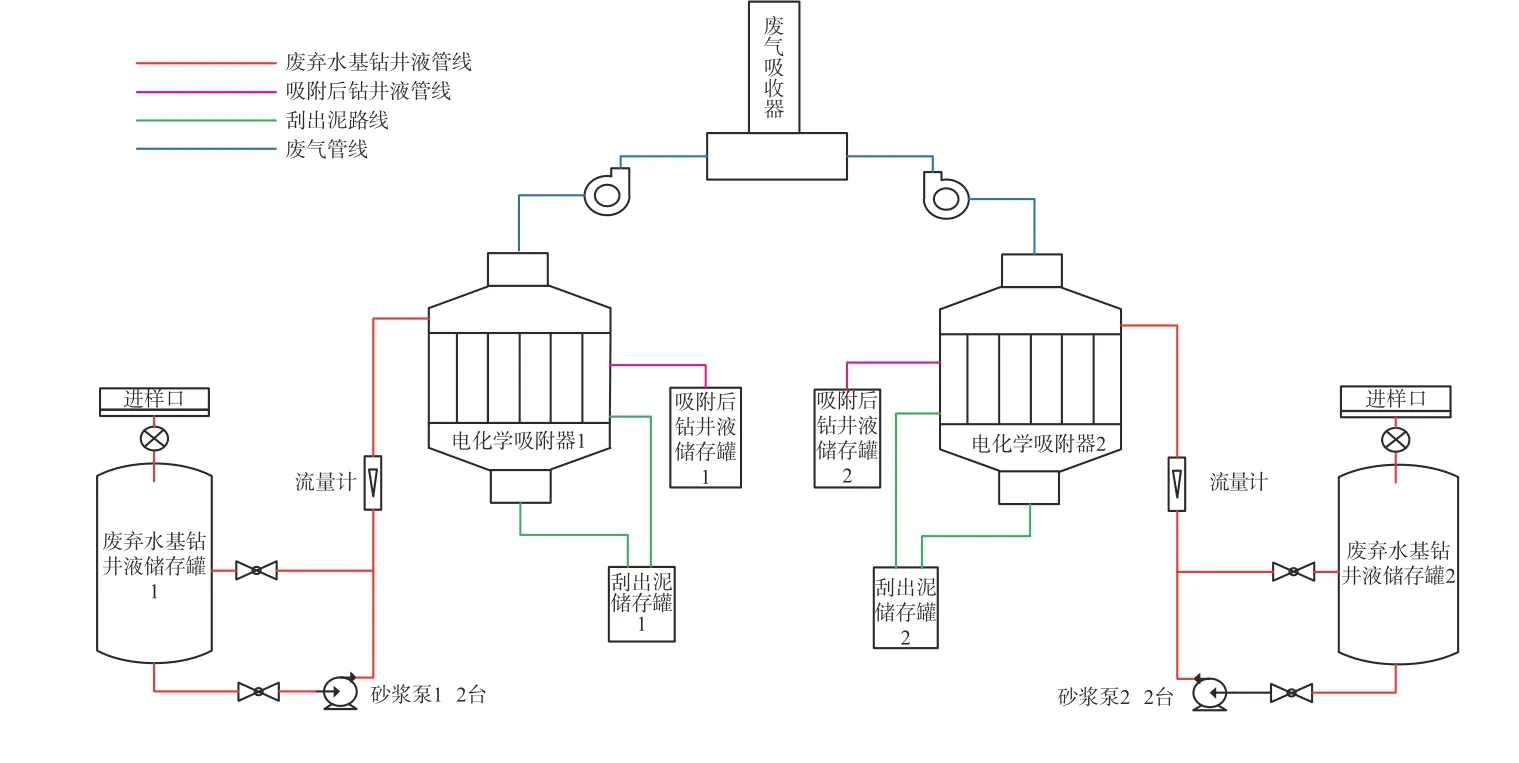

在前期静态试验的基础上,研发了废弃高性能水基钻井液电吸附处理中试装置,主要由废弃钻井液输送单元、电化学吸附单元、刮泥单元和控制单元组成(见图1),具有占地面积小、可移动的特点。该装置处理能力为5.0 L/h,整机功率≤1.0 kW,占地面积0.60 m2,可以用来开展废弃高性能水基钻井液再生工艺动态模拟、工艺优化和中试等。

图 1 废弃高性能水基钻井液电吸附处理中试装置Fig.1 The electro-sorption pilot device of waste high-performance water-based drilling fluids

2 电吸附处理试验方法

2.1 试验原料及仪器

试验原料为国内某页岩气开发井的废弃高性能水基钻井液。试验仪器包括GJS-B12K型高频高速搅拌机、废弃高性能水基钻井液电吸附中试装置(处理量5.0 L/h)、101型电热鼓风干燥箱、AL104型电子天平、Mastersizer2000型激光粒度分析仪和DT5-2B型离心机。

2.2 试验方法

1)将废弃高性能水基钻井液放入搅拌机中,以3 000 r/min转速搅拌10 min,备用。将废弃高性能水基钻井液装入电吸附中试装置进料口后,调整试验电压达到试验要求时开始计时吸附。试验结束后将电极板吸附的固相放入已知质量的烧杯中,送入烘箱中烘干、称量;计算得到对应条件下的固相颗粒吸附量,考察和优选较佳的运行参数。

2)在获得较佳的运行参数后,进行2次吸附,记录固相颗粒吸附量、吸附前后高性能水基钻井液流变性及粒度,分析吸附次数对吸附效果的影响。

3)将废弃高性能水基钻井液样品放入离心机,以3 000 r/min转速离心分离5 min,然后取液相,在较佳的运行参数下进行吸附,记录废弃钻井液吸附前后的流变性及粒度,以评价离心和电吸附效果。

3 电吸附处理工艺参数优选

3.1 吸附工艺参数

采用电吸附中试装置和单因素试验法,分别考察电极板间距、吸附反应时间及吸附电压对电吸附效果的影响,在确定较佳电吸附工艺参数的基础上,验证处理效果。

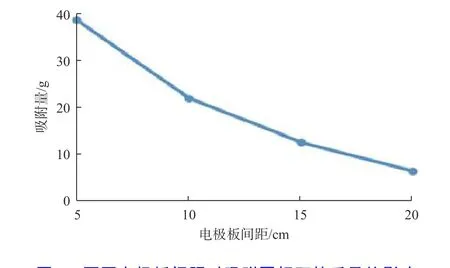

3.1.1 电极板间距

电化学具有电分解、电吸附等多种作用,水的分解电压通常在1.3~1.6 V。因此,若要以电吸附为主导反应,应将电压控制在1.6 V以上,以免发生分解反应影响吸附效果。结合前期研究结果,初步设定吸附电压为9 V、吸附反应时间为15 min,考察电极板间距分别为5,10,15和20 cm时电化学吸附极板对废弃高性能钻井液中固相颗粒的吸附能力,结果见图2。

图 2 不同电极板间距对吸附固相颗粒质量的影响Fig.2 The effect of different plate spacing on the quality of adsorbed solids

从图2可以看出,电极板间距为5 cm时,吸附量最大(38.5 g);随着极电板间距增大,吸附电极板对废弃高性能钻井液固相颗粒的吸附量呈下降趋势。因此,将电极板间距确定为5 cm。

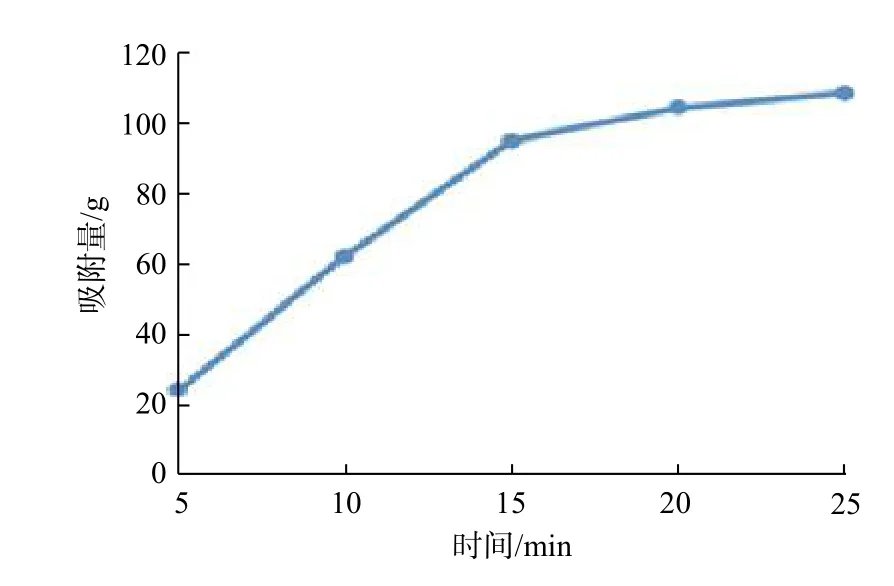

3.1.2 吸附反应时间

设定吸附电压为9 V、电极板间距为5 cm,考察吸附反应时间分别为5,10,15,20 和25 min时电极板对高性能钻井液中固相颗粒的吸附能力,结果见图3。

图 3 不同吸附反应时间对吸附固相颗粒质量的影响Fig.3 The Effect of different adsorption time on the quality of adsorbed solids

从图3可以看出:随着吸附反应时间增长,电极板对废弃高性能钻井液中固相颗粒的吸附量呈上升趋势。开始15 min的吸附速率较快,15 min后吸附速率逐渐降低。根据试验结果,将吸附反应时间确定为15 min。

3.1.3 吸附电压

设定极板间距为5 cm、吸附反应时间为15 min,考察吸附电压分别为3,6,9,12和15 V时电极板对废弃高性能钻井液中固相颗粒的吸附能力,结果见图4。

图 4 不同吸附电压对吸附固相颗粒质量的影响Fig.4 The effect of different voltages on the quality of adsorbed solid

从图4可以看出:随着吸附电压升高,电极板对固相颗粒的吸附量呈上升趋势;吸附电压从9 V升至12 V时,吸附速率增大较快;吸附电压高于12 V以后吸附速率降低。考虑到继续升高吸附电压,反应耗能会增多,进而导致运行成本升高,因此将吸附电压确定为12 V。

3.1.4 吸附次数

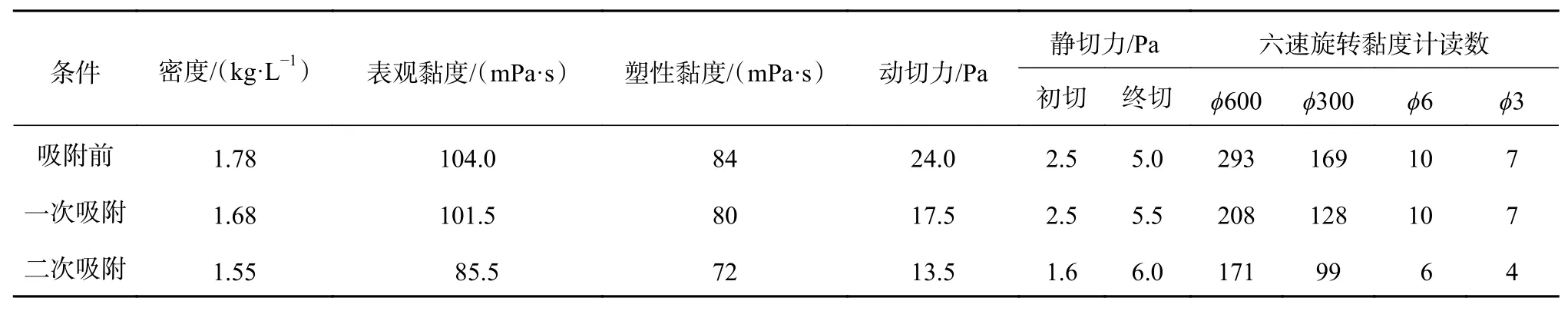

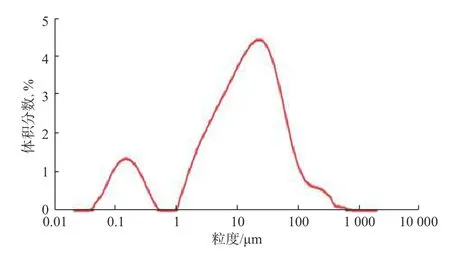

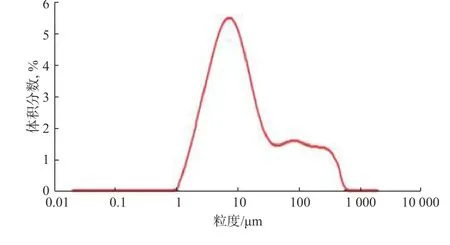

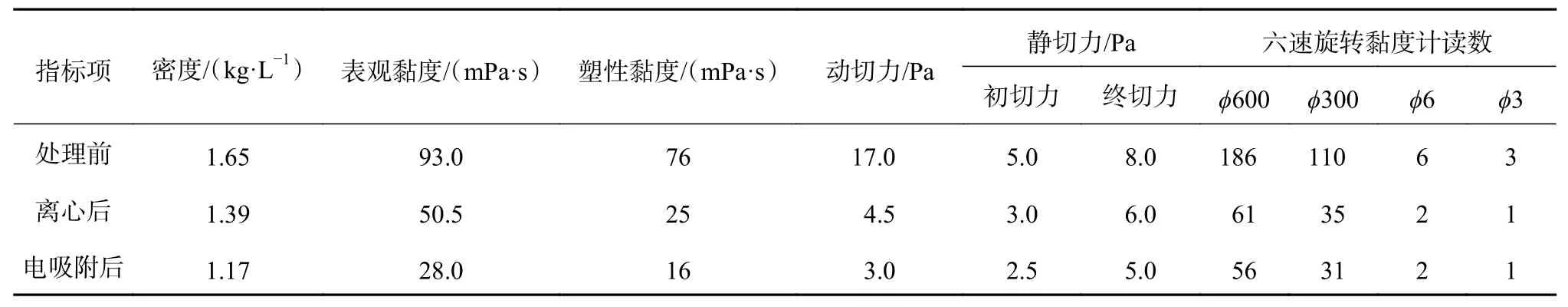

为考察吸附次数对吸附效果的影响,在电极板间距为5 cm、吸附电压为12 V、吸附时间为15 min的条件下,测试了废弃高性能水基钻井液样品经过2次连续吸附前后的性能和固相颗粒的粒度分布,结果见表1、图5~图7。

表 1 废弃高性能钻井液2次电吸附前后的性能Table 1 Performance of waste high-performance drilling fluid before and after two electro-sorption treatment process

图 5 废弃高性能水基钻井液样品固相颗粒粒度分布Fig.5 Size distribution of solid particles before adsorptionof waste high performance water-based drilling fluid

图 6 废弃高性能水基钻井液一次吸附后的固相颗粒粒度分布Fig. 6 Solid particle size distribution of waste high-performance water-based drilling fluid after primary adsorption

从表1可以看出,经过2次吸附后,钻井液密度、黏度和切力等逐渐降低,说明高性能水基钻井液再生性能显著提高。由图6可知,经过第一次吸附,粒径小于1 μm的超细微固相颗粒基本全部被吸附,粒径在10~100 μm的固相颗粒部分被吸附,电吸附后峰向左移,对应的体积分数增大,说明第一次吸附的主要是微粒物质。由图7可知,经过第2次吸附,粒径在1~10 μm的固相颗粒被部分吸附,电吸附后峰向右移,对应的体积分数减小。

图 7 废弃高性能水基钻井液二次吸附后的固相颗粒粒度分布Fig. 7 Solid particle size distribution of waste high-performance water-based drilling fluid after secondary adsorption

对比图6和图7可知,电吸附时优先吸附粒径小于1 μm的超细微粒固相颗粒,当超细微固相颗粒被完全吸附后,开始吸附粒径相对较大(1~10 μm)的细微固相颗粒。分析认为,电吸附主要吸附废弃高性能钻井液中粒径小于10 μm的固相及超细微劣质固相。从2次吸附固相质量看,第1次吸附的固体质量为85.6 g;同样条件下,第2次吸附的固相质量仅为32.5 g,吸附2次后吸附量不再大幅增加。

试验结果表明,废弃高性能水基钻井液经过2次电吸附,可基本去除其中细小的劣质固相。因此,最佳吸附次数为2次。

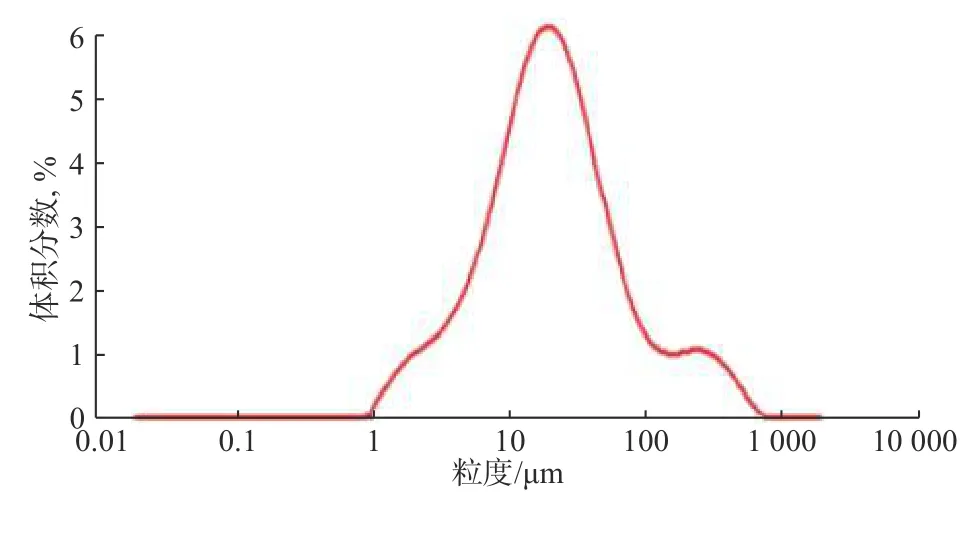

3.2 离心处理对吸附效果的影响

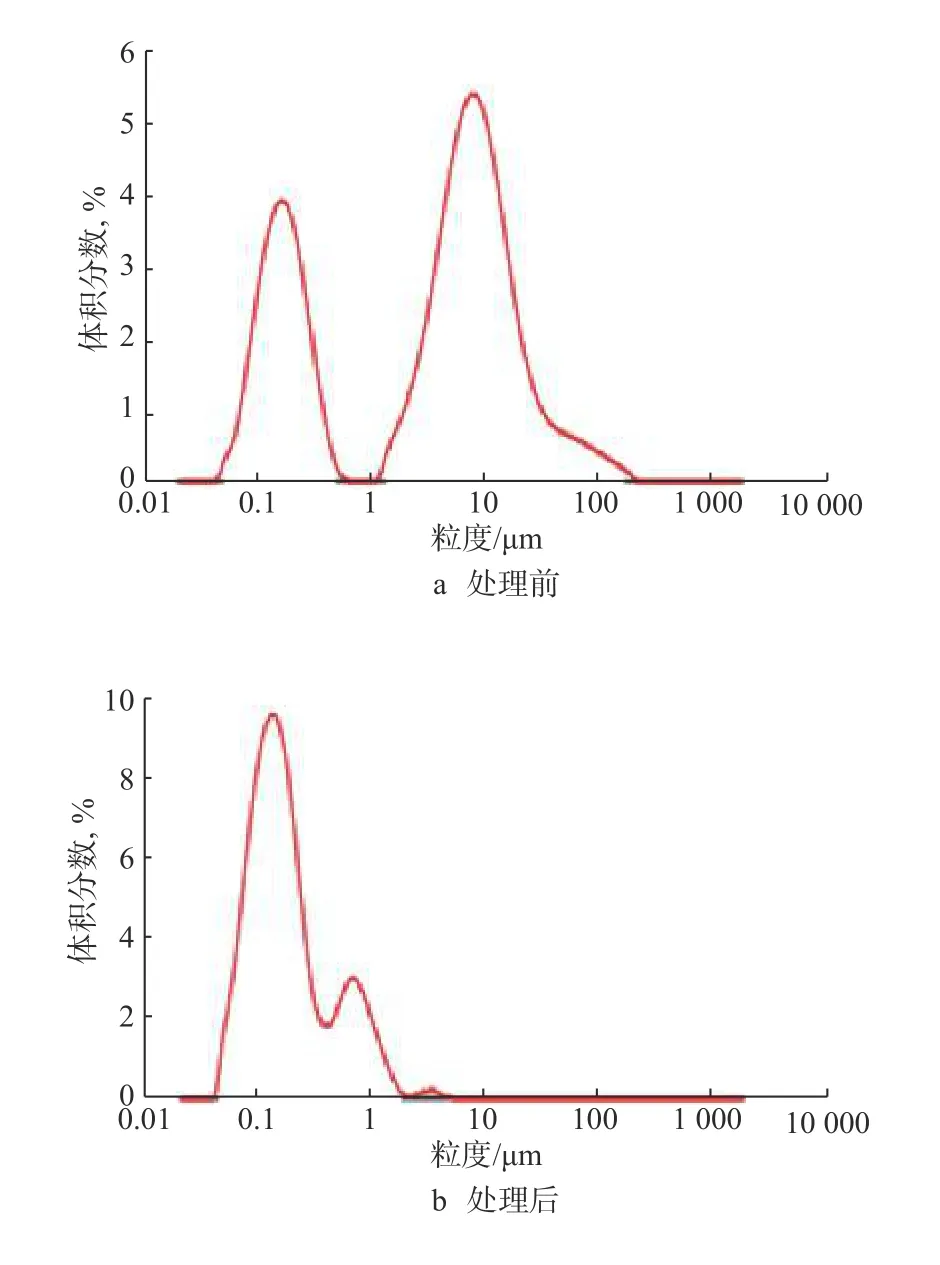

为考察离心处理对电吸附效果的影响,在优选的工艺参数条件下, 进行了废弃高性能钻井液在离心及电吸附处理前后的主要性能评价试验,结果见表2,离心分离前后的固体颗粒粒径分布结果如图8所示。钻井液初始性能为:密度1.17~1.25 kg/L,塑性黏度8~20 mPa·s,动切力3~8 Pa,静切力1~4/3~10 Pa。

表 2 废弃高性能钻井液离心及电吸附处理前后的性能Table 2 Performance of waste high-performance drilling fluid before and after centrifugation and electro-sorption

图 8 废弃高性能水基钻井液离心分离处理前后的固相颗粒粒度分布Fig.8 Particle size distribution of solid particles before and after centrifugation of waste high-performance water-based drilling fluid

由表2可知,离心分离+电吸附可以使高性能水基钻井液性能参数指标降低,再生性能显著提高。由图8可知,离心分离主要去除了废弃高性能水基钻井液中粒径大于10 μm的固相物质,但离心机处理后仍难以满足钻井液回收利用的要求。因此,采用离心分离+电吸附处理废弃高性能水基钻井液,可以使其达到再利用的要求,从而实现高性能钻井液的减量化和资源化处理。

3.3 电吸附较佳工艺参数的确定

基于单因素法分析,确定了废弃高性能水基钻井液电吸附较佳的工艺参数:吸附电压12 V、电极板间距5 cm,吸附反应时间15 min,吸附循环2次。电吸附前,进行离心处理可以实现高性能水基废弃钻井液减量化和资源化处理。

4 现场试验

为了验证废弃高性能水基钻井液电吸附装置的实际效果,在室内试验的基础上,在西南油气田201H2-4井进行了现场试验。201H2-4井为页岩气开发井,使用高性能水基钻井液钻进,完钻井深4 500.00 m,采用不落地收集装置收集废弃高性能水基钻井液。

采集电化学吸附处理后的高性能水基钻井液样品进行了粒度分析,发现粒径在2~10 μm的劣质固相的去除率为91.2%,处理成本小于40元/m3。现场检测结果表明,不同密度废弃高性能水基钻井液经电吸附处理后,其性能均能满足钻井要求,与钻井循环系统最后一级固控设备出口性能相当,处理后的钻井液其固相含量≤10%,漏斗黏度≤50 s,滤失量≤5 mL;钻井液添加剂用量和钻井废水产生量大幅减少。

5 结论与建议

1)采用单因素试验法,考察了电压、吸附时间和极板间距对超细微劣质固相吸附量的影响,确定了废弃高性能水基钻井液的较佳电吸附工艺参数为电压12 V、极板间距5 cm、反应时间15 min,废弃高性能水基钻井液经过2次电吸附工艺处理后能够去除粒径小于10 μm的超细微劣质固相。

2)电吸附法处理废弃高性能水基钻井液解决了粒径小于10 μm的超细微劣质固相难以去除的问题;结合离心处理工艺,可以实现废弃高性能水基钻井液减量化和资源化的循环利用。

3)目前,电吸附处理仍难以实现随钻处理,对不同性质废弃水基钻井液来料的适应性和工艺参数也需要进一步研究;除此之外,还需要进行撬装化、标准化水基钻井废弃物处理成套装备的攻关研究。