不锈钢储罐内壁整体酸洗钝化施工技术

宋丽雪 梁永瑞

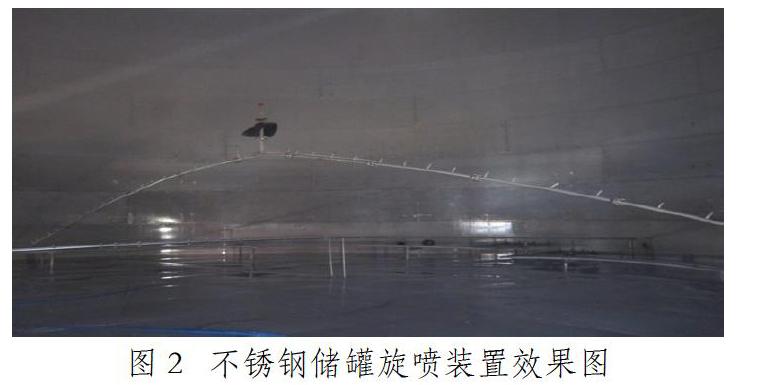

摘 要:不锈钢储罐内壁酸洗采用固定和旋转式供药装置,自动旋喷,药液从罐顶喷洒至储罐底,经过滤循环使用。

关键词:不锈钢储罐;整体酸洗钝化;旋转喷头;药液循环

近年不锈钢拱顶储罐施工任务日益增多,不锈钢储罐在制造及安装过程中都会不可避免地产生油污、焊渣、表面浮层及各种氧化物,任何上述杂质的存在都会对工艺系统的正常运行带来很大的隐患。

1 关键技术研究

1.1 储罐内整体旋喷酸洗钝化工艺施工关键技术

储罐内整体旋喷酸洗钝化是一种循环清洗技术,通过顶部旋转电机带动装置旋转,将化学清洗溶液均匀喷洒到所要清洗的储罐内表面上,借助清洗液的重力沿容器壁流到底部,通过提升泵循环供应使清洗液与储罐内壁上的锈、垢进行充分的接触,发生化学反应达到清洁系统的要求。

1.1.1 供药装置选择

设计选择储罐容积为5000m3,储罐直径为21m,罐底为锥形结构,底板中心高度h为0.16m,为保证罐底板能够全部接触到清洗液,罐内药液高度必须至少达到0.16m,为使储罐内药液能够持续被储罐外侧药液收集泵收集至药液过滤箱内,同时保证罐内整体达到酸洗效果,经计算得出供药装置容积如下:

D=(S*h)2/3=(r2*π*h)2/3=(10.52*3.14*0.16)2/3=36.93m3

式中:D-药液体积;S-罐底面积;h-罐底高度;r-储罐半径。

因此药液箱容积最小为36.93m3。

1.1.2 药液提升泵的选择

旋喷装置选用的喷头流量为18L/min,共50个喷头,储罐高度16m。因此药液提升泵流量最少需达到18L/min* 50*60/1000=54m3/h,扬程最少达到16m。因输送介质有强腐蚀性,因此最终选用药液提升泵为TC不锈钢无泄漏磁力泵,详细参数如下:

1.1.3 供药系统管线选择

因不锈钢储罐酸洗液属于强腐蚀性液体,输送管线必须具有耐腐蚀性,且能承受一定的压力,同时为了保证装置整体的便携安装性,因此决定选用高强PVC软管作为输送管线。药液输送流量为54 m3/h,允许流速为3m/s,因此管线最佳内壁直径为:

d=18.8*[(q/u)^(0.5)]=18.8*[sqrt(q/u)]=18.8*[sqrt(54/3)]= 79.76mm

式中:d-管线最佳直径(内壁);q-介质流量;u-介质流速。

故选用的高强PVC软管直径为89mm,壁厚为5mm。

1.2 旋转喷头工艺施工关键技术

本装置选用ZSTMA-T型不锈钢水幕喷头,流量为18L/min,有效喷射半径为0.23m。罐壁仅需装置两侧设置垂直于罐壁的喷头即可实现全面覆盖,因此主要需计算覆盖罐顶所需喷头的数量。已知罐顶弧形弦长为21m,弦高2.54m,弧长计算过程如下:

因:r2=(r-h)2+(a/2)2,r2=r2-2rh+h2+a2/4

得出半径:r=h/2+a2/8h=2.54/2+212/(8*2.54)=1.27+21.7= 22.97m

因此:SinC=a/(2*r)=21/(2*22.97)=0.457

求出角度:C=arcsin0.457=27.2度

弧长:l=2πr*2*C/360=2*3.14*22.97*2*27.2/360=21.8m

式中:r-弧长半径;h-弦高;a-弦长;C-弧长角度。

旋喷装置总共所需喷头数量计算公式如下:

N=l/(r1*2)+2=21.8/(0.23*2)+2=49.39

式中:N-喷头数量;l-弧长;r1-喷头有效喷射半径。

因此最终确认喷头数量为50个。将不锈钢主管放置在加工平台上进行定位及冷弯处理,煨弯完成后将水幕喷头等间距垂直方向安装在主管上,两端的两个喷头垂直向外侧安装。

1.3 药液供应与循环施工技术研究

在进行酸洗作业前,先将流量计、孔板、调节阀、电磁阀、压力表、温度计等测试、测量仪表隔离或拆除,并使用临时短管、临时旁路及盲板等措施对拆除部件的位置进行处理。关闭并隔离与酸洗系统无关的阀门,以防清洗液的外泄。拆装部位均应进行挂牌,标明位置,对拆下的设备附件按要求单独处理,以备清洗后安装复位。具体步骤如下:

①首先将设备加入清水进行试运行,检查设备运行情况是否合格;②加入配制好的溶液,进行酸洗钝化工作,将调配好的药液盛装在药液箱内,由提升泵经设备主管路提升至旋喷装置内。由旋喷装置上的喷头喷射至罐壁板及罐顶板,并通过顶部的旋转电机带动旋喷装置匀速旋转,使药液能够全面覆盖。药液经罐壁及罐顶落在储罐底板上,经过滤器由提升泵进行循环清洗;③施工过程以每两个小时为一个检测周期,打开过滤器盖子,检查药液的浑浊度及污染物数量,直至溶液浊度小于10FTU时停止施工;④酸洗结束后,充满新鲜水对系统进行冲洗,去除残留在系统中的酸液和洗落的颗粒。当出水pH值近中性,进出水水质基本稳定后即可结束冲洗;⑤进行储罐内部的检查,首先应进行目测,表面清洁无油污,然后采用蓝点检测法进行。(蓝点检测法:将蓝点液滴于所酸洗不锈钢的任意部位,30秒内不产生蓝色点状即为合格);⑥酸洗后的废液收集至废液箱,经中和处理使pH值达到6-9。中和后的废水运往污水厂集中处理。

2 实施效果比较

储罐内壁整体酸洗钝化与传统酸洗技术比较具有以下优势:

①提高施工效率:传统储罐内酸洗全部为人工作业,不仅酸洗的质量难以得到保证,而且在受限空间内作业施工效率低下,单台5000m3储罐酸洗需要6天时间,使用整体酸洗钝化技术仅需要3天时间;②降低环境污染:传统储罐内酸洗作业对施工人员身体危害极大,且酸洗液不易回收,容易造成环境污染。整体酸洗钝化技术不仅避免了对人员的危害,而且能够将所有废液回收,集中处理,有效保护环境;③极大增加了安全施工系数:传统储罐内酸洗作业属于受限空间内的高空作业,安全风险系数极大。整体酸洗钝化技术不需要人工在罐内作业,有效的规避了此类风险;④质量得到提升:整体酸洗钝化技术通过药液的循环无死角喷洒,有效去除不锈钢表面污染,质量得到明显提升;⑤经济效益显著:整体酸洗钝化技术仅需设备的一次性投入,安装简单,施工效率高,经济效益得以显著提高。

3 结语

该技术属于切实可行的工艺,不仅大大缩短了施工工期,为企业创造了良好的经济效益,而且降低了作业人员的安全风险,施工质量也得到了明显提升。此项技術所需设备简单,具有很强的便携组装性,可以为类似工程的施工提供借鉴和依据。

参考文献:

[1]魏洁,李祥宾,谌继钢.储罐用浮动式油品调和装置及其应用[J].石油库与加油站,2011(05).

[2]陆雅红,吴江涛,周永,肖礼军,杨春来.原油储罐的节能措施[J].油气储运,2010(05).