低摩阻加重压裂液体系研究及应用

施建国,郭粉娟

(中国石化中原石油工程有限公司井下特种作业公司,河南濮阳 457164)

随着能源需求的日益增长和勘探开发技术的进步,在油气田开发中所遇到的高温、深井、高应力井或致密油气藏日益增多,由于完井装备和地面设备的承压能力限制,采用常规压裂液已无法满足施工的要求。为了解决上述问题,一般采用加重压裂液的方式降低管路摩阻,减小施工压力。目前,常用的植物胶压裂液存在如下问题:基液黏度大,导致管路摩阻高,施工压力大;加重后黏度增大;耐温能力有限,不能满足超高温、深井的需求。因此,本文选用基液黏度低、耐温能力好的聚合物作为稠化剂,并配套其他添加剂,研究并形成低摩阻、耐高温的加重压裂液体系配方。

1 配方研究

1.1 加重剂的优选

加重压裂液加重剂的选择应当满足以下几点要求:(1)加重剂是可溶性盐以避免对地层造成固相颗粒堵塞伤害;(2)加重剂拥有较大的溶解度,在现场易于溶解,且配制简单;(3)加重剂拥有较好的化学稳定性,与压裂液体系配伍性良好;(4)与地层流体配伍性良好[1]。

表1 加重剂性能评价

基于以上几点要求,同时借鉴油水井压井液成熟的技术经验,目前国内使用的较为广泛的可溶性加重剂主要有氯化钠、溴化钠、氯化钾、溴化钾、氯化钙等(见表1)。因此最终选定了密度调节范围大、与压裂液及地层配伍性良好、毒性低的NaNO3作为压裂液加重剂。

1.2 稠化剂的优选

与天然植物胶聚合物相比,合成聚合物具有低黏度、耐高温、低摩阻、残渣少等特点。含有酰胺基、羧基、磺酸基的聚丙烯酰胺及其衍生物通过与有机钛、锆等金属交联剂反应可形成水基冻胶压裂液[2]。室内配制相同浓度0.5 %基液,从耐盐性、耐温性、降阻性等几个方面对聚合物稠化剂进行筛选,由结果可知,聚合物B综合性能更为优良,因此优选作为该加重压裂液体系的稠化剂(见表2)。

表2 稠化剂性能评价

1.3 助排剂

助排剂的使用主要是为了防止压裂液在地层中滞留产生液堵储层伤害。在压裂施工中,压裂液沿缝壁渗滤入地层,改变了地层中原始油水饱和度分布,使水的饱和度增加,并产生两相流动,流动阻力加大。毛管力的作用致使压裂后返排困难和流体流动阻力增加。如果地层压力不能克服升高的毛细管力,水被束缚在地层中,则出现严重和持久的水锁[3]。

尤其对于加重压裂液,破胶液返排是主要难点,因此优选高性能助排剂以降低其表界面张力,提高返排效率尤为关键。实验选取四个助排剂样品,测其0.3 %的水溶液和盐水溶液的表界面张力,可见,1#助排剂检测结果满足标准Q/SHCG 69-2013《压裂酸化用助排剂技术要求》(见表3)。

表3 助排剂性能评价

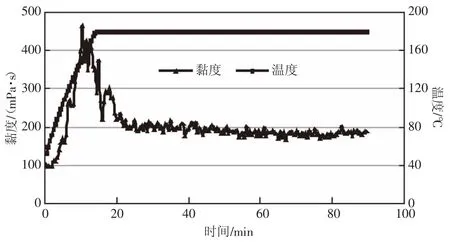

1.4 强延缓交联剂

应用于超高温压裂液的交联剂需具有较好的延缓交联特性,以降低施工管柱摩阻[4]。大部分常规延缓交联剂在地表温度下虽可表现出较长的交联时间,但略微加热则立即交联,对于超深高温井并不能满足延缓交联、降低施工摩阻的要求。因此室内在优选并复配主配体的基础上利用分子尺寸大小和空间位阻效应[5]合成了强延缓交联剂,其制备过程为:首先按一定比例加入甘油、锆/钛盐、醋酸、BAC、水,水浴50 ℃搅拌至全溶,然后加入其他配体,用NOC 调节pH 至5~6,升温至80 ℃反应2 h,即可制得强延缓交联剂。按照180 ℃恒温过程,交联剂浓度分别为0.8 %、1.2 %进行高温流变实验(见图1),由图1 得知,1.2 %加量效果更好,确定为压裂液交联剂使用比例;采用180 ℃恒温和70 ℃升温至180 ℃再恒温两种控温程序评价交联剂的耐温耐剪切能力,结果(见图2)。从结果分析,强延缓交联剂可使压裂液常温下弱交联,并随之温度的升高,黏度逐级释放,因此在施工过程中,既可满足携砂需要,又大大降低了管柱摩阻。

图1 不同交联剂加量的流变曲线

图2 不同升温程序的流变曲线

1.5 配方的确定

根据室内各添加剂的优选实验结果,确定180 ℃加重压裂液体系的基本配方为:NaNO3(加量依据实际需要进行调整)+0.7 %稠化剂+0.5 %助排剂+1 %高温延缓交联剂+其他,并进行下步评价。

2 加重压裂液体系性能评价

2.1 耐温耐剪切性能评价

采用RS6000 流变仪,剪切速率170 s-1条件下测试该高温交联体系的流变性能(见图3)。从图3 结果分析,该加重压裂液具有一定的延缓交联效果,连续剪切90 min 后黏度仍≥100 mPa·s,说明体系在压裂施工中,不仅满足井筒携砂性能要求,具有良好的耐温耐剪切性能,且降低管柱摩阻,可满足高温储层长井段、大排量加砂压裂改造需求。

2.2 摩阻性能评价

使用SY-MZ 管路摩阻测试仪,对该加重压裂液体系(不含交联剂)进行减阻效果测试,降阻率计算参照能源行业标准NB/T 14003.1-2015《页岩气 压裂液 第一部分:滑溜水性能指标及评价方法》,分别测量压裂液和清水在12 000 s-1剪切速率下,流经一定长度和直径的管路时产生的摩阻,由此计算压裂液的降阻性能,降阻率计算公式如下式所示,根据降阻率的大小评价压裂液的减阻效果,结果(见图4)。

图3 180 ℃加重压裂液的剪切流变性

图4 180 ℃加重压裂液的降阻性能

式中:DR-室内压裂液对清水的降阻率,%;ΔP1-清水流经管路时的压差,Pa;ΔP2-压裂液流经管路时的压差,Pa。

从图4 结果分析,剪切速率为12 000 s-1时,清水摩阻(P1)为171.36 kPa/m,180 ℃配方体系摩阻(P2)为83.38 kPa/m,计算得知180 ℃配方体系的降阻率为51.34 %,降阻性能优良。

2.3 悬砂流变性能评价

为了达到较理想的压裂效果,现场施工会泵注携带支撑剂的压裂液进入地层,研究含砂压裂液的流变规律可以为压裂液在管道和裂缝中的携砂能力预测提供更加准确的理论依据。将压裂液和支撑剂看作整体进行流变实验,研究混合流体表观黏度随剪切速率变化的规律和机理。

使用M5600 高温流变仪,将加重压裂液和支撑剂看作整体进行流变实验,即180 ℃配方+13.4 %/20 %支撑剂(φ(300~600)μm,69 MPa,低密),温度:180 ℃、剪切速率170 s-1,结果(见图5),连续剪切95 min,含砂压裂液体系依旧具有较好的黏度。

3 现场应用情况

对TP3X 井奥陶系井段6 759.16 m~6 855.00 m 进行了压裂液+高温胶凝酸酸压施工,该井储层温度154.9 ℃,注入井筒总液量810 m3,其中加重压裂液(密度1.25 g/cm3)290 m3。最高施工泵压95.0 MPa,最高施工排量6.5 m3/min。施工参数均达到了设计要求,施工成功。

正挤冻胶阶段(即注入加重压裂液阶段),交联比0.7%,共注入强延缓交联剂2.24 t,泵注排量2.0 m3/min~5.0 m3/min,泵压65.9 MPa~95.0 MPa,平均泵压82 MPa左右,比使用常规压裂液的泵压96 MPa(通过软件模拟计算得出)降低了14 MPa,表现出良好的降阻效果。

4 结论

图5 180 ℃加重压裂液含砂流变曲线

(1)室内通过对强延缓交联剂的研制,以及加重剂、稠化剂、助排剂的优选,研究形成了180 ℃加重压裂液体系配方;

(2)对该体系进行了流变性能、摩阻性能、悬砂流变性能的评价,评价结果表明:180 ℃、170 s-1、连续剪切90 min 后黏度依旧保持在100 mPa·s 以上;剪切速率为12 000 s-1时,基液降阻率为51.34 %;180 ℃、剪切速率170 s-1、连续剪切90 min,含砂体系黏度大于90 mPa·s,说明该体系具有耐高温、低摩阻、携砂性好的特点,可满足超深、超高温、超高压油气储层大规模压裂改造需求。

(3)在TP3X 井的应用可见,同等排量下,使用该加重压裂液比常规压裂液的泵压降低了14 MPa,表现出良好的降阻效果。