基于CFD的原油储罐导热油加热过程数值模拟研究

马坤茹,张强武,李树谦,侯娜娜,冯连元

(1.河北科技大学建筑工程学院,河北省石家庄市裕翔街26号 050018;2.河北水利电力学院土木工程学院,河北省沧州市重庆路1号 061001;3.沧州市储热及低品位余热利用型电磁供热技术创新中心,河北省沧州市重庆路1号 061001)

《中国油气产业发展分析与展望报告蓝皮书(2018—2019)》指出:在2018年我国的原油加工量和原油表观消费量都突破6亿吨,国内石油对外依存度逼近70%。因此,原油储备是国家的战略需求,在国民经济中占有重要地位。目前原油储备常见的方式是使用储油罐存储原油[1-2],然而在存储期间由于罐内原油热量散失导致罐内形成一定量的原油凝固层[3],当罐内原油凝固严重时不仅会造成原油的损耗还会发生凝罐等事故[4]。因此,为了降低原油损耗和确保储罐安全运行,有必要探究储罐内原油温度的变化规律。

针对储罐内原油温度场的研究,既往学者采用数值模拟的方法做了大量工作,并取得了一定的成果。梁文凯[5]等利用ANSYS/Fluent研究了储罐中心截面处不同位置处的原油温度,发现在降温初期罐壁附近的原油温降梯度较大。杜明俊[6]等采用数值算法并基于CFD软件模拟了大型原油储罐在自然冷却条件下的温降过程,指出在整个温降过程中热量主要从罐顶浮盘散失。孙巍[4,7]等基于Visual Basic自编程获取了大型原油浮顶储罐内原油温度场的变化规律及其影响因素,发现当环境温度降低时罐内原油的温降速率增大。Oliveski[8-9]等建立了小容积储罐的简化模型,分析了罐内原油的温降及流动规律,并将数值结果与实验值进行了对比分析,并得出在温降过程中原油出现温度分层现象。文献调研发现,既往学者对罐顶不设置保温层的储罐内原油温降研究较多,且对原油凝固过程及影响因素的定量分析较少。

由于数值模拟具有耗时短、投入的资金成本及工作人员数量少、不受物理模型及工作环境限制等诸多优点[10],所以本文针对新疆某油田原油储罐群的实际工程项目,拟采用电磁加热导热油至高温,高温导热油加热原油的方法,利用数值模拟的方式进行先期探索性研究。采用商业软件ANSYS/FLUENT对高温导热油在储罐中心附近加热原油进行了数值模拟研究,重点分析了罐壁和罐底附近的原油温度及凝固油层的分布及其影响因素。本文获取的数值研究结果,对后续实际工程新型加热方式的开发具有重要的理论指导意义。

1 物理模型及网格划分

1.1 物理模型

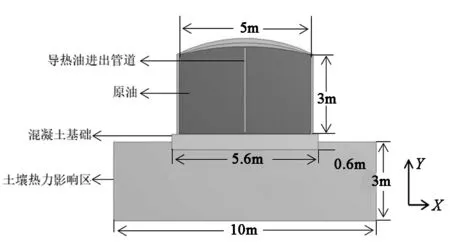

鉴于原油储罐为轴对称结构,且储罐上的一些附件如人孔、进出油口、浮顶排等对储罐散热影响较小。对实际物理模型进行了如下简化:

将实际原油储罐简化为二维物理模型,并假设罐壁钢板纵向厚度一致。罐壁厚度0.06m,保温层厚度0.1m,混凝土基础总高0.6m,长5.6m。导热油进出管道简化为宽0.1m,长3.2m的长方形,并将长方形均分成两部分,左侧为高温导热油进口段,右侧为出口段。为了体现土壤温度分布受原油储罐的影响,因此建立了土壤热力影响区且影响区竖直方向深3m,水平方向宽10m。如图1所示。

图1 物理模型Fig.1 Physical model

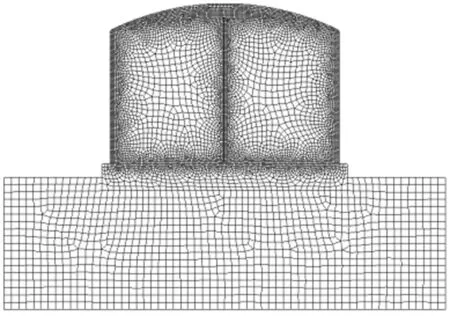

1.2 网格划分

如图2所示,采用ANSYS/mesh将计算域划分成二维四面体网格。为更为精确捕捉温度及相态分布,对罐顶、罐壁、罐底和加热管附近进行网格局部加密,并采用网格数量分别为3915、7830和15660进行网格无关性验证。在确保计算精度的前提下为节约计算成本,选取网格数量为7830的网格进行计算。

图2 网格Fig.2 Mesh

2 数学模型及初始和边界条件

2.1 数学模型

储罐在运行过程中的主要散热途径有3个,即罐壁散热、罐顶散热和罐底散热,忽略太阳对储罐的辐射换热。在综合分析诸多影响罐内原油的因素基础上建立了质量守恒方程、动量守恒方程及能量守恒方程,见式(1)~式(3)。

质量守恒方程:

(1)

动量守恒方程:

(2)

能量守恒方程:

(3)

式中:U为介质的对流速度,m/s;ρ为流体密度,kg/m3;u为速度U的分量,m/s;p为静压力,Pa;μ为流体粘度,kg/(m·s);c为流体比热容,J/(kg·K);T为流体温度,℃;λ为流体导热系数,W/(m·K)。

罐壁、保温层、储罐基础及土壤区域为导热区,传热方程见式(4)。

(4)

式中:i为变量,可取a、b、c、d,分别表示罐壁、保温层、储罐基础、土壤区。例如,ρb表示保温层岩棉的密度,kg/m3;cb表示岩棉的比热容,J/(kg·K);Tb表示岩棉的温度,℃;λb表示岩棉的导热系数,W/(m·K)。

2.2 初始条件

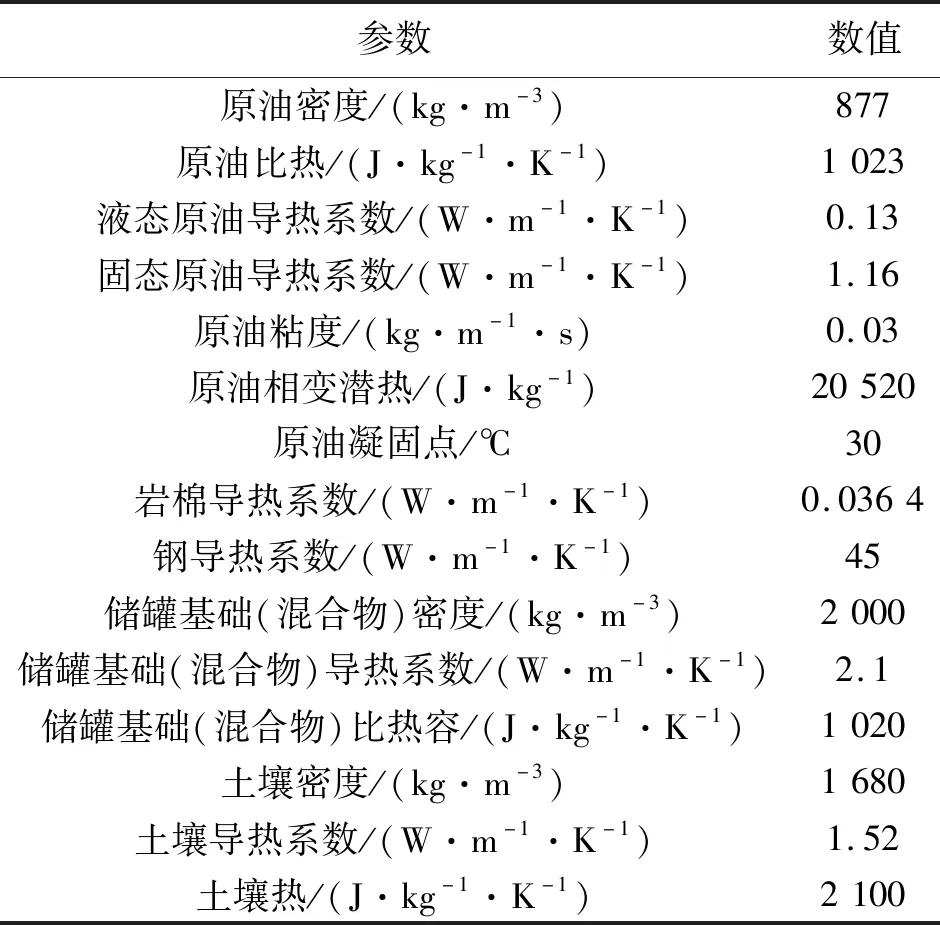

计算初始时刻罐内充满液态原油,且原油温度为38℃。本次模拟中高温导热油进口段温度设为350℃、出口段温度设为330℃,土壤温度设为1℃,室外环境温度设为新疆某地区近十年最低温度-30℃。由于混凝土基础大部分暴露在大气环境中,所以混凝土基础的温度也设为-30℃。此外,本文涉及的原油及其它材料的物性参数见表1。

表1 原油及相关材料物性参数Tab.1 Physical parameters of crude oil and related materials

2.3 边界条件

罐顶、罐壁保温层与大气直接接触,传热方式为对流换热方式,相关计算式见(5)式。

(5)

式中:λj表示材料的导热系数,W/(m·K);hj表示对流换热系数,W/(m2·K);Tf表示环境温度,℃;Tj表示材料温度,℃。

土壤纵向热影响区为恒温层:

T=T0

(6)

式中:T0表示地下恒温层的土壤温度,℃。

土壤横向热影响区为绝热边界:

(7)

数值模拟采用瞬态方式,且此次模拟应用等壁温加热方式。采用ANSYS/FLUENT凝固融化模型,求解器采用隐式求解器,计算方法为SIMPLE算法,压力插值为PRESTO!格式,动量方程为二阶迎风格式,能量方程为二阶迎风格式。

3 结果分析

图3描述了原油在存储第1天和第6天时导热管、原油、储罐及基础的温度分布情况。由图可见,储存初期,原油、储罐及混凝土基础的温度分布较为均匀,仅在导热油进出口段附近区域呈现明显的温度梯度,而当存储时间为第6天时,原油、储罐及基础区域均发生了温度分层现象。导热油进出口段附近原油温度逐渐升高,其主要原因是导热油进出口段与原油直接接触且传热温差较大,高温导热油通过导管管壁将热量传递给其附近的原油。远离导热油进出口段的原油温度逐渐降低,至罐壁和罐底处达到最低。从图3(b)中可以看出虽然导热油的温度为350℃,但导热油进出口端附近少量原油温度最高约为318℃,远低于原油的自燃点350℃[11],且大部分原油的温度在33℃~65℃范围内。此外,结合图6与图7可知,罐底附近的原油温降程度较大于罐壁附近。

由图3可知,罐底附近出现了明显的热分层现象,可以推断土壤对混凝土基础及储罐底部区域的热量传递具有重要影响,因此有必要对土壤热影响区的温度分布做进一步分析。

图4描述了原油在存储第1天和第6天时土壤温度分布情况,从图中可知:原油储放第1天时,土壤内部温度分布总体较为均匀;当储罐储放原油第6天时,土壤内部出现明显温度分层现象,自土壤底部至土壤表面,温度由1℃逐渐降低到室外环境温度-30℃。

图(a)第1天 图(b)第6天图3 第1天和第6天原油、储罐及基础的温度云图Fig.3 Temperature contours of crude oil, tank and concrete foundation on day 1 and day 6

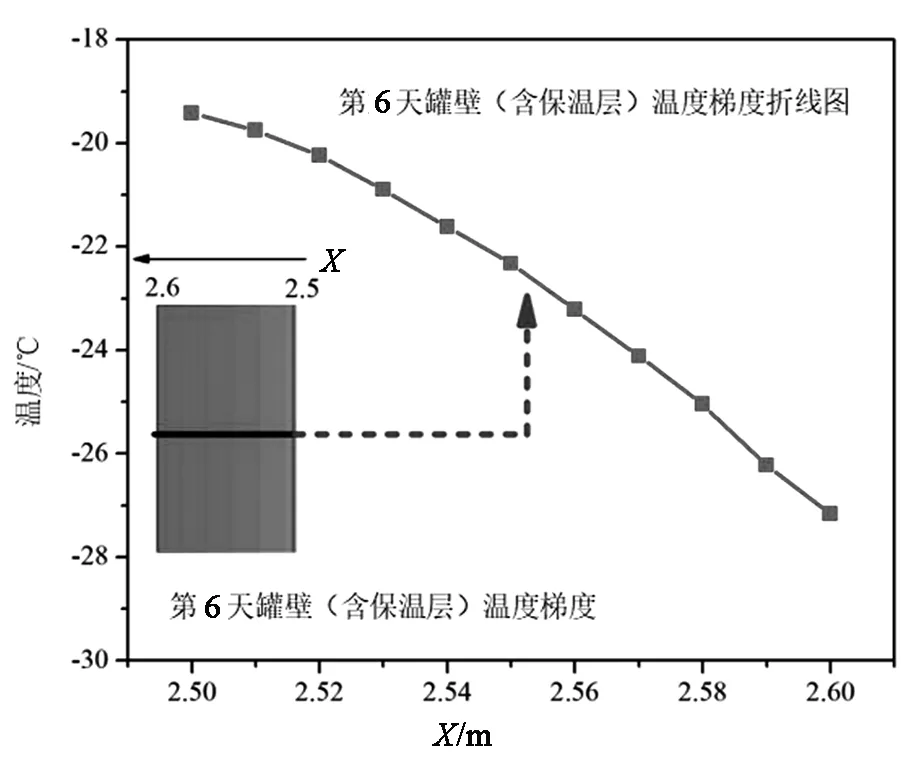

图5描述了原油在储存到第6天时,罐壁(含保温层)由内到外的温度变化情况。从图5中可以看出,罐壁附近温度梯度较大,由内到外温度逐渐降低且内壁面温度约为-19.4℃外壁面温度约为-27.8℃,且罐外壁面温度与环境温度(-30℃)相差约为2.2℃。

图5 沿x轴正方向第6天罐壁(含保温层)温度梯度Fig.5 The temperature gradient of the tank wall (including insulation layer) on the sixth day along the positive x axis

图6描述了不同存储时间X=1截面处原油温度随高度(即+Y方向)的变化趋势,从图6中可以看出,当原油存储时间为1天时罐底处温度最低约为-25℃,远离罐底处原油温度逐渐升高并在距离罐底约0.05m处温度趋于恒定(38℃)。其主要原因为,罐底与混凝土基础直接接触,混凝土基础温度较低并与环境温度接近(-30℃),导致罐底附近原油散热量较大则相应的温度较低;距罐底较远的原油由于散热量逐渐减少则温度相应升高,在距离罐底0.05m以上的温度趋于恒定,与初始温度接近,表明自该位置以上的原油为液态。

图6 不同存储时间X=1截面处原油温度随高度变化Fig.6 Crude oil temperature variation with days at cross section x=1

当原油存储时间为第2天至第6天时,其温度变化趋势与第1天类似,进一步观察发现随着时间推移,罐底处原油的温度逐渐升高,在第6天结束时升至约-8℃,但X=1截面处原油温升趋势趋于平缓,该现象的主要原因为储罐中心有1根350℃的导热管,导热管距罐底较近热量逐渐向罐底扩散,导致随着存储时间的推移罐底处原油的温度逐渐升高。另外在此6天之内,距离罐底0.5m处的温度几乎都维持在38℃左右,表明自该位置以上的原油均为液态原油。

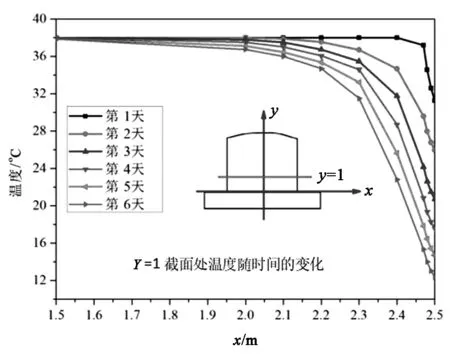

图7描述了不同存储时间Y=1截面处原油温度随横向距离(即+X方向)的变化趋势,从图7中可以看出,当原油存储时间为1天时罐壁附近温度最低约为31℃,远离罐壁处原油温度逐渐升高并在距离罐壁约0.1m处温度趋于恒定(38℃)。其主要原因为,虽然环境温度为-30℃与原油的温差大,但是罐壁外侧的保温材料是100mm厚的岩棉其导热系数较低,导致罐壁附近原油的散热量较少则相应的原油温降较低;距罐壁较远的原油由于散热量逐渐降低则温度相应升高,在距离罐壁0.1m以外的温度趋于恒定,与初始温度接近,表明自该位置以外的原油为液态。

图7 不同存储时间y=1截面处原油温度随横向距离变化Fig.7 Crude oil temperature variation with days at cross section y=1

当原油存储时间为第2天至第6天时,其温度变化趋势与第1天类似,进一步观察发现随着时间推移,罐壁处原油的温度逐渐降低,在第6天结束时降低至约12.5℃,但Y=1截面处原油温降趋势趋于平缓,另外在此6天之内,距离罐壁0.5m处的温度几乎维持在38℃左右,表明自该位置以外的原油均为液态原油。

图8描述了不同存储时间液态原油的凝固变化趋势及第6天原油凝固云图。从图8中可以看出,随着储存天数的推移,液态原油的凝固数量逐渐增多但是原油凝固的增长趋势趋于平缓。

图8 液态原油体积分数随时间变化Fig.8 Liquid crude oil volume fraction variation with time

当原油存储时间为到第6天时液态原油的体积约占总原油总体积的83.5%左右即约有16.5%的原油被凝固,并且原油凝固现象主要发生在罐底和罐壁附近。此外由上图可知罐底附近凝固油层的厚度略大于罐壁附近凝固油层的厚度。其主要原因为,罐壁外侧覆盖100mm厚的岩棉保温层而罐底与混凝土基础直接接触并且岩棉的导热系数远小于钢的导热系数,此外,室外环境温度与混凝土基础温度都为-30℃。

4 结论

本文利用商业软件ANSYS/FLUENT对高温导热油在储罐中心附近加热原油进行了数值模拟研究,并重点分析了罐壁和罐底附近的原油温度分布情况及凝固油层的分布情况,结论如下:

(1)储存初期,原油、储罐及混凝土基础的温度分布较为均匀,当原油存储到第6天时,罐内原油温度出现分层现象,以导热管为中心原油温度逐渐降低,并且罐底附近原油温度低于罐壁附近原油温度。

(2)原油储存期间土壤热影响区出现了热分层现象,表明其对储罐底部温度分布具有一定的影响,后续实际工程中应考虑土壤对储罐温度分布的影响。

(3)当原油存储时间至第6天时约有16.5%的原油凝固,凝固现象主要发生在罐壁和罐底附近,此外罐底附近原油凝固层的厚度略大于罐壁附近原油凝固层厚度。

(4)如果利用电磁加热导热油,导热油加热原油的方式,即便采用市面上的高温导热油,也会发生凝固现象,此次模拟结果可为新疆某油田原油储罐加热方式改造项目提供一定的理论指导。