EBZ160掘进机关键参数的改进设计

王 伟

(山西晋煤集团金明矿业有限责任公司, 山西 晋城 048006)

引言

掘进工作面作为煤炭开采的基础,掘进效率间接影响采煤效率,而掘进效率受制于掘进机的性能,掘进机的性能由其构件所决定。截割头和内伸缩臂作为掘进机的关键构件,其对掘进效率、设备的可靠性以及降低能耗等方面具有重要意义。针对掘进机关键部件的设计结合实践经验完成,不仅设计周期较长,而且最终成型掘进机的性能不能够满足实际生产的需求[1]。因此,需结合理论仿真计算的手段对掘进机关键部件参数进行优化设计。

1 EBZ160掘进机概述

本文以EBZ160掘进机为研究对象,EBZ160掘进机由机械、液压以及电气三大系统组成。其中,机械系统主要包括有截割系统、行走系统以及装载系统;液压系统主要包括有液压管路和液压元气件等;电气系统主要包括有电气元器件及线路等。本文以EBZ160掘进机的内伸缩臂为主要研究对象,对其关键参数进行优化设计。

EBZ160掘进系统采用电动和液压两种联合驱动方式,其最大截割高度为4.35 m,最大截割宽度为6.64 m,可适用工作面的最大角度为16°,卧底深度为250 m[2]。EBZ160掘进机各分系统的关键参数如表1所示。

2 EBZ160掘进机的有限元分析

本文采用SolidWorks三维建模软件和ANSYS有限元分析软件对EBZ160型掘进机的内伸缩臂进行有限分析。

2.1 EBZ160掘进机有限元模型的建立

本文根据EBZ160型掘进机各部件的结构尺寸,基于Solidworks三维建模软件完成EBZ160型掘进机内伸缩臂部件中各个零件的三维模型,包括有主轴、伸缩内筒、花键套、浮动密封架、伸缩外筒、伸缩保护筒等零件[3]。根据实际尺寸完成上述零件的三维模型后,在SolidWorks三维建模软件中将零件装配成内伸缩臂部件,并对内伸缩臂的装配体进行干涉检查。

表1 EBZ160掘进机分系统关键参数

2.2 EBZ160掘进机内伸缩臂有限元仿真设置

EBZ160掘进机内伸缩臂中液压油缸的推动力通过伸缩保护筒—伸缩内筒—轴承等零件的传递过程,将动力传递至截割头主轴,从而实现了掘进机截割头的纵向运动。为真实得出内伸缩臂在实际掘进过程中的状态,采用最恶劣的情况对伸缩臂进行仿真分析。即设定的仿真载荷参数如下:截割头所承受的最大推进力为134 kN;截割头所承受的最大横向摆动力为129 kN;内伸缩臂的最大推动力为400 kN[4]。

仿真模型中内伸缩臂的主轴选型材料类型为35CrMo;伸缩臂其他零部件的选型材料为20CrMo。将上述材料在SolidWorks三维建模软件中进行设置。根据掘进机内伸缩臂零件尺寸的不同,选择不同的网格划分手段。其中,轴承网格划分的基准尺寸为10 mm;主轴及花键套网格划分的基准尺寸为40 mm;其余零件网格划分的基准尺寸为80 mm。

2.3 EBZ160掘进机内伸缩臂有限元仿真结果

完成上述仿真设置后将三维模型导入ANSYS有限元分析模型中,对内伸缩臂的关键零件进行有限仿真分析,仿真结果如下:

1)经仿真可知,伸缩保护筒所承受的最大应力值为1 043 MPa,而20CrMo的许用应力值为950 MPa,且最大应力位于伸缩保护筒筒体与接耳相连接的位置;伸缩保护筒变形的最大位移为3.82 mm。经研究可知,此处位置应力超过许用应力的原因为建模时的连接处设为圆角,导致应力集中[5]。综上所述:伸缩保护筒的结构合理。

2)经仿真可知,伸缩外筒的最大应力值为377 MPa,远小于20CrMo的许用应力;且伸缩外筒的最大变形量为0.378 mm,变形均匀,无明显突变的现象。但是,伸缩外筒所允许的最大变形量为0.23 mm。因此,伸缩外筒的变量较大,导致其在实际运行中磨损严重。故需对伸缩外筒的结构进行改进。

3)经仿真可知,伸缩内筒的最大应力值为131 MPa,远小于20CrMo的许用应力;且伸缩内筒的最大变形量为1.81 mm,变形均匀,无明显突变的现象。但是,伸缩内筒所允许的最大变形量为0.23 mm。因此,伸缩内筒的变量较大,导致其在实际运行中磨损严重。故需对伸缩内筒的结构进行改进。

综上所述,对掘进机伸缩内臂关键零件进行有限元仿真分析可知,伸缩外筒和伸缩内筒的变形量较大,需对其结构进行改进设计。

3 E B Z 1 6 0掘进机伸缩内臂关键参数的改进

经仿真分析可知,在外部载荷及结构一定的情况下,材料的刚度越大,其所承受的变形量越小。但是,考虑到改造成本的因素下,当前机械材料的刚度差不多。因此,重新改变材料对伸缩内臂变形量的改善较小。

在外部载荷及材料一定的情况下,可通过对伸缩内筒和外筒的结构进行改进,减小伸缩内筒和外筒的变形量。但是,单纯改变伸缩内外筒的结构还需对伸缩内臂其他结构进行重新设计,耗时较长且其他结构重新设计后并未能够100%确保重新设计后结构的刚度足够。

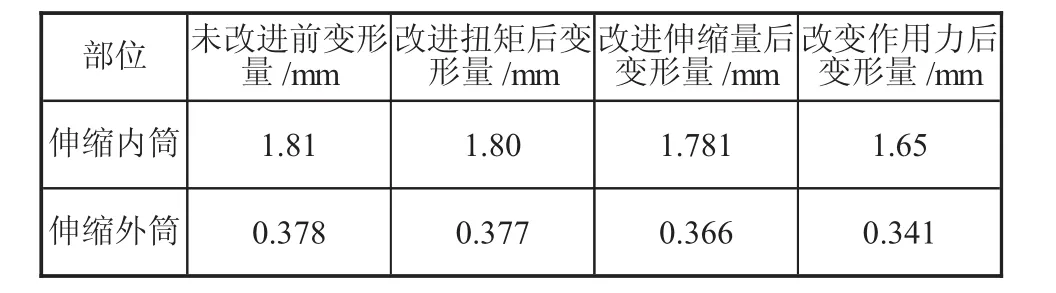

综上所处,只能通过确保掘进机伸缩内臂的外部工作载荷对其变形量进行改善。经研究可知,可对伸缩内臂的扭矩、伸缩量以及作用力进行优化达到减小内外筒变形量的目的,如表2所示。

表2 不同外部载荷下变形量的变化情况

分析表2可知,减小掘进机伸缩内臂外部载荷后伸缩内外筒的变形量均能够得到改善,但是,减小扭矩和伸缩量后对应内外筒的变形量改善很小,而减小作用力后对应内外筒的变形量改善很明显。因此,在实际生产中可通过控制掘进机伸缩内臂所承受的作用力解决其内外筒磨损严重的问题。

4 结语

掘进机作为掘进工作面的关键设备,其各分系统及其整机的性能直接决定了掘进工作面的掘进效率。在实际掘进过程中,掘进机零部件由于外部载荷、结构不合理以及材料选型不合理等均会影响掘进机的性能,而对掘进机结构和材料重新设计选型时成本过大,因此可通过控制掘进机的外部载荷保证掘进机的性能。