航天飞行器防热涂层烧蚀行为及机理研究

严 旭,王洪波,范新中,杨东生,高 超,贺 晨,王毅飞

(1. 中国运载火箭技术研究院; 2. 航天材料及工艺研究所; 3. 空装驻北京地区第三军事代表室:北京 100076)

0 引言

烧蚀防热涂层通过自身质量损失时所发生的化学吸热、相变等实现对基体的热防护,具有热防护效率高、施工简便、成本低等特点,是复杂气动外形飞行器外表面热防护的首选方案[1-4]。硅橡胶基烧蚀防热涂层采用以Si—O键为主链的硅橡胶作为树脂基体,相比其他有机烧蚀防热涂层,具有耐高温性能突出、耐低温性能好、延展率高等优点,被广泛应用于航空航天领域[5-7]。

硅橡胶涂层的烧蚀性能很大程度上取决于其树脂基体、树脂基体与功能填料以及功能填料之间发生的物理化学变化,这些变化可以赋予硅橡胶涂层多种热耗散机制,同时能使硅橡胶涂层烧蚀后仍维持原有形貌[8-10]。国内外研究者系统研究了多种填料对硅橡胶烧蚀速率和陶瓷化结构的影响[11-16]。Hanu等[17]研究了氧化铁、云母等对硅橡胶热稳定性的影响,发现二者均能提高硅橡胶的热稳定性。现阶段的研究大多仅讨论涂层功能填料之间的物理化学作用,对于树脂基体内的物理化学变化考虑较少,且由于对树脂基体的裂解机理认知不清,通常片面地将树脂的裂解等效于硅氧、硅碳等基元反应,从而无法准确描述硅橡胶涂层的烧蚀行为。

本文从树脂基体和功能组元2方面对新型抗烧蚀硅橡胶涂层进行研究,对比甲基苯基硅橡胶及甲基乙烯基硅橡胶的裂解温域,分析几种功能组元对硅橡胶静态烧蚀性能的影响,并从宏观、介观、微观3个尺度分析硅橡胶涂层烧蚀前后的变化,给出涂层的烧蚀机理。

1 实验材料及方法

1.1 实验材料及涂层制备

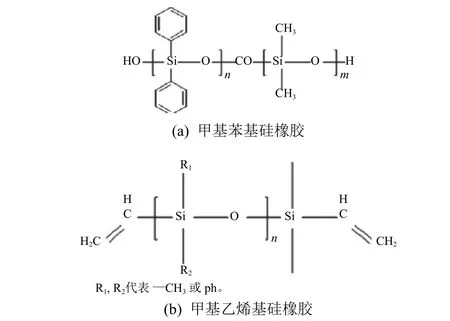

分别由上海树脂厂及中蓝晨光化工研究设计院有限公司提供2种硅橡胶(甲基苯基硅橡胶和甲基乙烯基硅橡胶),它们的基体结构式如图1所示。甲基苯基硅橡胶采用硅羟基与硅烷偶联剂在有机锡催化下脱醇固化,黏度为7000 cP,苯基含量为8%;甲基乙烯基硅橡胶采用硅氢加成方式固化,黏度为6000 cP,乙烯基含量为 0.045 mol/100 g。

制作实验用硅橡胶涂层试样时,按照质量比例称取硅橡胶100份,在其中添加功能组元15份后按照一定比例添加混合填料(包括一定量玻璃微球和短纤维),然后倾倒在 200 mm×200 mm 的模具中分别在120 ℃及60 ℃下7天固化。本研究中添加的功能组元分别为铁红(red iron)、云母(mica)和白炭黑(silica particles)。

图1 2 种硅橡胶基体的结构式Fig. 1 The structural formula of two kinds of silicone rubbers

1.2 表征及分析方法

1)热稳定性分析

将3~10 mg试样加入氧化铝坩埚中,在N2气氛下由室温升温至800 ℃,升温速率为10 ℃/min,通过 STA 449Netzsch(SELB,GERMANY)同步热分析仪测试硅橡胶的热分解性能。

2)显微组织观测

采用LEICAS440扫描电镜观察涂层断面。

3)红外光谱分析

采用KBr压片法测量对硅橡胶官能团进行分析,实验设备为傅里叶红外光谱仪(VERTEX V70,BRUKER),其扫描范围为 4 000~400 cm-1。

4)马弗炉烧蚀实验

将ϕ30 mm×5 mm的硅橡胶涂层试样置于陶瓷坩埚并分别在 400、600、800 ℃ 马弗炉中烧蚀 5 min后静置冷却。烧蚀前后采用电子天平(精度0.01 g)测量试样的质量,计算质量损失(速)率。

5)高温燃气流烧蚀实验

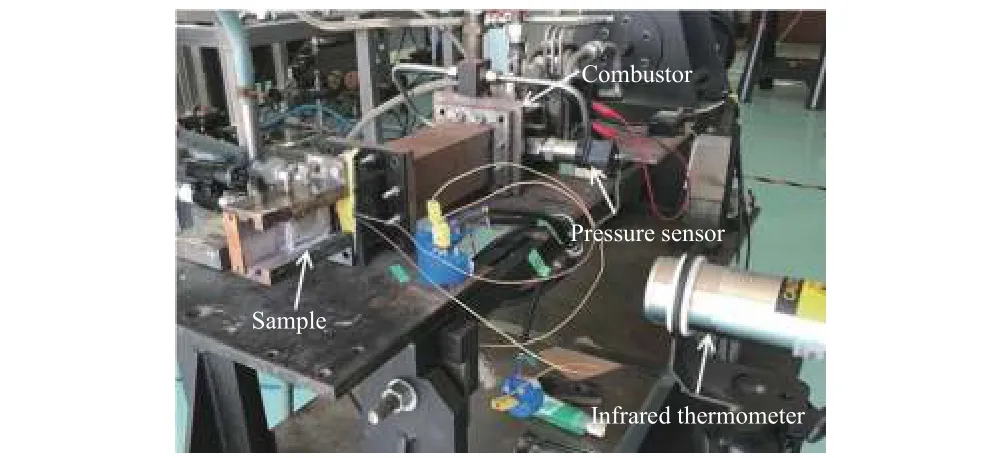

以甲烷及空气燃烧后的混合气为燃气流,模拟涂层表面的气动热环境。将带有硅橡胶涂层的试验件通过工装固定在实验台上,试验件尺寸40 mm×40 mm,涂层厚度 5 mm,基材为 2A12铝合金。实验中用红外测温仪测量试验件背部及表面温度。实验装置如图2所示。

图2 高温燃气流烧蚀实验装置Fig. 2 Experiment facility of high temperature gas flow ablation experiment

2 结果与讨论

2.1 硅橡胶裂解温域研究

图3为甲基苯基硅橡胶和甲基乙烯基硅橡胶基体的TG-DTG分析曲线。从图3(a)中可以看出:甲基苯基硅橡胶的热解分为3个阶段,第1阶段——220~320 ℃,质量损失约10%;第2阶段——320~480 ℃,质量损失约 30%;第 3 阶段——480~630 ℃,最终(800 ℃)质量残余约30%。甲基乙烯基硅橡胶的热分解分为2个阶段,第1阶段——370~480 ℃,质量损失约10%;第2阶段——480~780 ℃,最终(800 ℃)质量残余约70%。从图3(b)可用看出:甲基苯基硅橡胶的热分解速率有较大幅度波动,在380 ℃时达到最大值,此时的质量损失速率约为0.48%/min;甲基乙烯基硅橡胶的热分解速率相对较稳定,质量损失速率始终未超过0.1%/min。

图3 2 种硅橡胶基体的 TG-DTG 分析结果Fig. 3 TG-DTG curves of methyl phenyl silicone rubber and methyl vinyl silicone rubber

2.2 功能组元对硅橡胶烧蚀性能的影响

图4所示为添加不同功能组元后2种硅橡胶涂层经马弗炉烧蚀实验前后的宏观形貌变化,可以看出:经400 ℃×5 min烧蚀后2种硅橡胶涂层变化均不显著。甲基苯基硅橡胶涂层,经600 ℃×5 min烧蚀后涂层收缩,表面脱粘,并有少量粉化脱落;经800 ℃×5 min烧蚀后添加3种功能组元的涂层均已粉化。甲基乙烯基硅橡胶涂层,经600 ℃×5 min烧蚀后大多呈白色,并产生少量鼓泡,形状变化明显,涂层表面出现裂纹及孔洞;经800 ℃×5 min烧蚀后裂纹及孔洞更加显著,添加铁红的涂层明显开裂,添加云母的涂层除产生孔洞外,伴随少量脱落,添加白炭黑的涂层则产生大量孔洞。

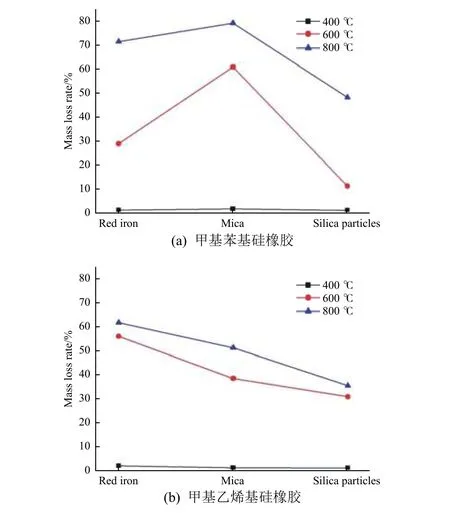

图5所示为添加不同功能组元后2种硅橡胶涂层经马弗炉烧蚀后的质量损失率:在400 ℃×5 min条件下,2种硅橡胶涂层均未发生明显质量损失,质量损失率不超过 5%。在 600 ℃×5 min条件下,2种硅橡胶涂层的质量损失率显著增加,甲基苯基硅橡胶添加云母后的质量损失率最高,为61.06%;甲基乙烯基硅橡胶添加铁红后的质量损失率最高,为 55.85%。在 800 ℃×5 min条件下,2种涂层的质量损失率均较600 ℃×5 min条件下继续升高,甲基苯基硅橡胶添加云母后的质量损失率达到79.16%,甲基乙烯基硅橡胶添加铁红后的质量损失率达到61.57%。甲基苯基硅橡胶和甲基乙烯基硅橡胶涂层均为添加白炭黑后的质量损失率最小,在800 ℃×5 min条件下分别为48.45%和35.37%。

图5 添加不同功能组元后2种硅橡胶涂层经马弗炉烧蚀后的质量损失率Fig. 5 Weight loss rate of silicone rubbers with different functional components after muffle roaster test

图6为添加不同功能组元后2种硅橡胶涂层经600 ℃×5 min烧蚀后的微观组织形貌。可以看出:添加铁红后的甲基苯基硅橡胶的断面呈分散的团聚体,且散布着硅橡胶基体高温下分解产生的SiO2粉末;而添加铁红后的甲基乙烯基硅橡胶涂层较为致密,只是在内部产生了裂纹,涂层上表面附着硅橡胶热解产生的SiO2粉末。添加云母后,2种硅橡胶涂层均存在大量的孔洞及硅橡胶的高温热解产物。添加白炭黑后,2种硅橡胶涂层均较为致密,产生的裂纹及孔洞较少。

图6 添加不同功能组元后 2 种硅橡胶涂层经 600 ℃×5 min烧蚀后的微观形貌Fig. 6 Microstructure of methyl phenyl silicone rubber and methyl vinyl silicone rubber with various additives after muffle roaster test (600 ℃×5 min)

2.3 裂解机理分析

图7为2种硅橡胶基体经马弗炉烧蚀前后的红外光谱,其中在 3400、2934、1261、1090 cm-1处的特征峰分别为 O—H、C—H、Si—CH3以及 Si—O键的伸缩振动。从图中可以看出:相比于烧蚀前,甲基苯基硅橡胶在3400 cm-1处的特征峰随着烧蚀温度的升高逐渐升高;而甲基乙烯基硅橡胶则相反,在3400 cm-1处的特征峰烧蚀前较高,烧蚀后随着烧蚀温度升高逐渐降低。这是因为甲基苯基硅橡胶在高温下脱除苯基和甲基,发生侧基交联反应,生成SiO2;而甲基乙烯基硅橡胶侧基交联后,主要生成Si—O—C陶瓷。2种硅橡胶在2934 cm-1处和1261 cm-1处的特征峰均在烧蚀后降低,这是由于在高温下2种硅橡胶均发生降解,甲基侧基以甲烷或环硅氧烷的形式从体系中释放出来,从而导致C—H键和Si—CH3键数量下降。2种硅橡胶在1090 cm-1处的特征峰也在烧蚀后显著升高,这代表着无定形SiO2和Si—O—C陶瓷的产生导致Si—O键数量上升。

图7 2种硅橡胶基体经马弗炉烧蚀前后的红外光谱Fig. 7 FT-IR graphs of two kinds of silicone rubbers after muffle roaster test

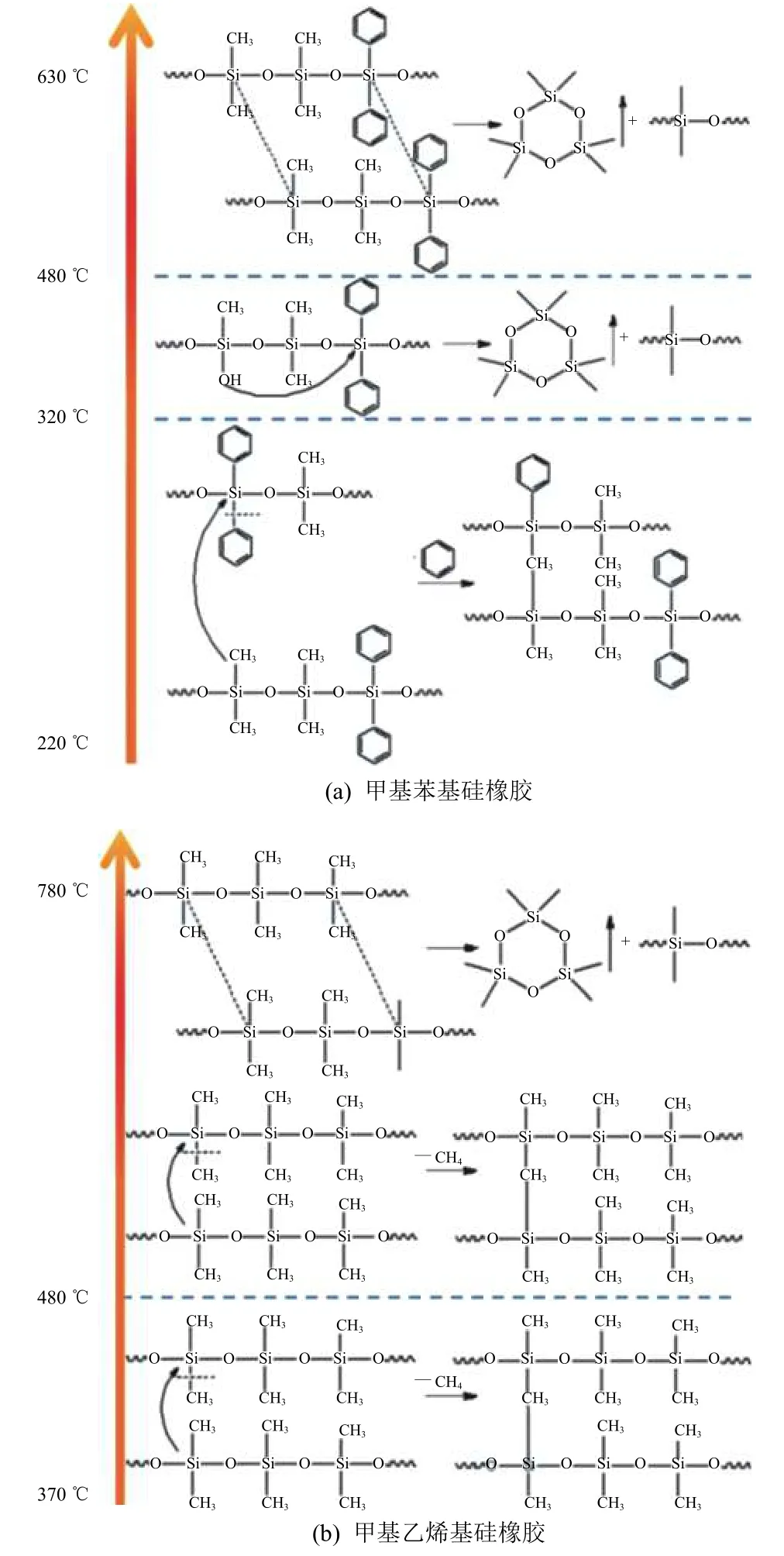

分析可知,甲基苯基硅橡胶在有氧环境下的热分解过程主要分3个阶段,如图8(a)所示:第1个阶段是侧基苯环断裂,生成气态苯分子,同时甲基侧基失去1个H原子,以亚甲基的形式与另1个Si原子相连;第2阶段是硅橡胶主链上残余羟基引发“回咬”,生成环硅氧烷单体;第3阶段是硅橡胶主链通过链间折叠的方式发生环降解,生成环硅氧烷气体。主链“回咬”和折叠式环降解均会导致硅橡胶交联密度下降,树脂基体解体,防热涂层“粉化”。

甲基乙烯基硅橡胶的热分解过程如图8(b)所示:首先发生侧基交联反应,脱去1个甲烷分子;随着温度升高,侧基交联反应与折叠式环降解同时发生。相比于甲基苯基硅橡胶,甲基乙烯基硅橡胶侧基交联反应在裂解过程中占有更高的权重,导致涂层交联密度上升,高温下发生“陶瓷化”反应,因此甲基乙烯基硅橡胶具有较好的力学性能和热稳定性。白炭黑的主要成分为SiO2,在烧蚀过程中,硅橡胶的Si—O—Si结构和白炭黑表面的羟基之间容易形成氢键,氢键会导致硅橡胶主链刚性增加,从而抑制主链“回咬”和折叠式环降解,提升硅橡胶的耐热性,因此2种硅橡胶基体添加白炭黑后的烧蚀残重均较高[18-19]。甲基苯基硅橡胶添加云母后的质量损失率最高,是因为云母中含有较多碱金属离子,而碱金属离子会通过“外催化”的方式以插入配位机理催化硅橡胶发生环降解导致硅橡胶残重降低[20-21]。

图8 2 种硅橡胶基体的高温热解机理Fig. 8 The degradation mechanism of silicone rubbers in high temperature

图9为添加不同功能组元后2种硅橡胶涂层经800 ℃×5 min烧蚀后的红外光谱。由图9(a)可见:经过烧蚀,添加白炭黑的甲基苯基硅橡胶在1261 cm-1处和 800 cm-1处仍有较强的 Si—C 吸收峰,证明存在一定有机物;而添加云母和铁红的甲基苯基硅橡胶内基本不再含有Si—C键,已完全烧蚀成无定形SiO2。由图9(b)可见:添加3种功能组元后的甲基乙烯基硅橡胶在1261 cm-1处和800 cm-1处均有较强的Si—C吸收峰,证明其耐热性优于甲基苯基硅橡胶;添加白炭黑的甲基乙烯基硅橡胶在2934 cm-1处的吸收峰强于其他2个体系的,证明添加白炭黑的甲基乙烯基硅橡胶含有更多的C—H键,甲基侧基残余更多,耐热性能更好。

图9 添加不同功能组元后 2 种硅橡胶涂层经 800 ℃×5 min烧蚀后的红外光谱Fig. 9 FT-IR of silicone rubbers with different functional components after muffle roaster test (800 ℃×5 min)

2.4 考核验证

1)马弗炉烧蚀实验以马弗炉烧蚀实验对2种硅橡胶涂层的耐热性能进行考核,结果在经 800 ℃×5 min 烧蚀后,甲基苯基硅橡胶涂层表面鼓泡,质量残余仅为51.15%;而甲基乙烯基硅橡胶涂层表面平整,明显优于甲基苯基硅橡胶涂层的状态,质量残余为62.85%。图10所示为添加混合填料后2种硅橡胶涂层在800 ℃×5 min烧蚀后的截面形貌,可以看出甲基苯基硅橡胶基体经烧蚀后产生的孔洞密度较高。

图10 添加混合填料后 2 种硅橡胶涂层经 800 ℃×5 min 烧蚀后的微观组织形貌Fig. 10 Microstructure of silicone rubber based thermal protective coatings after 800 ℃×5 min ablation

2)高温燃气流烧蚀实验

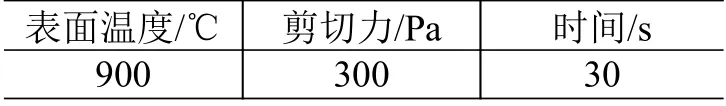

以高温燃气流烧蚀实验对2种硅橡胶涂层的烧蚀性能进行考核,实验条件如表1所示。烧蚀实验完成后2种涂层的宏观形貌如图11所示,从图中可以看出,甲基苯基硅橡胶涂层表面大量开裂,而甲基乙烯基硅橡胶涂层表面平整。

表1 高温燃气流烧蚀实验条件Table 1 The condition of high temperature gas flow experiment

图11 2种硅橡胶涂层经高温燃气流烧蚀实验后的形貌Fig. 11 The macro morphology of silicone rubber based thermal protective coatings after high temperature gas flow ablation experiments

3 结论

本文首先通过TG-DTG分析了不同硅橡胶基体的热分解行为,之后结合马弗炉烧蚀实验研究了铁红、云母以及白炭黑等3种功能组元对硅橡胶基体静态烧蚀质量损失率及热分解行为的影响,最后结合FT-IR、SEM分析了影响机理,结论如下:

1)甲基苯基硅橡胶在高温有氧环境下首先发生侧基苯环断裂;其次是硅橡胶主链上的残余羟基引发“回咬”,生成环硅氧烷单体;最后硅橡胶主链通过链间折叠的方式发生环降解,生成环硅氧烷气体。主链“回咬”和折叠式环降解均会导致硅橡胶交联密度下降,从而使树脂基体的力学性能下降。

2)甲基乙烯基硅橡胶在高温下首先发生侧基交联反应;其次是侧基交联反应与折叠式环降解同时发生。甲基乙烯基硅橡胶侧基交联反应在裂解过程中占有更高的权重,导致涂层交联密度上升,高温下发生“陶瓷化”反应,因此甲基乙烯基硅橡胶具有较好的力学性能和热稳定性。

3)白炭黑表面的羟基与硅橡胶的Si—O—Si结构之间容易形成氢键,氢键的存在会导致硅橡胶主链刚性增加,从而提高硅橡胶的耐热性。云母、铁红等均会在高温下与硅橡胶基体产生共融,减缓硅橡胶基体的高温裂解。

4)马弗炉烧蚀及高温燃气流烧蚀实验考核结果表明,相比于甲基苯基硅橡胶涂层,甲基乙烯基硅橡胶涂层具有更好的烧蚀性能。