BX1K型车电气厂修工艺难点分析及对策

熊元洋

摘 要:该文阐述了BX1K型集装箱专用平车的结构特点,充分识别供电线路、信号传输装置的厂修要求,分析了供电线路、信号传输装置的厂修工艺难点,制定详细的工艺措施,解决了试修过程中供电线路及信号传输装置结构复杂、检修质量要求高以及工艺难度大等难题。

关键词:BX1K;供电线路及信号传输装置;工艺难点;工艺措施

中图分类号:TM92 文献标志码:A

BX1K型集装箱专用平车(加装供电线路及信号传输装置)(以下简称“BX1K型车”)由中车北京二七车辆有限公司设计,在原有X1K型集装箱专用平车结构基础上增加电力输送管线后,适应于在中国标准轨距上运行、可用于运输外接电源式冷藏集装箱,单路线路最大电路输送能力为92 kW,最大可满足运输8个冷藏集装箱的要求,信号传输装置满足轴温监测及无线传输要求。

1 车辆结构简介

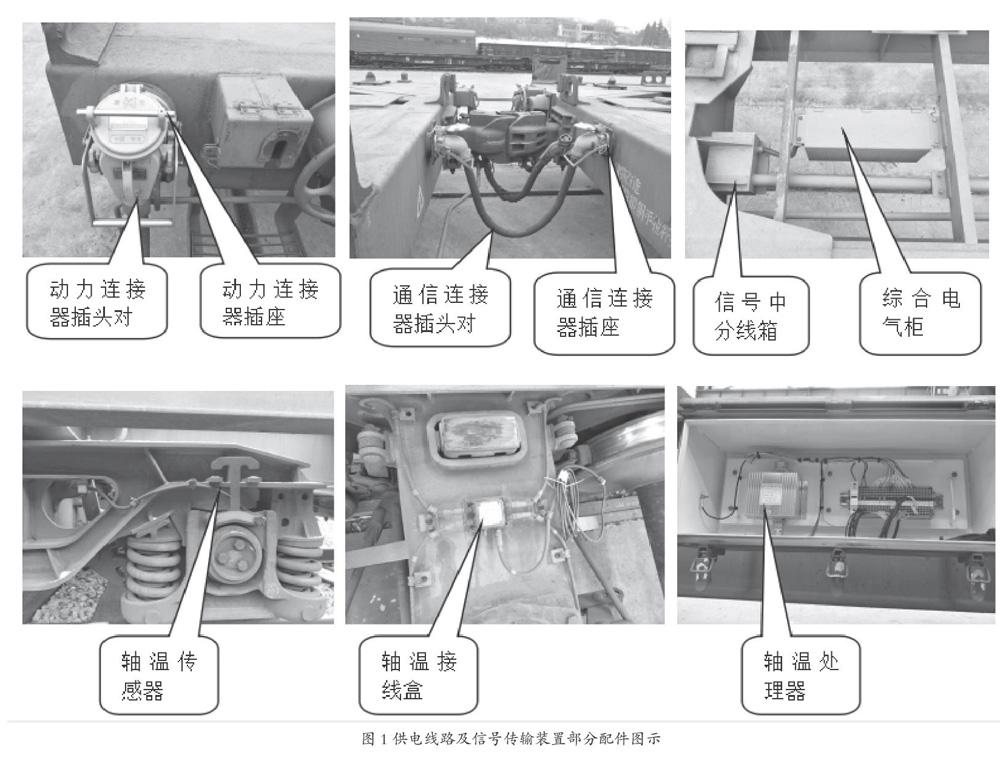

BX1K型车是在原有X1K型集装箱专用平车基础上对底架、底架附属件、风制动装置、手制动装置、车钩缓冲装置、供电线路、信号传输装置进行改造。其中供电线路主要是由动力连接器、冷藏箱专用输出插座、电线电缆、接线座、主干线分线箱、插座分线箱、穿线管及安装附件和接地扁线等组成的。信号传输装置主要是由通信连接器、防水航空插头、通信电缆、轴温接线盒、轴温传感器、轴温处理器、车载编程器、半无缘电子标签、分线箱、穿线管及安装附件、电气安装柜等组成。供电线路及信号传输装置部分配件如图1所示。

2 供电线路及信号传输装置厂修工艺难点分析

BX1K型车为公司首次检修的带电气装置的车型,供电线路及信号传输装置的检修属于“三新”项点,且电气配件结构较为复杂,尤其是信号传输装置,属于工艺人员从未接触过的全新工艺,检修工艺复杂,质量安全控制极其严格;再加上该车型前期改造因设计方案不断改进而导致结构存在差异,一种车型存在多种方案,不同方案的车型检修工艺同样有差异,所以对检修标准的识别、理解、掌握至关重要。

通过对比分析,BX1K型车的检修工艺在公司现有的X1K型集装箱专用平车的基础上增加了供电线路及信号传输装置的分解、检修、安装及试验、整车通信落成试验等作业内容,为了满足各工序作业场地及作业标准要求,确保产品质量合格,车辆需要来回倒运,各车间存在交叉作业,因此工艺流程的制定尤为重要。

拆分供电线路及信号传输装置各接头时,如果操作不当,易造成底座、插头和导线等配件损坏,将延长检修周期并增加检修成本;此外,由于车辆新造时存在制造误差,且各公司在对该车型加装供电线路及信号传输装置改造时,车体部分配件尺寸有偏差,加装的电气配件型号有差异,加之导线的下料长度也不一致,因此供电线路及信号传输装置配件的互换性较差。

该车厂修时需要抛丸除锈,供电线路及信号传输装置穿线管内电线电缆拆分后,如果防护不当,抛丸时钢丸会破坏各底座、分线箱及分线三通螺纹,并进入穿线管内,导致供电线路及信号传输装置配件无法组装,车辆运输过程中穿线管内电线电缆存在破损的风险,影响车辆运用安全。

3 供电线路及信号传输装置厂修工艺难点解决措施

为了解决上述工艺难点,试修前仔细分析了车体、供电线路及信号传输装置等图纸结构,结合现车结构特点,深入分析并制定了如下工艺措施,保证产品质量。

3.1 识别“三新”项点,确保满足检修要求

仔细识别GB/T 12817—2004《铁道客车通用技术条件》[1]、TB/T 2226—2002《铁道客车用集中轴温报警器技术条件》[2]、TB/T 2249—1996《铁道客车车电配线绝缘电阻试验方法》[3]、TB/T 2227—1996《铁道客车车电配线耐压试验方法》[4]等21项国家标准及铁道行业标准,以及特货装函〔2017〕47号(中铁特货公司关于呈报《BX1K型集装箱专用平车供电线路及轴温检测系统厂修技术要求(暂行)》的函)等文件要求,编制该车型检修工艺对照表,以生产六要素为切入点,逐条梳理公司现有条件能否满足检修要求。

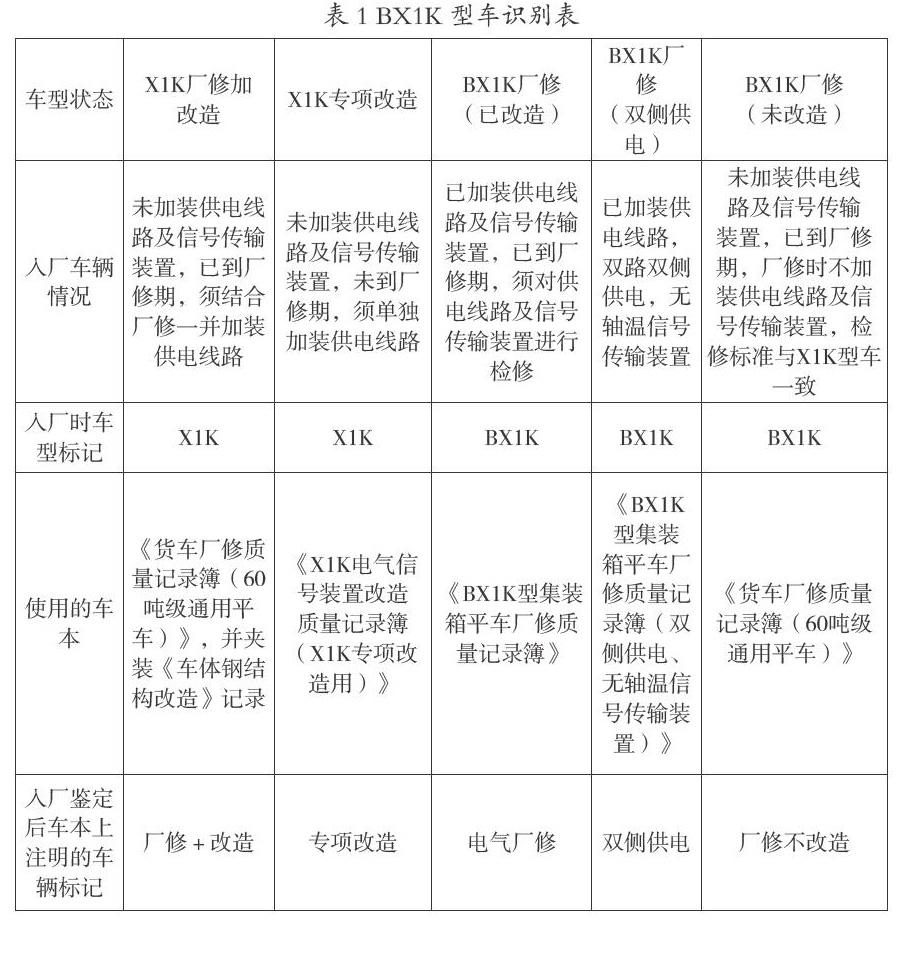

目前公司改造或检修的BX1K型车状态较多,為了避免后续工作中出现混乱,对各种类型的BX1K型车改造或检修的车辆标识进行区分,车辆入厂鉴定时明确检修或改造方案,各生产单位检修前核实车辆信息传递记录,避免错改、错修,改造或检修的BX1K型车识别表见表1。

入厂车辆情况 未加装供电线路及信号传输装置,已到厂修期,须结合厂修一并加装供电线路 未加装供电线路及信号传输装置,未到厂修期,须单独加装供电线路 已加装供电线路及信号传输装置,已到厂修期,须对供电线路及信号传输装置进行检修 已加装供电线路,双路双侧供电,无轴温信号传输装置 未加装供电线路及信号传输装置,已到厂修期,厂修时不加装供电线路及信号传输装置,检修标准与X1K型车一致

入厂时车型标记 X1K X1K BX1K BX1K BX1K

使用的车本 《货车厂修质量记录簿(60吨级通用平车)》,并夹装《车体钢结构改造》记录 《X1K电气信号装置改造质量记录簿(X1K专项改造用)》 《BX1K型集装箱平车厂修质量记录簿》 《BX1K型集装箱平车厂修质量记录簿(双侧供电、无轴温信号传输装置)》 《货车厂修质量记录簿(60吨级通用平车)》

入厂鉴定后车本上注明的车辆标记 厂修+改造 专项改造 电气厂修 双侧供电 厂修不改造

为了提升工程技术人员对BX1K型车技术特点、厂修工艺及质量标准等相关知识的理解,顺利完成该车型厂修试修工作,保证产品检修质量,组织对公司相关单位工程技术人员、质量检查人员、操作人员进行《BX1K型集装箱专用平车厂修试修工艺》培训,编制了《BX1K型车电气配件检修作业指导书》、《BX1K型车电气配件装车作业指导书》等11份工艺文件,及《BX1K型车综合电气柜内接线端子图》,能够有效指导生产。

识别该车供电线路及信号传输装置检修技术要求,尤其是电气配件的相关试验要求,对试验设备进行选型,确保试验设备技术参数满足试验要求;规划设计BX1K型车检修作业区域,以满足电气配件分解、检修、安装及试验作业环境要求。

该车供电线路及信号传输装置配件为专用配件,通过第一组车试修发现,每辆车供电线路及信号传输装置配件的损坏情况均不一样,且配件采购周期较长,为此依据第一组车的试修经验,对该车的易损件及必换件做了修订,保证批量生产时电气配件供应及时。

3.2 根据各工序作业要求,制定工艺流程

由于该车型检修时各车间存在交叉作业,车辆须来回倒运,为科学、合理地制定该车检修工艺流程,确保产品质量满足要求,深入分析了公司现有作业流程及场地,并多次组织相关单位对该车检修工艺方案进行评审,经讨论后确定了试修工艺方案,明确了试修工艺流程。

在首辆BX1K型车试修过程中,仔细分析了各工序的作业情况,发现部分工序的工艺流程还可以继续优化,在总结首辆车试修经验的基础上,对该车检修工艺流程做了部分调整并实施验证,以确保工艺流程更加合理,更加有效地指导生产。

3.3 规定供电线路及信号传输装置分解、标识要求

试修前针对供电线路及信号传输装置分解要求对作业人员做好培训,电气配件拆分过程中车辆工艺员、电气技术人员和检查员全程跟踪,要求拆分供电线路及信号传输装置各接头时,须用扳手或风扳拆分,不得使用割炬,避免损坏电气配件。

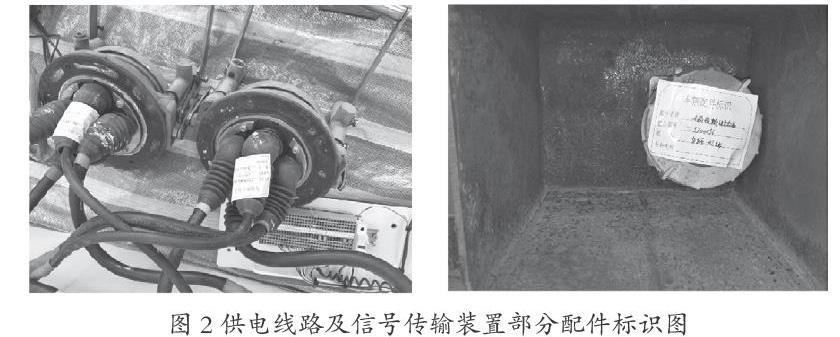

为了解决车体制造及改造误差以及电气部分型号差异及尺寸不一致等问题,要求供电线路及信号传输装置配件分解后须做好车辆标识,保证电气配件原车原走,避免供电线路及信号传输装置配件混装,解决电气配件互换性差的问题。如图2所示。

3.4 制作防护板对供电线路及信号传输装置所有外露部位进行防护

设计制作动力连接器底座、39芯通信连接器底座、冷藏箱专用输出插座防护盖板,抛丸前用螺栓、螺母将防护盖板与底座密封;将各分线箱底板及密封垫装回,并用原车螺钉紧固(螺栓不组装),对车辆进行防护,避免钢丸进入线管。

制作不带孔的分线三通支管盖,抛丸前用支管盖旋入分线三通,将分線三通螺纹部分全部包裹,避免抛丸时损坏螺纹,如图3所示。

4 结论

通过采取上述工艺措施,有效解决了BX1K型车电气厂修的工艺难点,论证了工艺方案、工艺流程的正确性及合理性,保证了该车的检修质量。

参考文献

[1]孙炎,齐兵.GB/T 12817—2004,铁道客车通用技术条件[S].北京:中国标准出版社,2004:3-7.

[2]李华,颜纯.TB/T 2226—2002,铁道客车用集中轴温报警器技术条件[S].北京:中国铁道出版社,2002:2-12.

[3]颜纯.TB/T 2249—996,铁道客车车电配线绝缘电阻试验方法[S].北京:中国铁道出版社,1997:2-3.

[4]颜纯.TB/T 2227—1996,铁道客车车电配线耐压试验方法[S]北京,中国铁道出版社,1997:2-3.