某涡轴发动机振动幅值波动故障分析

高梁

摘 要 某涡轴发动机试验时,部分振动测点出现振动总量幅值波动现象,对振动数据进行频谱分析,判断动力涡轮轴系前端出现故障。发动机下台分解的结果验证了判断,发动机重新装配上台试验,未出现振动幅值波动的现象。本文为相关故障的排除提供了诊断经验。

关键词 涡轴发动机;幅值波动;频谱分析

某涡轴发动机进行持久试车,试验开始阶段发动机振动情况良好,随着持久试车的进行,在稳态下,发动机动力涡轮转子基频振动幅值出现波动的现象,虽然振动幅值还小于限制值,但基频幅值波动的现象预示着发动机存在异常,有必要对数据进行分析以排除隐患,避免发动机状态进一步恶化,确保发动机的安全。

1振动测试系统及测点布置

为测量某航空发动机整机振动情况,设置10个振动测点,测点代号及位置如下:

1#——涡轮机匣垂直测点;2#——涡轮机匣水平测点;3#——涡轮机匣轴向测点;4#——附件传动机匣垂直测点;5#——附件传动机匣水平测点;6#——附件传动机匣轴向测点;7#——进气机匣垂直测点;8#——进气机匣水平测点;9#——进气机匣轴向测点;10#——鼓风机垂直测点。

振動测试系统结构为:机匣振动通过压电加速度振动传感器转变为电荷信号,经过高温低噪声电缆传输进入专用振动测试仪;经专用振动测试仪对电荷信号进行放大、滤波后,振动总量信号进入数采系统、通频信号进入振动记录分析仪,对发动机振动进行实时监测和试验后数据回放分析处理[1]。

2试验情况

某涡轴发动机进行持久试车,在最初阶段,发动机运行状态良好,当持久试车进行一段时间后,稳定状态下某些测点振动总量出现不稳定现象,某些测点振动总量值出现类似正弦波规律的波动,虽然振动总量未超过限制值,但该现象的出现预示着发动机存在故障,故建议停止试验,并对数据进一步分析。

3振动数据分析

对总量曲线波谷和波峰时刻振动频谱图进行分析,各测点振动频谱成分以燃发转子和动力涡轮转子基频为主,无异常频率成分,但转子基频幅值大小有差异。

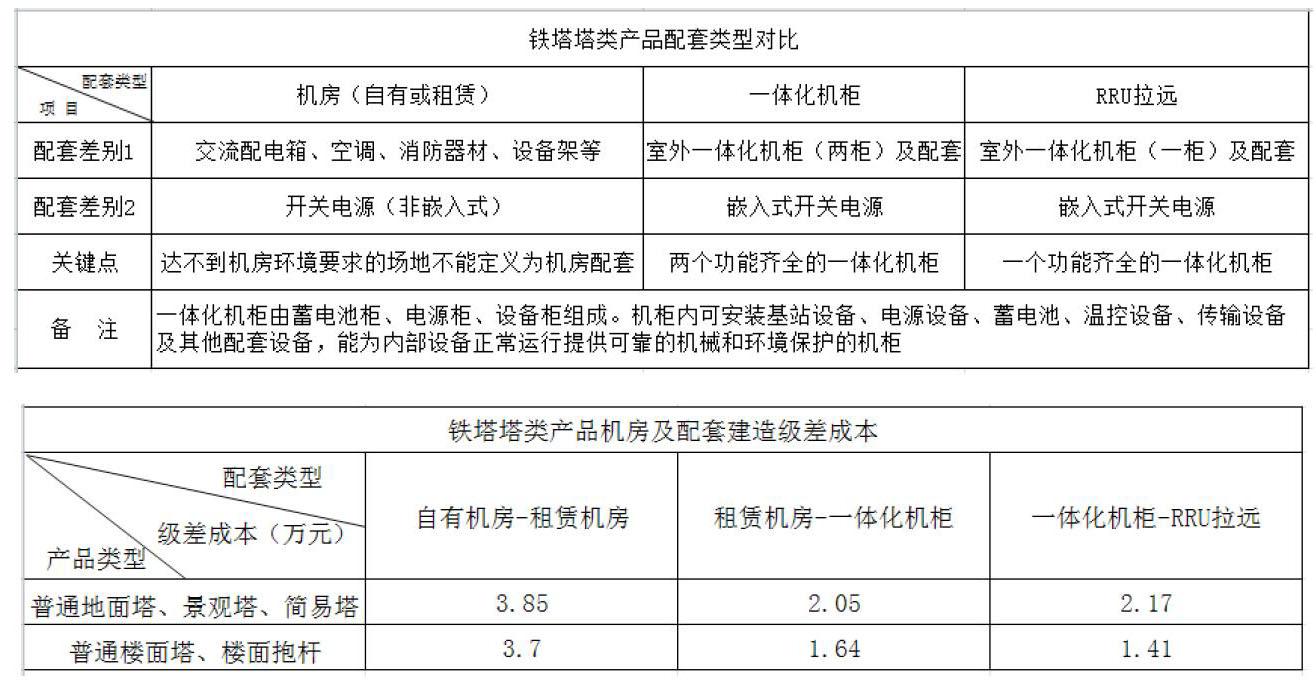

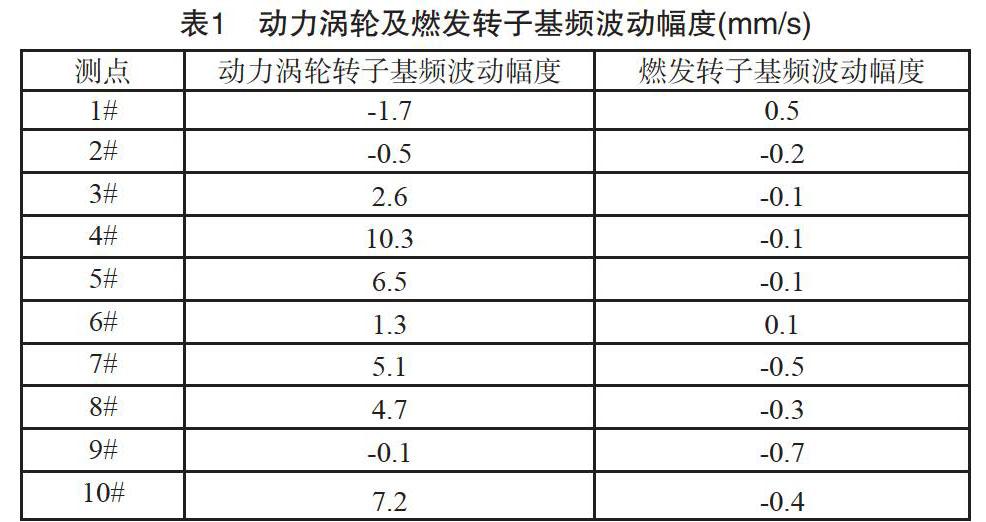

表1和表2为在总量曲线波谷与波峰时刻各个测点转子动力涡轮转子与燃发转子基频幅值与波动幅度[2]。

由表1可知,4#、5#、7#、8#、10#测点动力涡轮基频波动幅值较大,其中4#测点已达到10.3mm/s,其余测点动力涡轮基频幅值波动小于±3mm/s。由表2可知发动机上10个测点的燃发转子基频幅值波动幅度均小于±1mm/s。

由以上分析可知,在各测点振动总量幅值最小与最大时刻相比,燃发转子基频幅值几乎无变化。动力涡轮转子基频幅值有5个测点波动幅度较大,4#、5#为附件机匣的垂直和水平位置,7#、8#为进气机匣的垂直和水平位置,10#鼓风机垂直位置,从位置上看,这些测点均靠近发动机的前端,而1#、2#、3#测点为涡轮机匣测点,在发动机后端,6#、9#测点为轴向位置,幅值变化也较小。通过以上分析可定位故障位置在该涡轴发动机动力涡轮转子轴系的前端,且动力涡轮转子的径向振动情况对该故障较为敏感。

4故障情况及其机理分析

基于以上分析,发动机停止试验,下台进行分解,发现发动机动力涡轮轴的前端1号轴承的压紧螺母与轴承内环处于未压紧状态,在发动机运行过程中,前封严环组件和1号轴承内环均处于未压紧状态,产生相对滑动,从而导致前封严环组件和1号轴承内环接触面有不同程度的磨损,前封严环组件与输出轴的接触面也有不同程度的磨损。

通过该发动机在试验时出现的振动幅值的波动情况及分解检查的结果,对出现该现象进行简要分析。

任何转动部件都存在残余不平衡量,只是其大小和方向角的不同而已。在本文中,发动机动力涡轮轴和1号轴承前封严环组件均存在残余不平衡量。动力涡轮轴系的总量不平衡为各部分不平衡量得矢量和,当发动机状态良好时,封严环组件和动力涡轮轴无相对滑动,此时动力涡轮轴系的不平衡量为一定值,各测点动力涡轮转子基频幅值稳定。

当动力涡轮轴与封严环组件出现相对滑动时,由于矢量之间的角度发生变化,矢量和也发生变化,故轴系的不平衡量随着动力涡轮轴与封严环组件的相对滑动而产生变化,因此故障发生在前端,且发动机机匣的径向振动对转子不平衡较为敏感,所以发动机前端的径向测点动力涡轮转子基频幅值出现不稳、周期变化的情况,幅值变化的周期则为轴与封严环组件相对滑动的周期。

5结束语

振动数据是航空发动机试验中非常重要的数据,振动的异常预示着发动机存在潜在故障,当振动出现异常时需要及时进行排除以确保发动机的安全。本文通过监测某航空发动机试验中动力涡轮转子基频幅值的变化,判断了动力涡轮轴系前端存在故障。发动机下台分解的结果验证了判断的正确性,结合分解的结果进一步分析了出现该现象的理论机理,为同类故障的诊断提供了诊断经验与技术支持。

参考文献

[1] 熊帆,陈大力,邓晓亮.基于振动分析的某轴颈断裂故障诊断实例[J].自动化应用,2018(4):78-79,87.

[2] 邓晓亮,陈大力.振动分析在某航空发动机结构改进中的应用[J]. 电子世界,2019(1):132-133.