金坛盐穴储气库注采运行参数优化设计研究

徐帅 张青庆 李小明 盖增录 温盼盼 卫青松

华北石油管理局有限公司江苏储气库分公司

盐穴储气库运行参数设计一直是提高盐穴储气库运行效率的主控因素,也是该领域的研究热点,很多国内外学者对此进行了研究。1997 年Adams[1]对加拿大Saskatchewan 省Prairie Evaporite 矿区的盐穴储气库低压和高压运行进行了评估,认为在前三次注采气时套管鞋位置处的最低压力梯度不小于0.004 52 MPa/m,之后可以降至0.003 39 MPa/m。2007 年陈锋[2]等通过三维数值模拟方法研究了该溶腔群在不同采气速率下盐腔周的应力状态和体积变形规律,并通过分析,得到了该溶腔群的最佳采气速率。2010 年王同涛[3]利用数值模拟研究了埋深、顶跨、顶部盐层厚度、顶部相邻夹层厚度及弹性模量等参数对盐穴储气库最低运行压力的影响规律,计算结果表明盐穴顶部结构对最低运行压力影响较为显著。2015 年Mahmoudi 等[4]通过对盐穴在存储天然气等能源过程中的稳定性进行分析,认为最低运行压力直接决定着盐穴是否会发生剪胀、片帮和管柱破坏等,是一个需要慎重考虑的参数。2017 年Belzer 和DeVries[5]通过建立盐穴储气库运行过程中的三维地质力学模型,研究了埋深、盐穴直径、顶部形状、注采运行参数和盐岩力学参数等对套管柱安全的影响规律,认为注采运行参数和盐穴顶部结构对套管轴向应变影响较为显著。

本文通过利用金坛H1 盐穴储气库所在目标地层的地质特征、岩石力学参数和目标盐穴的声呐测腔数据,建立了H1 井的三维地质力学模型,对盐穴在不同低压、不同采气速率运行条件下盐穴围岩响应规律进行研究。通过引入盐穴围岩变形量、体积收缩率、剪胀安全系数和等效应变为评价指标的盐穴储气库安全性评价体系,对不同运行工况条件下的盐穴稳定性进行了定量评价。根据评价结果对H1 腔体下限压力及采气速率提出建议,为现场注采运行参数优化设计提供参考。

1 H1 腔体背景介绍

1.1 H1 腔体基本情况

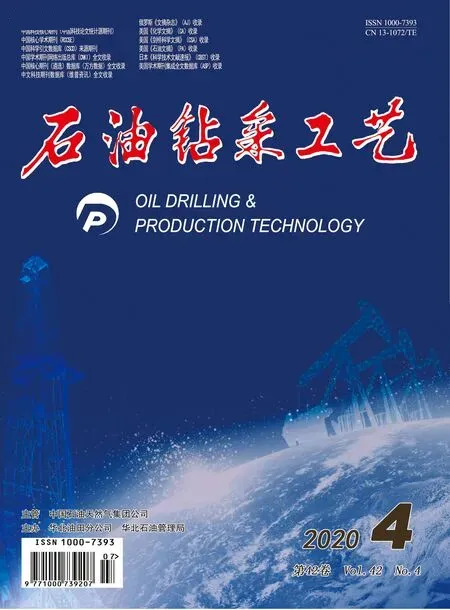

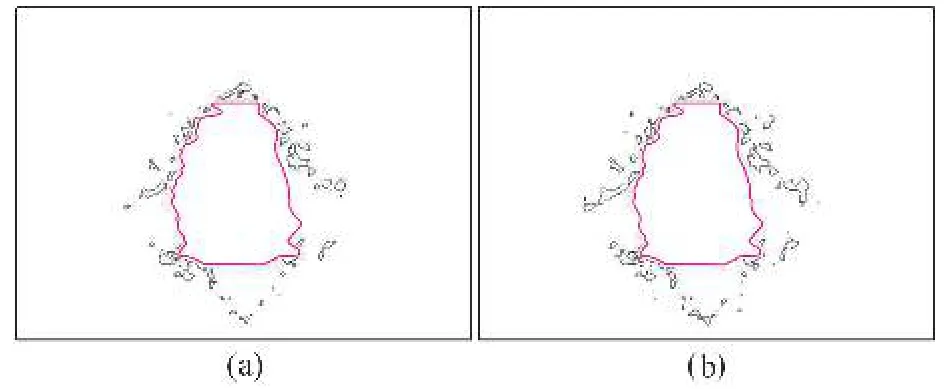

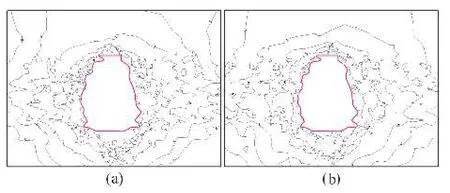

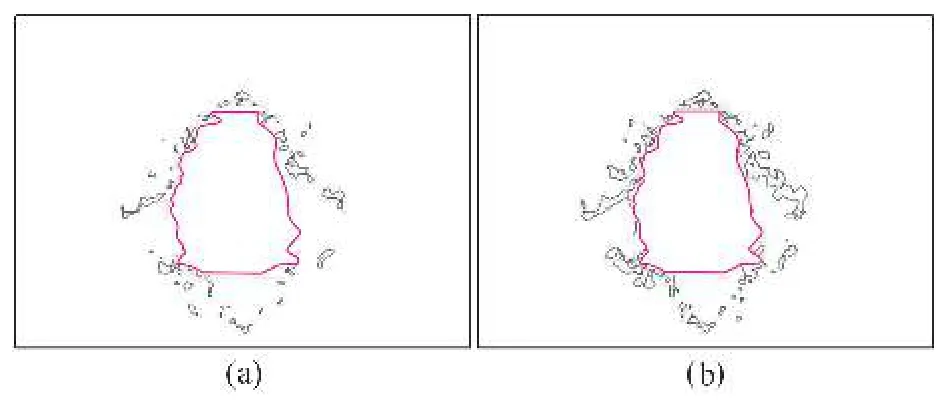

H1 腔于2005 年6 月开始钻井,2005 年7 月钻井完成,累计井深1 186 m,Ø244.5 mm 完井套管下深997.54 m。2006 年5 月开始造腔,2011 年5 月造腔结束,随后进行了声呐测腔作业,测得腔体形状及平均半径(图1a)。从图1 中可以看出H1 腔体形态较好,腔体平均半径分布较为均匀,腔顶埋深为1 012.0 m、腔底埋深为1 105.8 m,腔体高度为93.8 m,腔体总体积约为22.64 万m3。2011 年6 月开始进行注气排卤作业,2014 年5 月正式投产运行。为了对H1 腔运行状态进行检测,2019 年4 月对该溶腔进行带压测腔作业,得到声呐测腔结果(图1b)。通过对比图1a 和图1b,发现运行约5 a 后腔体体积基本上无变化,其他各种体积和形状参数也基本无变化。2019 年声呐监测结果表明:腔顶埋深为1 011.9 m、腔底埋深为1 104.9 m,腔体高度为93 m,腔体总体积约为22.62 万m3,与2011 年声呐测腔体积相比,体积收缩率约为0.09%。

图1 H1 腔体2011 年及2019 年声呐测腔结果Fig. 1 1 Sonar cavity test results of H1 cavity in 2011 and 2019

1.2 运行压力监测

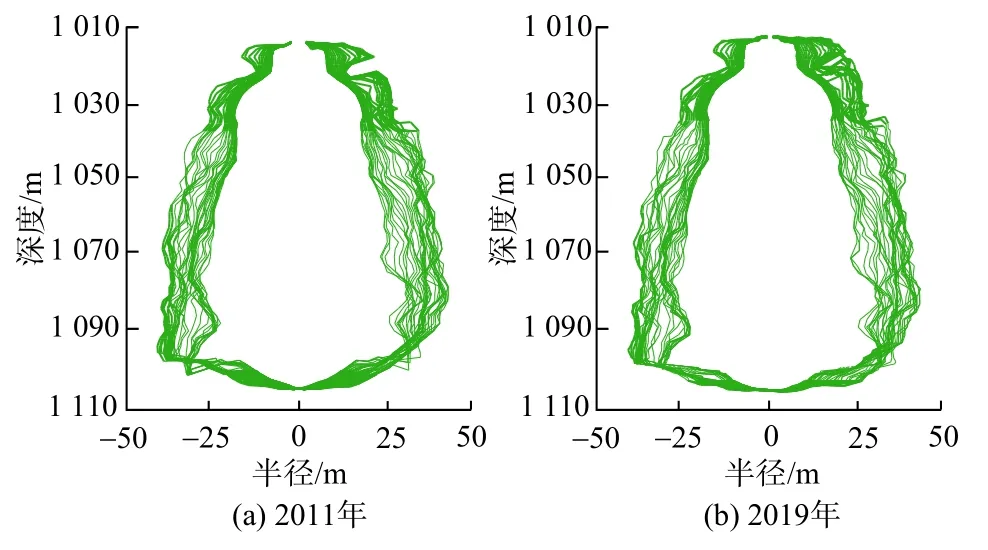

图2 为H1 腔体套管鞋位置处压力随时间变化关系曲线。套管鞋位置的压力是根据井口压力计算得到。从图2 中可以看出H1 腔体最大运行压力约为16.7 MPa、最小运行压力约为7.5 MPa,平均运行压力为14.1 MPa,内压变化较为剧烈。在数值模拟计算时,以实际生产数据获得内压作为载荷边界条件,作用于腔壁上,以验证模型的准确性。

图2 H1 腔套管鞋位置处压力随时间变化Fig. 2 Variation of the pressure of H1 cavity at the casing shoe over the time

2 H1 腔体地质力学模型及边界条件

2.1 腔体计算模型建立

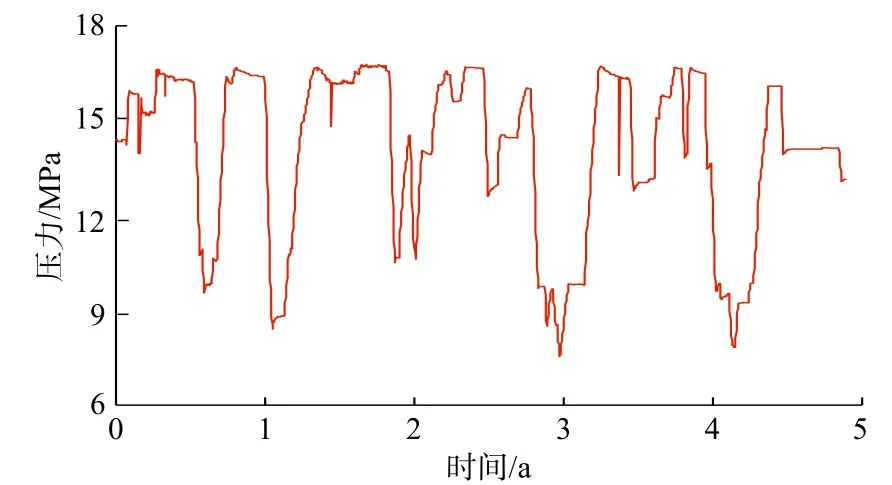

根据图1 中的声呐测腔数据可知H1 腔的形状较为规整,根据H1 腔2011 年声呐测腔数据建立了腔体模型。图3 为H1 腔三维地质力学模型及其边界条件。该模型为一个长方体,其长、宽、高分别为600、600、500 m。地层包括:上覆地层、盐岩层、夹层和下覆地层,根据钻井数据可知盐岩层顶底部埋深分别为978.4 m 和1 177.8 m,含盐系地层总厚度为199.4 m。盐岩层和夹层交替出现,本节在建模过程中主要考虑3 个夹层的影响,那些距离腔体较远或者厚度小于2 m 的夹层在建模过程中不予考虑。由上至下3 个夹层顶部埋深分别为:1 059 m、1 068 m和1 085 m,厚度分别为:2.1 m、2.0 m 和2.4 m。H1 腔位于模型正中心,根据模型尺寸及腔体尺寸可以计算得到腔体边界距离模型边界的距离约为5~8 倍腔体沿该方向上的尺寸,表明该模型可以有效降低边界效应对数值模拟计算结果的影响。在建模过程中将埋深小于800 m 以上的地层简化为上覆地层压力,根据金坛地区地应力梯度可以计算得到上覆地层压力约为18.40 MPa,该模型共有632 144个单元、107 811 个节点。

图3 H1 腔三维地质力学模型及其边界条件Fig. 3 3D geomechanics model of H1 cavity and its boundary conditions

2.2 岩石力学参数及模型验证

H1 腔体在注采气运行时,内部受到随时间变化的气体压力作用,外部受到上覆地层自重应力和水平地应力的作用。盐岩具有典型蠕变特性,对盐穴围岩受力安全影响较为显著。在计算时蠕变计算模型采用Norton-Hoff 稳态蠕变本构方程,该方程在金坛储气库的初步设计中得到了应用[6-7],其数学表达式

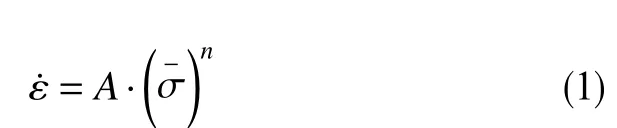

根据金坛岩心的室内实验结果,金坛地区岩石的力学参数及蠕变参数见表1。

表1 金坛岩石力学及蠕变性能参数Table 1 Rock mechanical and creep parameters of Jintan

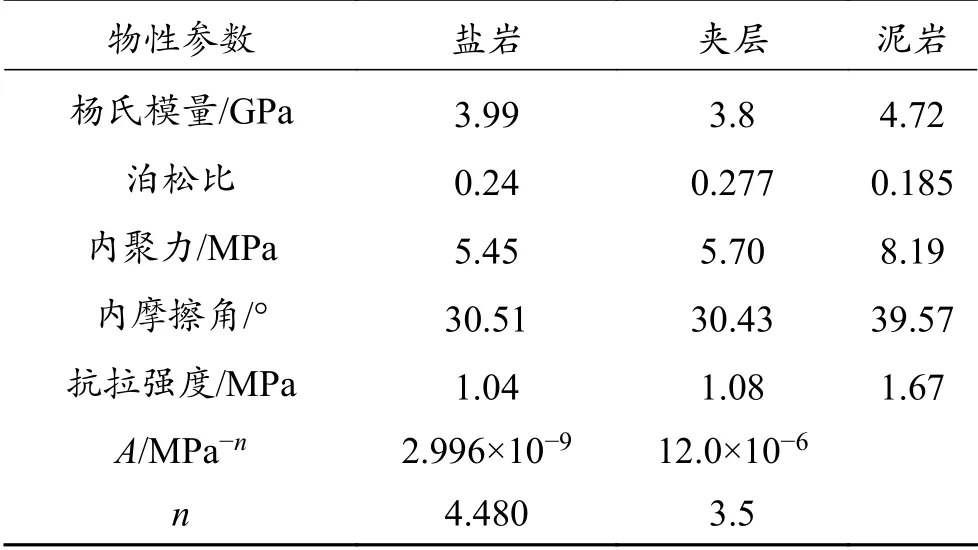

为了验证模型的准确性,采用实际运行压力进行稳定性评价计算,图4 为计算后的H1 腔体积收缩率与时间关系曲线。从图4 中可以看出,H1 腔体积收缩率随着时间延长而不断增加,随着压力的增加而降低。计算结果表明时间是体积收缩率的控制因素,内压变化是次要因素。H1 腔运行5 年后体积收缩率约为1%。2011 年声呐检测结果表明H1 腔总体积约为22.64 万m3,2019 年声呐测腔数据表明其总体积约为22.62 万m3,体积收缩率约为0.09%,该数值明显偏小。这表明H1 腔实际体积收缩率较小,小于声呐测量误差(2%),导致H1 腔运行5 年后体积收缩率仅为0.09%。同时,该监测值与数值模拟计算结果之间的绝对误差小于1%,说明建立的三维地质力学模型、岩石力学参数、边界条件和载荷等具有较高的准确性和可靠性。因此,可以认为后面利用该模型计算得到H1 腔的其他指标也是准确的。

图4 H1 腔体积收缩率与时间关系曲线Fig. 4 Variation of the volume shrinkage of H1 cavity over the time

3 注采运行参数优化设计及分析

3.1 采气速率优化设计

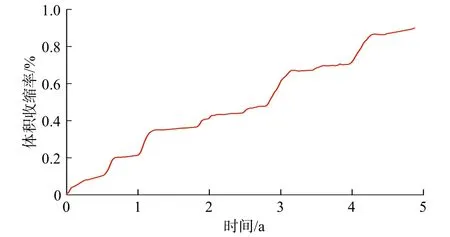

盐穴储气库可以提供极高的注采气速率,能够满足管道系统日调峰甚至小时调峰的需要。H1 腔当前设计应急采气压力为6 MPa,极限压降0.5 MPa/d,出于安全性考虑,在实际生产过程中,应急采气压力为7.5 MPa,极限压降为0.2 MPa/d。通过设计不同的采气速率(表2),分析不同采气速率工况下储气库的稳定性。

表2 H1 腔不同采气速率计算结果Table 2 Calculation results of H1 cavity at different gas production rates

图5 为两种不同工况下H1 腔体总形变量云图,从图5 中可以看出,随着采气速率的降低腔体围岩的变形量不断降低,受长期循环注采气压作用,腔体附近围岩变形量大于远端围岩。最大变形量为1.5 m,小于腔体设计最大形变量4 m,两种工况下腔体围岩变形量均满足安全要求。腔体底部的变形量是顶部的2~3 倍,由于底部受围岩自重压实作用,对腔体的稳定性影响不大,腔体中部变形量等值线基本在两侧围岩均匀分布,随着采气速率的降低,变形量等值线大小有所降低,说明低采气速率可以抑制腔体围岩变形。最大直径处的变形量随采气速率的升高而变大,两种工况下相差仅有10 cm,计算结果表明,两种工况下腔体不会发生变形破坏。

图5 不同采气速率下总形变量云图Fig. 5 Contour of total deformation at different gas production rates

在长期注采运行过程中,盐岩的蠕变性能导致腔体围岩应变随时间的延长而增大,等效应变是反映盐岩蠕变性能的一个重要指标[8-10]。根据H1 腔体设计要求,整个运行周期等效应变应小于10%。图6 为两种工况下H1 腔体围岩等效应变分布云图,从图6 中可以看出,随着采气速率的降低围岩等效应变随之减小,两种工况下腔体围岩的等效应变都小于3%,满足设计要求。腔体附近围岩的应变等值线密度大于远处围岩,说明远端的围岩地应力场可以抑制盐岩蠕变,等效应变最大值发生在腔体的中部和底部凸起处,证明凸起处是整个腔体的薄弱位置且更容易发生蠕变破坏。同时,腔体最大等效应变区域范围随采气速率的降低而减小,说明降低采气速率可以抑制腔体的等效应变程度,有利于腔体的稳定性。

图6 不同采气速率下等效应变云图Fig. 6 Contour of equivalent strain at different gas production rates

当盐岩在偏应力作用下由弹性变形进入塑性变形阶段,腔体围岩处于塑性屈服状态,有可能产生剪切破坏,通常可以使用摩尔库伦准则来判断剪切破坏[11-13],根据H1 井设计要求塑性区小范围分布可以接受,但不允许连接成片。图7 为两种工况下腔体围岩塑性区分布云图,由图7 可知随采气速率降低塑性区范围随之变小,两种工况下塑性区零星分布,没有大范围连接成片,塑性区最大区域位于腔体中部夹层处,这主要因为夹层强度比盐岩要大,且变形能力差,使得作用在其上的应力得不到释放,产生应力集中。同时腔体底部尖角处也有塑性区小范围连接,由于底部受围岩自重压实作用,即使发生剪切破坏对腔体整体稳定性影响不大。因此两种工况下腔体注采运行30 年塑性区分布均满足设计要求,通过降低采气速率可以进一步降低塑性区分布范围。

图7 不同采气速率下塑性区分布云图Fig. 7 Distribution contour of plastic zone at different gas production rates

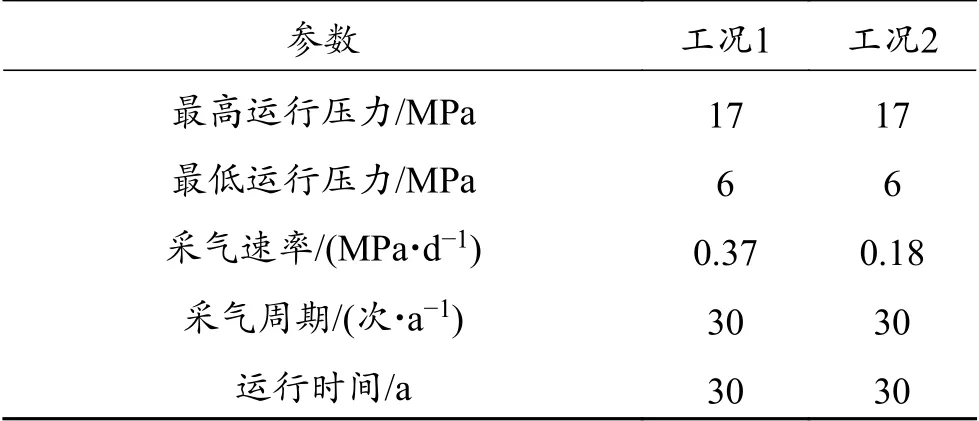

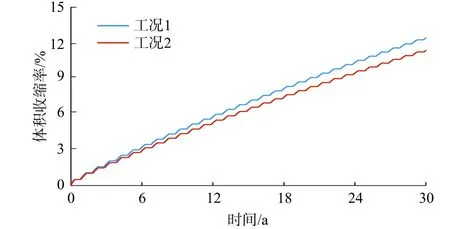

体积收缩率是评价盐穴储气库可用性和经济性的重要指标之一,其定义为腔体体积减少量与腔体原体积之比。体积收缩率过大会导致腔体力学性质变差甚至发生失稳破坏,因此H1 腔体设计建议整个运行周期内体积收缩率不能超过20%。图8 为两种工况下体积收缩率随时间变化关系曲线。从图8中可以看出体积收缩率随着时间波浪式增加,随着采气速率增加而增加。这主要因为盐穴内压周期性变化,导致盐穴内部受到周期性变化的载荷。两种工况下腔体注采运行30 年体积收缩率均小于20%,证明两种工况都可以满足体积收缩率设计要求,因此在应急调峰情况下可以将采气速率提高到0.37 MPa/d,满足生产需求的同时也可以保证腔体的稳定性。

图8 不同采气速率下体积收缩率随时间变化图Fig. 8 Variation of volume shrinkage over the time at different gas production rates

3.2 下限压力优化设计

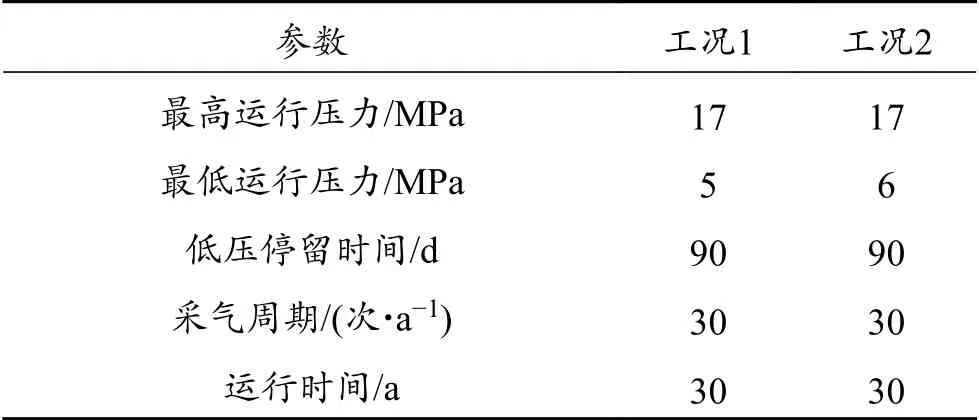

H1 腔当前设计最低运行压力为7~17 MPa,根据国内外建库经验,储气库最低运行压力可以取套管鞋处上覆地层压力的20%~30%,H1 腔套管鞋处上覆地层压力为22.91 MPa,计算得到,下限运行压力区间为4.6~6.9 MPa。对注采气下限压力进行调整可以有效增加注采气量,提高盐穴储气库经济效益,设计两种不同下限压力(表3)并对腔体稳定性进行分析,探索调整H1 腔下限压力的可能性。

表3 H1 腔不同下限压力计算结果Table 3 Calculation results of H1 cavity at different lower pressure limits

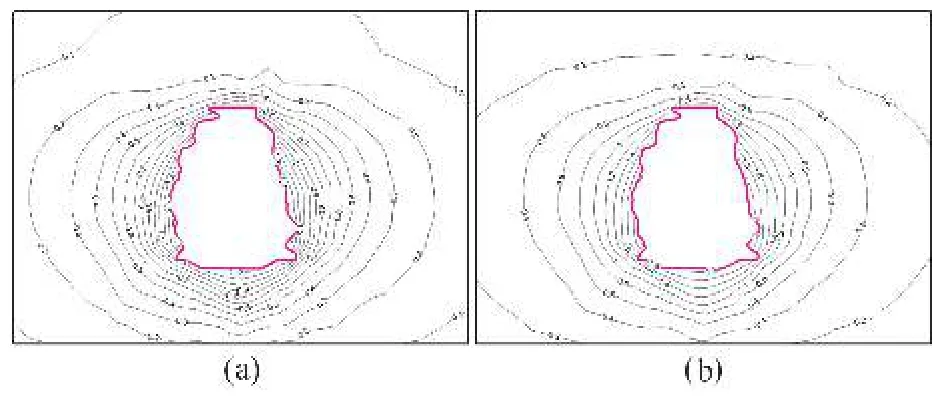

图9 为两种工况下总变形量云图,由图9 可知腔体围岩总变形量随下限压力的升高而降低,总变形量最大值位于腔体底部尖角处,腔体附近围岩变形量大于远处围岩,同时内压5 MPa 时围岩变形量显著大于6 MPa 时,说明循环加载的内压会加速腔体围岩变形。腔体中部夹层处的形变量大于其他区域,原因为夹层与盐岩的力学性质差异导致两者交界面容易产生滑移变形,两种工况下腔体围岩总变形量均小于设计规定的安全值4 m,证明两种工况下腔体不会发生变形破坏。但是在实际降低盐穴储气库最低运行压力时还需要确保套管鞋位置的完井管柱安全。

图9 不同下限压力总变形量云图Fig. 9 Contour of total deformation at different lower pressure limits

图10为两种工况下等效应变分布云图,由图10可知腔体围岩等效应变随最低压力的升高而降低,等效应变最大值为3%,随内压的增大,最大等效应变的区域面积随之减小,说明升高气压可以抑制盐岩的蠕变,在注采运行参数设计时应考虑减少低压停留时间、加快注气速率来降低盐岩蠕变导致的等效应变,延长腔体使用寿命。两种工况下腔体围岩等效应变均小于设计临界值20%,最低运行压力6 MPa 的应变区域面积要小于5 MPa,为了保证腔体的稳定性,将下限运行压力调整至6 MPa 更为合适。

图10 不同下限压力等效应变云图Fig. 10 Contour of equivalent strain at different lower pressure limits

盐岩在失效破坏时,表现出较为显著的剪胀破坏特征,引入盐岩剪胀破坏安全系数[14-15]对H1腔体安全性进行评价,当剪胀安全系数小于1 时盐岩将会发生破坏,该准则已经被很多实验结果验证,并在很多盐穴油气储库工程设计和安全评价中得到广泛的应用并取得很好的应用效果。图11 为两种工况下腔体围岩剪胀安全系数分布云图,由图11 可知安全系数随着内压增大而增大,腔体附近围岩的安全系数增加最为显著,在下限压力为6 MPa 时腔壁周围大部分区域安全系数均在1.5 以上,说明腔体安全性较好,同时,计算结果还表明夹层位置处安全系数小于其他位置处,说明夹层位置处是腔体安全薄弱位置,在注采运行中应该重点监控。从保证腔体稳定性的角度考虑,选择下限压力为6 MPa 较为合适。

图11 不同下限压力剪胀安全系数云图Fig. 11 Contour of dilation safety factor at different lower pressure limits

图12为两种工况下H1 腔体塑性区分布图,由图12 可知腔体围岩塑性区面积随下限压力的升高而减小,下限压力为5 MPa 时,腔体顶部和右侧塑性区小范围连通,由于H1 腔体顶部较为平直,跨度较大,在地应力外挤载荷作用下容易发生局部破坏,在重力作用下局部破坏区域将会从腔顶脱落下来,严重时可能会威胁到套管鞋的密封安全。而下限压力为6 MPa 时,腔体周围塑性区零星分布,不会发生脱落和片帮等破坏,因此建议将下限压力设置为6 MPa。

图12 不同下限压力腔体塑性区分布云图Fig. 12 Distribution contour of plastic zone at different lower pressure limits

通过对H1 井在不同采气速率及下限压力工况条件下腔体安全评价分析,认为H1 腔体采气速率可以从0.2 MPa/d 调整为0.37 MPa/d,最低运行压力可以从当初设计的7 MPa 降低到6 MPa 以增加采气量,在该低压条件下运行时间不超过90 d。这样以H1 腔为例可以多增加工作气量约219.8 万m3,增幅约为10%,有较好的经济和社会效益。

4 结论与建议

(1)根据H1 腔体声呐测腔数据和所在位置处的地层结构参数,建立了H1 腔稳定性评价的三维地质力学模型。以实际运行内压作为载荷条件,对H1 腔稳定性进行了模拟计算,通过将计算结果与实际声呐测腔数据对比,验证了模型及计算方法的可靠性。

(2)对H1 腔体采气速率进行优化调整并引入安全准则对腔体进行稳定性评价,结果显示采气速率和腔体的稳定性成负相关,但在应急采气情况下可以将采气速率由0.2 MPa/d 提升至0.37 MPa/d,可以保证腔体的稳定性。

(3)通过对H1 腔体不同下限压力条件下盐穴围岩力学响应规律的研究,认为腔体下限压力和腔体的稳定性成正相关;建议将H1 腔体下限压力由7 MPa 调整至6 MPa,同时减小低压停留时间,可保证储气库的稳定性同时提升经济效益。

(4)基于稳定性评价结果,认为H1 腔体的平顶和夹层处是安全性的薄弱位置,建议尽量控制腔顶形状成拱形,同时避开隔夹层,保证腔体在注采运行中的安全性和稳定性。