矿用带式输送机的非线性动力学建模研究

王文杰

(长安大学,陕西 西安 710064)

0 引言

随着矿产开采的速度逐渐加快,对输送机性能的进一步开发与优化成为研究的热门课题。带式输送机主要是以摩擦作为驱动来运输物料的机械,其组成部分有:驱动装置、拉紧装置、输送带中部框架以及托辊。输送带是牵引与承载的构件,能够连续输送散碎的物料或者是成件物品[1]。在使用时,可以把物料固定在输出线上,从最开始的供料区一直到最后的卸料区之间形成一种物料运输的流程。目前输送机正向着高速化、大功率以及长距离的模式发展。其动态特性对系统的安全可靠以及正常运转都起到了非常重要的作用,该特性能够使输送机完成水平运输和倾斜运输,甚至可以达到180°的运输方式。输送机不趋向固定的形式,以应对矿产开采工作中各类恶劣环境。输送机具备的特点是,每一个单元都是利用8只辊筒构成,每一个单元都能够独立使用,并且可以完成多个单元互相拼接,且安装方便,还可自由伸缩,一个单元内最长和最短的状态之比,甚至可以达到3倍[2]。

建模是为了能够更加清楚地理解事物,从而对事物做出的一种抽象解释,描述一种无歧义的书面事物。建立模型的过程,同时被称为模型化,但凡利用模型来描述系统的因果关系或者是互相关系,都是属于构建模型。对于输送机的建模与分析传统方法是采用小初始挠度两端固支屈曲梁动力学分析法[3],以及基于分形维数的大型带式输送机动态特性分析方法[4],虽然取得一定进展,但是得到的输送机力学分析结果与实际数值误差较大。为此本文通过计算轴径和圆盘,并与非线性动力学相结合,获得整个系统的复数,可以更全面了解输送机的性能,进行更合理的应用。

1 矿产工作带式输送机

1.1 带式输送机基本框架

忽略物料的动力特性,就能够获得输送机上的物料参数与振动质量,再代入折算系数λ进行计算,其中,0<λ<1,通常取λ=0.4~0.6。考虑输送带托辊以及悬垂的阻力问题,同时考虑到带式输送机的系统线路形态变化,经过简化系统的运行线路,就能够得到带式输送机基本框架。

1.2 线路模态函数

带式输送机线路的所有点特征可描述成函数的形式,例如驱动方式、物料量、坡度以及转角等,建立带式输送机线路的形态函数,输送机的线路简图,如图1所示。

图1 带式输送机的线路形态示意图

图1中线路的形态函数公式为:

(1)

式中:Angle1(x,t)代表输送带水平转角的函数,该函数主要涉及输送机的阻力计算;Angle2(x,t)代表铅锤转角函数;Massd(x,t)代表承载段区域上面的物料分布,主要是取决于装载口中的料流以及位置稳定等,如果要研究满载时的情况,那么Massd(x,t)=qw;Drive(x,n)代表驱动装置布置的方式以及类型,也是当前输送机驱动的装置数量以及位置。

把所有驱动方式运行或者是启动过程中的动力,通过子函数的形式存储在函数库内,以此依据Drive(x,n)函数数值来完成自动调用[5]。

1.3 物料质量块的计算参数

输送机承载段输送带的离散单元质量如下:

空载时的公式为:

NL=mik×(qB+qRo)×l

(2)

满载时的公式为:

FL=mim×(qB+qRo+qG)×l

(3)

回程段的输送带质量公式为:

RL=mih×(qB+qRU)×l

(4)

式中:mik代表空载时承载段的输送带离散单元质量,kg;mim代表满载时承载段的离散单元质量,kg;mih代表回程离散的单元质量,kg;qB代表单位长度的输送带质量,kg/m;qRo代表承载段每米托辊的旋转部分质量,kg/m;qRU代表回程段每米托辊的旋转部分质量,kg/m;qG代表单位长度输送带的载物料质量,kg/m;l代表输送带的离散单元长度,m。

1.4 计算刚度系数以及阻尼系数

刚度系数计算公式为:

(5)

阻尼系数计算公式为:

(6)

式中:kw代表模型刚度系数;ci代表模型阻尼系数;E代表输送带的弹性模量,GPa;B代表输送带带宽,m;τ代表输送带流变的常数;l代表各单元的输送带长度,m。

1.5 输送带和滚筒以及托辊的接触摩擦边界条件

带式输送机的动力学计算中包含了输送带和滚筒以及托辊间的摩擦力[6],三者的关系如图3所示。

图2 驱动滚筒和运输带间传动破擦原理

由图2可知,在驱动滚筒和输送带间接触摩擦时,通常把二者之间关系简化成普通带传动的原理分析[7]。输送带紧边与松边二者间的拉力关系公式是:

F1=F2eua

(7)

式中:F1代表输送带的紧边拉力;F2代表输送带的松边拉力;u代表输送带和滚筒间摩擦的系数;a代表包角;e代表自然对数底。

利用机械模型库内旋转的负荷模型,完成改向滚筒和驱动滚筒转动的惯量。驱动滚筒和输送带二者间总摩擦力Ft公式为:

Ft=F1-F2

(8)

输送带和滚筒二者间摩擦力能够利用在旋转模型内设置库仑摩擦力、静摩擦以及黏性摩擦的系数完成[8]。

2 利用非线性动力学建模

2.1 轴颈

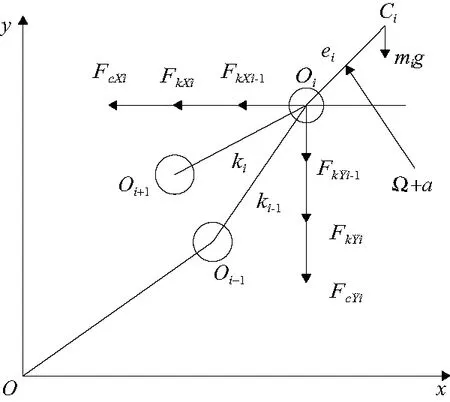

轴颈Oi的受力情况,如图3所示。

图3 轴颈受力图

图3中FkXi-1、FkYi-1、FkYi、FkXi代表轴段ki-1、ki的弹性力分量;FOXi、FOYi代表轴颈Oi非线性的油膜力量;g代表重力加速度。构建轴颈Oi的复数形式非线性动力学方程如下:

i=1,4,5,8

(9)

2.2 圆盘

圆盘Oi受力情况,如图4所示。

图4 圆盘受力图

图4中:FcXi、FcYi代表圆盘Oi黏性外阻力的分量;Ω代表转子的自传角速度。构建圆盘Oi的复数形式动力学方程公式为

mieiΩ2ej(Ω+ai)-jmig,i=2,3,6,7

(10)

2.3 系统的非线性方程

把上面获取到的所有轴颈以及圆盘非线性动力学方程式(9)、式(10)结合起来,就能够获得整个轴系的复数动力学方程式:

(11)

式中:Z=[Z1,Z2,…,Z8]T∈C8,代表各质量的横向位移列阵;M、C、K∈R8×8分别代表外阻尼矩阵、转子轴系的质量矩阵以及刚度矩阵,具体公式为

M=diag[mi]i=1,2,…,8C=diag[0,ce,ce,0,0,ce,ce,0]

(12)

(13)

而FO、Fc、Fg∈C8分别代表复油膜力的列阵、复不平衡力的列阵以及重复力的列阵[10],具体公式为:

(14)

2.4 系统非线性动力学方程

利用无量纲的模式,把轴颈O1和圆盘O2、圆盘O3和轴颈O4、轴颈O5和圆盘O6、圆盘O7和轴颈O8各归成一组完成无量纲化[11],以此能够引入下面无量纲的变换矩阵Δ∈R8×8,具体公式为:

Δ=diag[δ1,δ1,δ4,δ4,δ5,δ5,δ8,δ8]

(15)

式中:δi代表第i个轴承位置平均的间隙,i=1,4,5,8。作下列变换:

(16)

(17)

通过上述数据研究,即完成建模[12]。

3 仿真分析

为验证本文方法效果,设定实例全面分析模型运行特性,得出能够改善和预测输送机系统的数据指标。

一条输送机输送带的长度是2 500m,头尾之间的高差值是15m,运输量大约是3 500t/h,而胶带的宽度为1.35m,速度是5.1m/s。然后利用交流电动机作驱动,通过减速器以及耦合器连接。那么交流电机的功率是3×350kW,要经过3个驱动滚筒,第1个滚筒的功率是2×350kW,第2个是350kW。把胶带带宽的刚度设置成10 350kN/m,那么流变常数取0.01s,这时上胶带分支的质量是220kg/m,相反,下胶带的分支质量是29kg/m。

对拉紧装置进行计算,主要分两种方式:方式1) 为固定式;方式2) 为重锤式。再依据构建的带式输送机非线性动力学模型,同时结合其他子系统的边界条件,编制仿真软件,最后利用此软件进行分析与验证。

1)固定式

首先计算胶带内张力波的波动速度,对确定的仿真精度以及模型进行分析。然后依据胶带上两点的速度、测出第一个波峰的速度、所达到的时间差,最后利用两点间距离除以波峰,就能够获得张力波的波动速度。

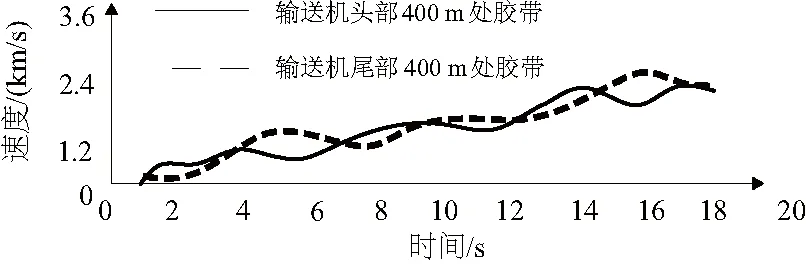

采用相同方法来对上、下两分支进行计算,取上分支距离1 600m内的随意两点,测定该两点之间的速度所达到的时间差是2.16s,具体结果如图5所示。

图5 输送机靠近头尾两点的胶带速度

通过图5能够看出,波动的速度是762m/s。同样,测定下分支距离1 600m内的随意两点,测得速度时间差是0.76s,经过计算波动速度为2 110m/s。依据波动力学公式,得到对应上分支胶带的波动速度为800m/s,相反,下分支胶带波动的速度是2 204m/s。把此两组数据与文献[3]、文献[4]的仿真结果共同放入表1进行对比。

表1 张力波动的速度对比

以此能够看出两种方法的误差在0.18%~5.52%区域内。这两个结果都要比波速公式计算结果小。

在上分支速度计算中,本文构建模型胶带波动的速度,要比文献[3]方法和文献[4]方法构建模型胶带波动的速度大,但下分支中,却小于文献[3]方法和文献[4]方法构建模型胶带的波动速度。这是因为上分支胶带的张力比较大,此时本文模型的胶带非线性比较强,使3种模型对张力波速度变化的计算,出现上、下两分支截然相反的情况。

而在起动的过程中,要计算全部点的速度,那么这时就需要通过固定式来拉紧装置,中部位置上、下胶带的速度响应时间会出现相差3倍的情况,因为下胶带波速要比上胶带大2.84倍。以上结果就是本文模型所计算的结果。

把此模型的结果和文献[3]和文献[4]构建的模型结果对比,所有点带速响应的时间基本上一致,其中慢或者快全是不同波速所造成的,而精确的差别只需要通过表1进行推算即可获取。

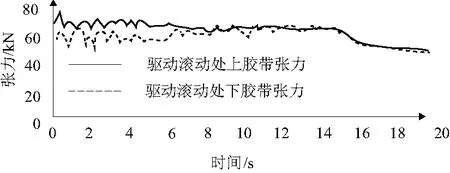

2) 重锤式

以上的仿真分析主要针对输送机的起动过程。接下来计算输送机的停止过程。如果拉紧装置通过重锤且把它放在输送机的中部,首先看胶带的张力变化情况,并对胶带最大张力与最小张力变换计算。具体结果如图6所示。

图6 最大与最小张力示意图

通过图6能够看出,停止的过程持续18s,在前6s中,上、下胶带张力波动都比较大,其中上胶带的最大张力是68kN,而波动数值是11kN,相反,下胶带的张力值之比是1.2,这样能够满足胶带在驱动滚筒内不出现打滑的情况。而6s~15s时,张力波动会降低,张力波动的最大值,会下降至60kN。这种情况会一直持续到18s后,此时两个张力会趋于稳定,二者间数值的差距较小。

再分别计算本文构建的模型与文献[3]方法和文献[4]构建的模型之间拉紧力以及重锤的位移变化。其中拉紧力是指停止前的4s内,计算不同模型在120kN~160kN范围中的变化,仅在第4s至第5s时,两种模型的拉紧力会随着时间出现较大变化,但拉紧力的最小值都保持80kN左右。再对比不同模型内重锤的位移变化情况。前5s内,重锤位移变化曲线几乎没变化,只是开始位移变化的位置不同,但变化存在差别。通过上述实验能够得出,本文模型重锤位移变换的幅值为0.35m,文献[3]模型重锤位移变换的幅值为0.28m,文献[4]模型重锤位移变换的幅值为0.24m。

对比了本文所构建的模型与传统构建的模型,计算不同模型的拉紧力,都在120kN~160kN的范围内。而重锤位移的变化,本文构建的模型要优于文献[3]方法和文献[4]方法构建的模型。

4 结语

本文通过建模的方法对带式输送机进行全方面研究,模拟出输送机动力学的参数,为之后提升性能打下理论基础。