石灰添加量对广西一水硬铝土矿溶出率的影响

刘战启

摘 要:本文基于广西某氧化铝厂拜耳法生产溶出工艺流程实际情况,试验得出,铝硅比6.8倍左右的广西一水硬铝土矿溶出过程,适宜的石灰添加量为8%左右,氧化铝相对溶出率>96%,并展开研究不同溶出温度下、不同溶出时间下石灰添加量对溶出率的影响,试验得出,溶出温度≤260℃时,石灰添加量按8~10%控制,溶出温度>260℃时,石灰添加量按7~8%控制,某种原因导致溶出时间缩短时,可采用较高的石灰添加量来弥补溶出时间的欠缺,保证矿石较好的溶出效果。

关键词:拜耳法氧化铝生产;广西一水硬铝土矿;石灰添加量

溶出率

广西某氧化铝厂所用铝土矿为一水硬铝土矿,采用拜耳法氧化铝生产工艺,溶出工序采用单套管和加压煮器组成的十级预热、六级压煮器高压间接加热至溶出反应温度,然后停留反应45~60分钟的生产工艺流程。近年来,该氧化铝厂自备矿区产出铝土矿品位在不断的下降,矿石铝硅比基本在6.5—7.0倍之间,平均6.75倍,而原有的拜耳法氧化铝生产工艺主体流程基本没变,这种情况下,石灰添加量势必要作出适当的调整,以取得较好的溶出率和经济效益。本文基于广西某氧化铝厂拜耳法生产溶出工艺流程实际情况,研究铝硅比6.8倍左右的广西一水硬铝土矿溶出过程中,不同石灰添加量对溶出率的影响,找出最佳、最经济的石灰添加量,并展开研究不同溶出温度下、不同溶出时间下石灰添加量对溶出率的影响,找出基于现有生产工艺、生产设备下,通过调整石灰添加量来改善溶出过程的可行性措施。

一、试验原料与方法

(一)试验用铝土矿

试验用铝土矿来源于广西某氧化铝厂。将上述矿样进行烘干、混匀、磨细后缩分(样品标注为缩分1—5#铝土矿),进行化学成分和物相组成分析,化学成分分析结果见表1,物相组成分析结果见表2。

从表1可以看出,该厂土矿中Al2O3含量为50.97%,SiO2含量为7.48%,A/S为6.81;含量较高的微量元素有P2O5、V、Zr、Cr及MnO,其中P2O5 0.10%,V224.8ppm,Zr1441ppm,Cr755ppm,以及MnO877ppm;该矿中 C总为0.29%,C有机为0.17%。

从表2可以看出,该厂矿中主要的含铝矿物为一水硬铝石及三水铝石,其中一水硬铝石含量为52%,三水铝石含量为3%;铝土矿中主要的含硅矿物较复杂,分别为绿泥石、高岭石、叶腊石、伊利石以及石英,其中绿泥石含量为14%、高岭石含量为4%,叶腊石含量为2%,伊利石含量为1%,石英含量为1%;铝土矿中主要的含铁矿物为赤铁矿、针铁矿及绿泥石,其中赤铁矿含量为7%,针铁矿含量为10%;铝土矿中主要的含钛矿物为锐钛矿和金红石,其中锐钛矿含量为2.0%,金红石含量为1.3%;铝土矿中主要的含钙矿物为方解石,其含量为1.0%。

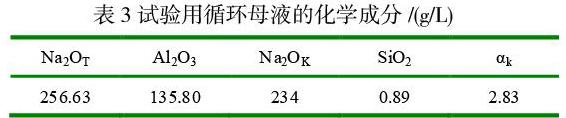

(二)试验用循环母液

试验用循环母液为广西某氧化铝厂生产用循环母液,其主要化学成分如表3所示。

(三)试验用石灰

试验用石灰取自广西某氧化铝厂生产流程,经过化灰粉化后,在高温电阻炉中经1050℃焙烧后得到。经分析,石灰中的CaO有效为91.29%,总CaO含量为95.20%。

(四)铝土矿溶出试验方法

铝土矿溶出试验在RHL-100和RHL-150熔盐炉中进行。按照配料要求,将一定比例的溶出用循环母液、铝土矿及石灰加入钢弹中,将矿浆搅匀后加盖密封,装在可旋转运动的钢弹架中,放入已升至预定温度的熔盐炉中并立即搅拌。当达到预定时间后,使溶出液与赤泥分离,分析溶出液的化学成分。赤泥经洗涤、烘干后,分析化学成分。根据铝土矿A/S及溶出赤泥A/S,计算氧化铝的溶出率。

二、铝土矿溶出试验结果与分析

(一)石灰添加量对溶出效果的影响

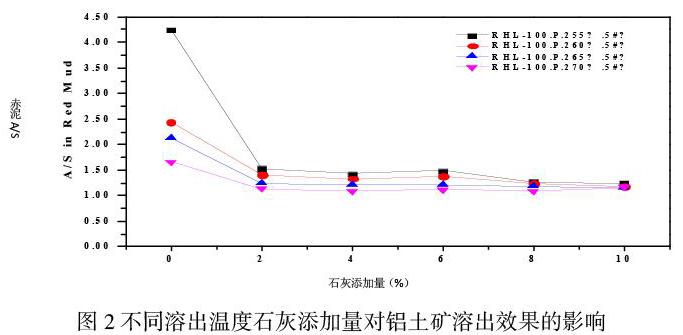

为了更具有模拟性,实验室试验过程中升温过程均模拟生产现场预热过程,按照175~203℃50min、203~260℃50min、260℃31min、258℃33min的升温程序,采用缩分1#铝土矿,在母液苛性碱浓度234g/L,石灰添加量分别为0、2%、4%、6%、8%、10%、12%、14%的条件下开展了石灰添加量对铝土矿溶出效果影响的试验研究,试验结果见图1。

从图1可以看出,铝土矿溶出赤泥A/S随石灰添加量的增加呈先下降后上升,溶出赤泥N/S则呈持续下降的趋势,这与一般矿石的溶出规律相一致。石灰添加量在8%时,溶出赤泥A/S最低,为1.15,此时N/S为0.35,氧化铝实际溶出率为83.09%,相对溶出率97.38%。

(二)不同溶出温度下石灰添加量对溶出效果的影响

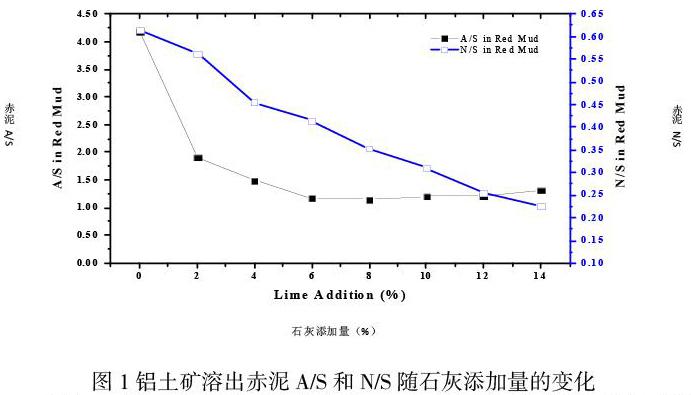

模拟现場预热过程,按照①230~255℃50min、255℃31min、253℃33min,②230~260℃50min、260℃31min、258℃33min,③230~265℃50min、265℃31min、263℃33min,④230~270℃50min、270℃31min、268℃33min的升温程序,采用缩分5#铝土矿,在母液苛性碱浓度为234g/L,石灰添加量为0~10%条件下,开展了溶出温度对铝土矿溶出效果影响的试验研究,试验结果见图2。

从图2可以看出,当石灰添加量<10%时,在相同石灰添加量条件下,随着溶出温度升高(255—270℃),溶出赤泥A/S逐渐下降,说明石灰添加量相对少的条件下,提高溶出温度有利于矿石中氧化铝的溶出;当石灰添加量为10%时,溶出温度对于溶出赤泥的A/S影响不明显,说明较高的石灰添加量可以在一定程度上弥补溶出温度较低的欠缺,保证较好的溶出效果。因此,生产控制上,在溶出温度≤260℃时,石灰添加量按8~10%控制;在溶出温度>260℃时,石灰添加量按7~8%控制。

三、结论

(1)综合考虑广西某氧化铝厂溶出工艺条件(溶出液Rp≤1.17,溶出温度≥260℃,溶出时间≥65分钟),对铝土矿铝硅比6.5—7.0倍,适宜的石灰添加量为8%左右,实验室溶出赤泥A/S1.15倍左右,N/S0.40倍左右,氧化铝相对溶出率>96%。

(2)适宜的石灰添加量与溶出温度有关。在溶出温度≤260℃时,石灰添加量按8~10%控制;在现有压煮器安全运行前提条件下,如果溶出温度能实现>260℃,石灰添加量按7~8%控制。同等压力、温度的蒸汽条件下,在溶出过程运行周期的初期,溶出系统热效率较高,可以适当降低石灰添加量;而在溶出过程运行周期的末期,溶出系统热效率变差,实际溶出温度有所降低,为达到相同溶出效果,应考虑适当增加石灰用量。

(3)当石灰添加量<8%时,随着溶出时间的增加,溶出赤泥A/S降低;当石灰添加量≥8%时,溶出时间对溶出赤泥A/S影响不大。若因溶出设备出现如管束破等故障,或工艺调整等原因,溶出时间缩短时,可采用较高的石灰添加量来弥补溶出时间的欠缺,保证矿石较好的溶出效果。

参考文献:

[1]杨重愚.氧化铝生产工艺学[M].北京:冶金工业出版社,1993:69—75.

[2]付高峰,田富泉,权昆.中低品位铝土矿石灰拜耳法溶出的研究[J].东北大学学报(自然科学版)2005,26(11):76-78

[3]项阳,袁艺等.拜耳法中石灰添加量对氧化铝溶出率的影响[J].贵州化工,2004,29(1)8-9