复合绝缘子温升表面光纤光栅检测技术

郝艳捧,潘锐健,韦杰,曹航宇,张福增,阳林,黎小林

(1.华南理工大学 电力学院,广东 广州 510641;2.南方电网科学研究院有限责任公司,广东 广州 510663)

复合绝缘子具有防污性能好、体积小、重量轻、机械强度高、少维护、运输方便等优点,大量应用于高压架空线路[1]。据统计:到2019年,我国110 kV及以上电压等级架空线路总长已达1.03×108km;到2019年3月,我国110 kV及以上电压等级架空线路用复合绝缘子数量已超过1 000万[2]。复合绝缘子伞裙及护套采用的是有机材料硅橡胶,老化速度明显快于瓷等无机材料,具体表现为挂网过程中护套、伞裙材料在湿度、紫外线、温度、表面放电等综合因素作用下,发生不可逆转的伞裙粉化、憎水性下降、龟裂、异常温升、断串等故障,威胁输电线路的安全稳定运行[3-4]。

目前常用红外热像仪巡检复合绝缘子表面温度分布,判断其异常温升。热力学定律指出:所有温度处在绝对零度(-273 ℃)以上的物体都不断自发地发射红外辐射,红外热像仪就是将待测物的热辐射图形通过红外技术转变成人眼能感受的可见光图像的仪器[5]。2002年广东电网有限责任公司佛山供电局用红外热像仪检测3条220 kV线路上的36支复合绝缘子,发现9支发热异常[6]。2014年国网山东省电力公司电力科学研究院用红外热像仪,检测500 kV线路上的复合绝缘子,在距离为58 m处测量出复合绝缘子导线端温度比正常部位高30.0 ℃;登塔复测,在距离为5 m处测量出绝缘子导线端温度比正常部位高43.6 ℃[7]。2018年南方电网科学研究院有限责任公司用红外热像仪检测到了交流500 kV核惠线上多支复合绝缘子严重发热,取下后发现发热绝缘子褪色、粉化严重[8]。2019年国网福建省电力有限公司泉州电业局用红外检测某段110 kV 母线复合绝缘子,发现绝缘子温度分布不均匀,发热点温度比环境正常温度高17 ℃[9]。

2017年华北电力大学为了研究故障复合绝缘子异常温升机理,对500 kV复合绝缘子加压实验,用外红热像仪测量不同污染水平和相对湿度下绝缘子温度[10-11]。2018年武汉大学用红外热像仪记录复合绝缘子工频干闪络电压试验、陡波冲击电压试验后的表面温度,提出了一种基于红外热像轴向温度的复合绝缘子表面缺陷定量表征方法[12]。2019年清华大学深圳研究院统计了近5年深圳部分地区复合绝缘子红外测温数据,并在不同相对湿度下对复合绝缘子性能进行试验,发现相对湿度较高时,复合绝缘子红外测温结果上升[13]。2019年华南理工大学为了研究影响复合绝缘子异常发热因素,用研究型热像仪实时记录绝缘子的温度[14]。然而研究型热像仪价格昂贵,且视场角限制了仪器视野范围,无法同时测量绝缘子各点温度,对于高处待测点(如500 kV及以上电压等级的复合绝缘子低压端),需架设高台摆放仪器才能保证准确测量,同时,红外热像检测受天气、测量距离、场地等环境因素的影响,可能漏检和错检,故研究如何利用较低成本方法进行精确、分布式检测复合绝缘子温升具有重要意义。

自1989年起,光纤传感器受到了广泛关注并取得了快速发展[15]。光纤传感器具有体积小、绝缘性能好、不受电磁干扰、耐化学腐蚀等特点。典型的光纤布拉格光栅(fiber Bragg grating,FBG) 可以通过解调中心波长信号对温度进行传感,直接与待测点接触进行检测,减少环境因素对检测的影响[16],持续对待测点进行状态检测。2004年法国Trouillet等用FBG检测复合绝缘子芯棒应变分布和内部温度变化,为基于光纤光栅的复合绝缘子状态检测提供了依据[17]。2010年中国电力科学研究院将光纤植入复合绝缘子芯棒研究了光纤光栅中心波长偏移量与应力、温度变化的关系[18-19]。现有研究将光纤植入复合绝缘子芯棒中以监测其状态,较少研究光纤传感量与复合绝缘子故障的关系。2013年昆明理工大学将光纤光栅粘贴在绝缘子表面,检测无染污、凝露、Ⅱ级污秽、破坏伞裙等条件下时复合绝缘子温升,有效检测了绝缘子状态[20]。

本文利用光纤光栅检测复合绝缘子表面温升,并与红外测温技术对比,分析光纤光栅检测复合绝缘子异常温升的可行性,以期为研究复合绝缘子异常温升提供一种检测手段。

1 光纤光栅检测原理

光纤由纤芯和包层组成,材料为石英。因为包层折射率大于纤芯折射率,从而使光得以在纤芯层中传播。按周期配制光纤纤芯折射率,即可形成布拉格光栅。宽带光线入射时,光栅会根据纤芯折射率相应反射中心波长λB的窄带光线[18-19],其中光栅的反射中心波长

λB=2neffΛ.

(1)

式中:neff为光栅有效折射率;Λ为光栅条纹周期。

光纤在轴向外力、温度的影响下,neff和Λ发生变化,λB也会相应发生变化,由式(1)微分可得

ΔλB=2ΛΔneff+2neffΔΛ.

(2)

式中:ΔλB为光栅中心波长变化量;Δneff为光栅有效折射率变化量;ΔΛ为光栅条纹周期因光纤本身的形变引起的变化量。

本文仅研究温度变化,故光栅有效折射率、条纹周期变化量为:

ΔΛ=αΛΔT;

(3)

Δneff=ξneffΔT.

(4)

式中:a为光纤热膨胀系数;ξ为光纤热光系数,即折射率随温度变化率;ΔT为温度变化量。结合式(1)至(4)可得

ΔλB=2neffΛΔT(α+ξ)=KTΔTλB.

(5)

式中:KT为FBG灵敏度系数。通过标定试验,可得KT,当环境温度变化时,根据式(5)可计算得ΔλB[21];因此,利用测量反射光中心波长偏移量,可计算温度变化值。

2 复合绝缘子温升试验

2.1 试验系统

温升试验在广州市增城区的某电网超高压实验室中进行,如图1所示。试验大厅尺寸26 m×26 m×30 m,环境温度为31 ℃,相对湿度为60%。变压器为户外单相油浸铁壳式结构,标称容量为2 400 kVA,额定电压为450 kV/10 kV。试验用红外热像仪为FLIR公司P640型,光纤解调仪采用深圳中科传感科技有限公司SAI-1131AF型。光纤类型为Acrylate SMF-28,布拉格光栅室温下中心波长范围为1 525~1 565 nm,光栅间距为250 mm,反射率大于90 %。

图1 复合绝缘子温升交流高压试验系统Fig.1 AC high voltage test system for temperature rise of composite insulator

2.2 试样

试样取自某供电局3串挂网运行高压端温升异常的复合绝缘子,见表1。

表1 巡检温升异常的复合绝缘子试样Tab.1 Composite insulator samples with abnormal temperature rise

2.3 光栅布置与复合绝缘子温升试验

为了研究复合绝缘子表面固定光纤光栅是否影响绝缘子异常温升,对1号500 kV复合绝缘子加额定工频相电压(有效值318 kV),持续1 h,用红外热像仪测量绝缘子表面温升。测量完毕降低试验电压至零,待复合绝缘子温度降至环境温度。试验前用绝缘胶带将光栅固定在试样表面,光栅间光纤在绝缘子上自由冗余、悬空,如图2(a)所示。将光纤级联的8个布拉格光栅(1—8号)从高压端开始固定在各个伞下方芯棒位置,如图2(b)及2(c)所示,然后重复温升试验。

图2 1号500 kV复合绝缘子光栅布置Fig.2 Grating layout of No.1 500 kV composite insulator

2.4 复合绝缘子温升轴向分布试验

为了对比整支绝缘子在红外与光纤光栅测量时的温度分布,进行复合绝缘子温升轴向分布试验,将2号110 kV绝缘子1个大伞和2个小伞看作1个单元,最靠近低压端的称为第1单元,共10个单元。光纤级联9个布拉格光栅(1—9号),将1号光栅固定在第1单元最后1个小伞下方芯棒表面,2号光栅固定在第2单元同样位置;以此类推,中间第6、7单元不贴光栅,如图3(a)和3(b)所示。加额定工频相电压(有效值73 kV),持续0.5 h,分别用红外热像仪和光纤光栅测量表面温度。

图3 2号110 kV复合绝缘子轴向温升分布试验中光栅布置Fig.3 Grating layout in axial temperature rise distribution test of No.2 110 kV composite insulator

2.5 复合绝缘子周向温升分布试验

巡检发现2号110 kV绝缘子高压端附近温升明显,为了对比红外与光纤光栅测量时该绝缘子高压端温度分布,进行了绝缘子周向温升分布试验。光纤级联5个布拉格光栅(编号1—5号),1号光栅在最后1个小伞下方;2—4号光栅沿圆周方向固定在最后1个大伞下方,两两间隔1/3圆周;5号光栅在大伞上方,如图4所示。加压并用红外热像仪和光纤光栅测量绝缘子表面温度。

图4 2号110 kV绝缘子光栅布置Fig.4 Grating layout of No.2 110 kV composite insulator

2.6 复合绝缘子高压端温升分布试验

为了对比红外与光纤光栅测量时复合绝缘子异常温升部位——高压端的温度分布,将3号500 kV复合绝缘子按照第2.3节布置光纤光栅后加额定工频相电压(有效值318 kV)并持续1 h,用红外热像仪和光纤光栅同时测量绝缘子温升。

3 结果与分析

3.1 光栅布置与复合绝缘子温升试验

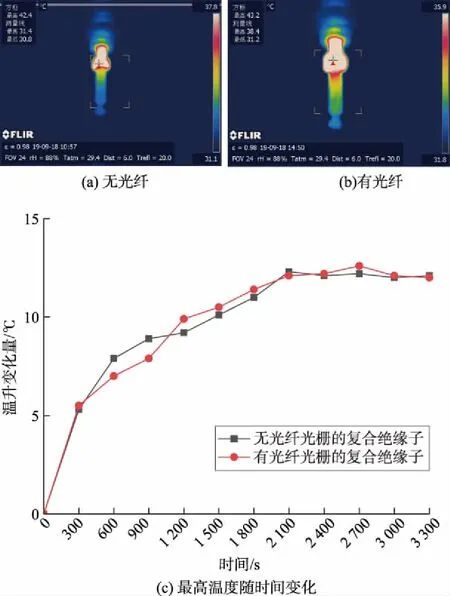

1号500 kV复合绝缘子布置光纤光栅前后红外热像仪检测的结果如图5所示。

由图5可知:复合绝缘子表面布置光纤前后,最高温度均大致在同一位置,即绝缘子最后1个小伞下方;固定光纤光栅后,复合绝缘子最高温度幅值均为12 ℃,没有明显变化;同时,试验未观察到绝缘子沿面电晕、放电或闪络,从试验角度证明了光纤光栅固定在绝缘子表面并不会影响复合绝缘子电气性能,也不加剧或减弱其发热状态。红外热像仪受其空间分辨率限制,当复合绝缘子距离较远时,难以测量到某一个点的温度。

图5 光栅布置前后的复合绝缘子红外热像仪检测温度Fig.5 Thermal infrared detection temperature of composite insulator before and after grating layout

3.2 复合绝缘子轴向温升分布试验

分别用红外热像仪、光纤光栅检测2号110 kV复合绝缘子轴向温度分布,如图6所示。其中,该光栅在空气中标定的温度检测灵敏度系数为10.1 pm/℃。

由图6可知:光栅测得2号110 kV复合绝缘子轴向温升变化趋势和幅度与红外热像仪检测结果一致,2号绝缘子高压端附近温升现象明显。

由图6(a)也可看出:红外热像仪测量光标难以锁定在待测点,影响测量。红外热像仪测量准确度受机器参数的限制,当热像仪与绝缘子距离越远、实验环境温度越高,准确测量对仪器要求越高,实验成本将大幅增加;相比之下,采用FBG可节约实验成本并减少环境对实验的影响,能同时记录复合绝缘子上多个待测点温度变化,实验准确性得到保证。

图6 2号110 kV复合绝缘子轴向温升分布Fig.6 Axial temperature rise distribution of No.2 110 kV composite insulator

3.3 复合绝缘子周向温升分布

用红外和光栅检测2号110 kV复合绝缘子周向温升分布结果如图7所示,该光栅在空气中标定的温度灵敏度系数为10.7 pm/℃。

由图7可见,2号110 kV复合绝缘子各光栅测得温升变化趋势与红外热像仪结果一致,且绝缘子缺陷轴向同一位置,圆周方向不同位置温升不相同。2号光栅位置温升约12 ℃,3号和4号光栅位置温升均约16 ℃,相差约4 ℃;这说明复合绝缘子周向温升检测的必要性,红外热像仪测温需旋转多个角度,甚至可能因场地限制无法测量严重缺陷部位的温升,而光纤光栅是准分布式检测,可以同步、实时测量到复合绝缘子周向温升变化。

图7(b)中,每隔300 s提取1组测量值,红外热像仪测量温度与光栅测量的温度差如图8所示。

图7 2号110 kV复合绝缘子周向温升分布Fig.7 Circumferential temperature rise distribution of No.2 110 kV composite insulator

图8 2号110 kV复合绝缘子温升2种测量方法的温度差Fig.8 Temperature differences between two methods for measuring temperature rise of No.2 110 kV composite insulator

由图8可知:2种检测方式测得温度差值在±0.8 ℃之内,且差值无规律性,这主要是由于红外热像与试样距离较远,易受环境温度影响所致。

3.4 复合绝缘子高压端温升分布试验

用红外和光栅检测3号500 kV复合绝缘子高压端温升检测结果如图9所示,该光栅在空气中标定的温度灵敏度系数为10.9 pm/℃。图9(b)中,每隔300 s提取1组光栅测量值,红外热像仪测量温度与光纤测量的温度差如图10所示。

由图9可见:除3号和5号光栅外,500 kV复合绝缘子光栅测得温升变化趋势与红外热像仪结果一致。图9(a)中,红外测得3号光栅位置温升数值大于5号光栅;图9(b)中,3号光栅温升变化小于5号光栅;且图10中5号光栅位置红外测温和光栅测温差值较大。造成这一现象的主要原因是:500 kV复合绝缘子试验电压较高,使用红外测温技术需要较大的电气安全距离;在地面使用红外热像仪测温时,绝缘子伸出的伞阻挡了绝缘子发热时的红外辐射,增大了测量误差。

图9 3号500 kV复合绝缘子高压端温升分布试验Fig.9 Temperature rise distribution test on high voltage terminal of No.3 500 kV composite insulator

图10 3号500 kV复合绝缘子温升2种测量方法的温度差Fig.10 Temperature differences between two methods for measuring temperature rise of No.3 500 kV composite insulator

结合3号500 kV复合绝缘子试验分析可知:红外热像仪检测的视野范围有限,且非接触性测量易受拍摄角度限制;光纤光栅是准分布式检测,可实时精确获取复合绝缘子各位置的动态温度,为实验室研究复合绝缘子异常温升机理提供了更有效的试验手段。

4 结论与展望

本文对巡检温升异常的110 kV和500 kV复合绝缘子表面贴FBG,进行了光栅布置与复合绝缘子温升试验、复合绝缘子轴向温升分布试验、复合绝缘子轴向温升分布试验以及复合绝缘子高压端温升分布试验,并与常用的红外热像仪检测结果进行了对比研究,得到结论如下:

a)复合绝缘子表面贴光纤光栅不影响温升试验的温度分布和温升速度,不影响复合绝缘子电气性能。光纤光栅测得复合绝缘子轴向温升变化趋势和幅度与红外热像仪检测结果一致,从而验证了光纤光栅检测复合绝缘子异常温升的可行性,为实验室研究复合绝缘子异常温升提供了一种有效的检测方法。

b)光纤光栅测得复合绝缘子轴向温升变化趋势和幅度与红外热像仪检测结果一致,2种测量方法的温度差在±0.8 ℃以内。试验发现复合绝缘子同一轴向位置周向温升差异为4 ℃,比较明显,具有准分布式特点的光纤光栅可以同步、实时检测复合绝缘子周向温升变化。

c)500 kV复合绝缘子高压端被伸出伞遮挡的待测点温升变化幅度与红外热像仪检测结果不一致,2种测量方法的温度差超过了1 ℃。测量长串复合绝缘子温升时,光纤光栅检测比红外检测法更具优势,可实时精确获取复合绝缘子各位置的动态温度。