深海大型爬行机器人研究现状

陈 铭,冷 静

(中国科学院深海科学与工程研究所 深海工程技术部,海南 三亚 572000)

国际上通常把深度大于1 000 m的海域称为深海。从资源分布的角度来看,深海的矿产资源十分丰富,是人类可持续发展的资源宝藏。在陆地金属资源日渐枯竭的今天,海底蕴藏的大量资源具有重要意义。多金属结核赋存于5 000~6 000 m的海底沉积物表面,富钴结壳生长于水深2 000~4 000 m的海山上,热液硫化物则蕴藏在2 000~2 500 m水深的海床[1-3]。

从作业难度来看,深海的作业环境极为复杂,海水腐蚀,终年黑暗;海底的风、浪、流组成了复杂的流场;深海大部分地区水温仅为1~2℃,而热液口却达到了近400℃的高温。这种超常复杂的极端环境对深海作业装备的可靠性、维修更换周期提出很高的要求,不但需要耐腐蚀,耐高温、低温,并且还需要承受20~60 MPa的巨大水压,除此之外,由于海水中电磁波传播速度衰减严重,这也给深海作业设备的通讯和控制带来巨大的挑战[4-5]。

水下机器人(无人潜水器)和载人潜水器技术,是当今探索深海、开发深海资源的有效技术。由于深海的复杂环境,导致现今市面上存在的深海大型爬行机器人的种类和数量远远少于陆地上的大型爬行机器人。

1 深海大型爬行机器人分类及发展现状

当前国际上的大型深海爬行机器人主要用于海底矿物开采和深海挖沟埋缆。大型深海爬行机器人在技术上具有一定通用性,操作部件采用模块化设计,可根据工业实际任务进行调整和更换;在运动过程中,均考虑了对海底底质环境的扰动,为了增加接地比压,一般采用履带式底盘;在实际操作上,一般为全手动或者半手动控制;在结构和布局设计上,考虑到了深海压力、自身重力和浮力的影响;在作业时,一般采用多种定位方式进行定位。机器人在海底一般与海面母船同时作业,由母船实时控制作业。由于海底环境复杂,加之海底电磁波衰减迅速,深海作业时的实时控制对海底通讯提出了更高的要求。

与那些小型机器人相比,大型机器人一般能够承受小型机器人所不能承受的复杂工况,也可以装载更多的设备和工具,同时也可以进行复杂重载作业和大功率作业,故作业中常见的深海作业机器人均为大型机器人。

由于海底采矿和挖沟埋缆等重载工作在作业时需要强大的支撑力、稳定的作业平台,ROV、HOV平台不能适应开展这些类型的作业,它们通常的作业模式是利用自身浮力悬停定位,使用机械手或者其他作业工具进行定点取样作业;由于没有在海底地面爬行的功能,无法完成长时间的稳定深海重载作业,故海底重载作业的机器人一般均为爬行机器人[6]。

深海大型爬行机器人一般还需要达到以下技术要求:①具备携带操作机构、动力装置、电子舱和浮力材料的能力;②可以承受最高60 MPa的高压,机器人可以按规划的路径进行行走,无故障作业时间为2 000 h以上;③与此同时,从环境保护的角度出发,机器人深海作业时不得对海底底质产生严重的破坏。深海海底沉积物是一类具有特殊“稀软”特性的极限底质,具有低承载性和低剪切性,给深海行走技术带来了很大的挑战[4, 7-9]。

1.1 深海大型采矿爬行机器人

深海大型采矿爬行机器人为深海大型爬行机器人中的一种,目前深海蕴藏储量丰富的矿产资源主要有多金属结核、富钴结壳、多金属硫化物三种,不同种类的矿产资源需要不同类型的采矿机器人,因为海底资源巨大的应用前景,许多国家在早期便开始了深海大型采矿爬行机器人的研制。深海多金属结核普遍认为是最具潜力和开发可行性的资源,各国很早就开始多金属结核采矿机器人的研发,后来在进行其他采矿机器人的研发时,都借鉴了多金属结核采矿机器人的研发成果和试验经验。

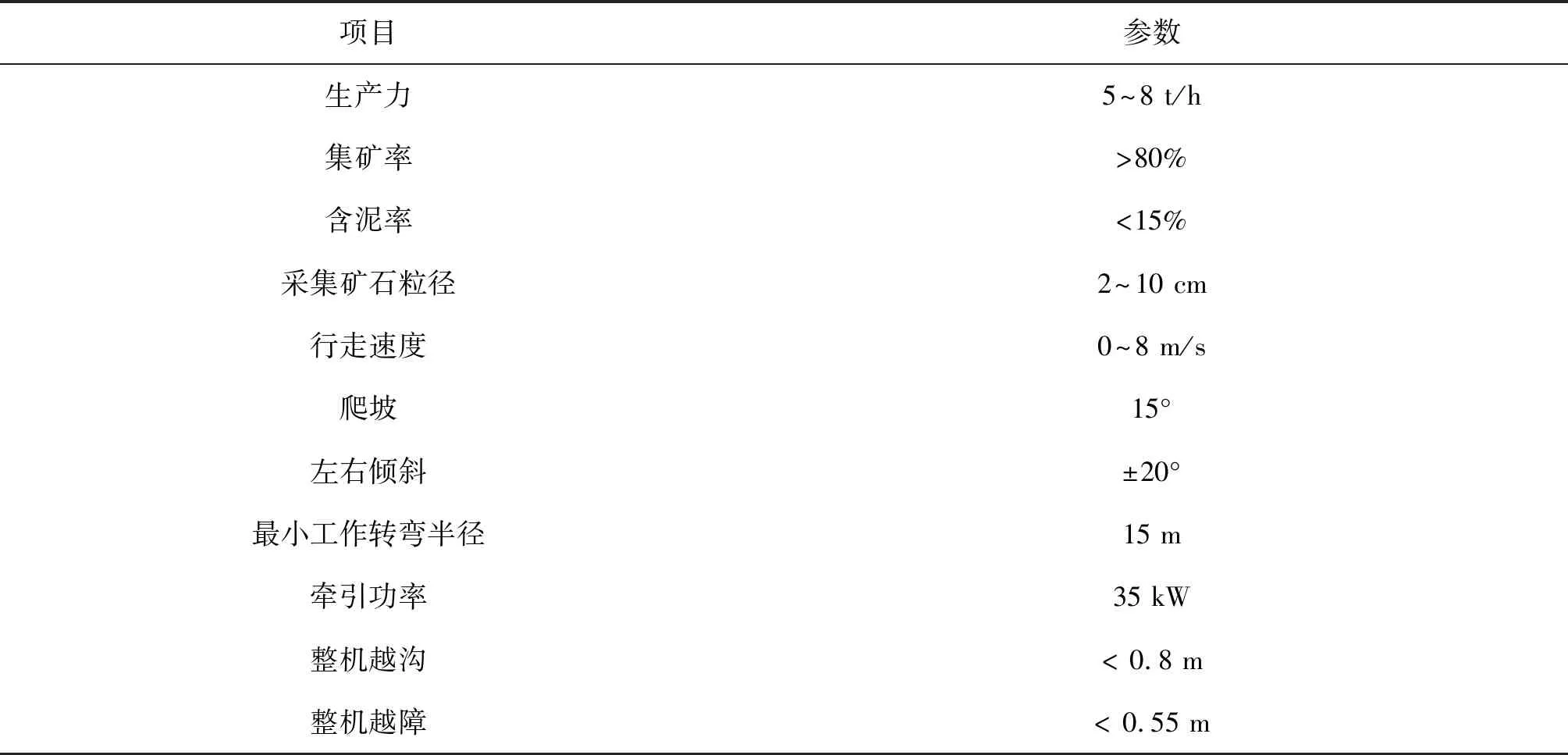

早期印度国家海洋技术中心(NIOT)便与德国锡根大学(IKS)合作,研制了一台深海大型采矿爬行机器人(如图1所示),其尺寸参数见表1[3]。该机器人的前部装有一个可以灵活摆动的机械臂,机械臂前端配备有一个泥浆泵。在海底作业时,通过摆臂和泥浆泵收集海底的多金属结核。

表1 印度采矿机器人的参数Tab. 1 Parameters of Indian mining robot

在20世纪70年代,德国便开始了深海采矿机器人的研制工作,历经几十年,构建了具有德国特色的深海采矿系统。德国锡根大学研制的海底履带式采矿机器人(如图2所示),该机器人尺寸为3.1 m×3 m×2 m(长×宽×高)[3]。该大型采矿爬行机器人为液压驱动,配备渐开线履齿橡胶履带,采用了特制的摆动车架,支承轮也具有摆动的能力。上述配置,使得该机器人具备很强的越障能力,能够很好的适应海底的复杂地形。由于渐开线履与沉积物接触,就如齿轮与齿条啮合,这种接触方式对沉积层扰动较小。该大型爬行机器人还配备了一台测距声呐、两个测速编码器、一台深海摄像机、一台多普勒测速仪、一个磁通门罗盘。通过这些传感器,机器人可以很好地采集在海底运行时的数据。

图1 德国与印度联合研制的深海采矿爬行机器人Fig. 1 Deep sea mining crawler robot jointly developed by Germany and India

图2 德国锡根大学研制的采矿爬行机器人Fig. 2 Mining crawling robot developed by University of Siegen, Germany

韩国先后开发了2代针对多金属结核采集的深海大型爬行机器人,命名为“MineRo”(如图3所示),并进行了1 370 m水深的海试,该一代机具体参数如表2[10-13]。

表2 韩国“MineRo Ι”采矿机器人的参数Tab. 2 Parameters of South Korea “MineRo Ι” Mining Robot

图3 韩国履带自行式采矿机器人“MineRo Ι”Fig. 3 Tracked self-propelled mining robot "MineRo Ι"

我国长沙矿山研究院在“八五”期间,研究出了一台履带自行复合式集矿爬行机器人模型样机(如图4所示),用于采集海底多金属结核,该模型样机由复合式集矿头、水泵管路系统、液压系统、高齿封闭橡胶履带车、集矿头支撑连接装置、电控测试系统等组成。该机器人尺寸为4.6 m×3.0 m×2.1 m(长×宽×高),在空气中质量为8 t,在水中质量为4 t,最大牵引力为28 kN,其主要技术指标见表3[2-3, 14-16]。

表3 中国第一代深海大型爬行采矿机器人的参数Tab. 3 Parameters of Chinese first deep-sea large-scale crawling mining robot

图4 我国第一代履带自行式深海大型爬行采矿机器人Fig. 4 Chinese first-generation crawler self-propelled deep-sea large-scale crawling mining robot

我国采矿爬行机器人的具体技术细节:1)水力—机械复合式集矿头可以大大减少集矿的含泥率,且这种集矿头对海底底质的破坏小。集矿头离地高度的变化也不会影响到集矿效率,并且在导流板和射流参数结构方面有一定的创新。除此之外,该集矿头为自主设计的五连杆结构,可以使其平行升降0.55 m,前后摆角±12°,可以达到机器人的越障要求,并且该集矿头还可以自适应海底微地形的变化,也可以手动调节离地高度,实现自主集矿,高效集矿。2)机器人采用的履带为近似渐开线高齿环形橡胶履带,悬架为双浮动平衡悬架,还采用了摆动梁车架、双泵全恒功率供油、液压马达分离驶动、电液比例阀控制。故该机器人承载性能很高,牵引力大,转弯性能好,可以很灵活的避开海底障碍物,特制的履带也使得机器人可以很好地适合海底的软海底。研制的履带齿形与国外相比具有很大的创新,将离开海底的刮泥量减少了一半,且对海底的扰动很小。

在“九五”期间,我国自主设计,并与法国Cebynetic公司合作,研制了第二代深海大型爬行采矿机器人(如图5所示)。与第一代相比,该机器人的主要改进为:采用特殊尖三角齿特种合金履带板,齿高130 mm,机器人在深海稀软底环境下的可靠性和行驶性得到了大幅度的提升;改用全水力集矿方式,增强集矿效率;增加了控制密水箱和相关传感器,可操作性得到了提升[2-3, 14-15]。第二代机器人尺寸为9.2 m×5.2 m×3.2 m(长×宽×高),水下质量15 t,空气中质量30 t,整机功率385 kW,采集行驶速度0~1 m/s,额定生产能力30 t/h,采集率超过80%,脱泥率超过85%。

图5 我国第二代履带自行式深海大型爬行采矿机器人Fig. 5 Chinese second-generation crawler self-propelled deep-sea large-scale crawling mining robot

除此之外,针对海底的多金属硫化物,Nautilus公司与英国SMD 公司合作研发了一套商业开采的海底采矿作业系统,该系统由3台独立的深海采矿爬行机器人组成,如图6所示,分别为辅助采矿机器人(Auxiliary Cutter)、大规模采矿机器人(Bulk Cutter)和集矿机器人(Collecting Machine)。这三款机器人均采用履带式行走方式。其中,辅助采矿机器人主要用于在崎岖的海底平整矿区,为大规模采矿机器人的行走采矿作业做准备,两个横向相对转动的滚筒式切削头组成了它的切割系统;大规模采矿机器人的作用是在已平整出来的工作面上进行开采作业,其切割系统为一个具有上挖与下挖两种模式的单筒式切削头;集矿机器人则用于收集已被大规模采矿机器人切割破碎的矿石浆,并输送给提升系统[17-19]。

图6 Nautilus公司与英国SMD公司合作研发的海底采矿作业系统Fig. 6 Nautilus company and British SMD company corporately developed the seabed mining operation system

针对海底的富钴结壳,我国中国科学院深海科学与工程研究所也自主研制了一台4 500米级的深海大型爬行机器人(如图7所示),该机器人基于深海富钴结壳物理特性及其开采环境设计,着重解决了薄矿层采掘与集矿一体化技术和远程作业的控制技术。

图7 中国科学院深海所研制的深海大型爬行机器人Fig. 7 Large-scale deep-sea crawling robot developed by Deep Sea Institute of Chinese Academy of Sciences

该爬行采矿机器人由行走底盘、电气与控制系统、液压与补偿系统、传感系统、观通系统、破碎收集系统等组成,具备富钴结壳矿石破碎、水力式收集、布放回收、自动定向、远程遥控海底行走、多参数监测与报警功能。该深海大型爬行机器人尺寸为4.3 m×2.3 m×1.6 m(长×宽×高),空气中质量4.1 t,海水中质量3.0 t,装机容量80 kW,2019年4月在南海完成了2 490 m水深的试验,获取了富钴结壳矿石样品,验证了机器人的各项作业功能。

1.2 深海大型挖沟爬行机器人

深海大型爬行机器人除了在深海采矿领域大量应用以外,还被广泛应用于深海挖沟、埋缆,这些挖沟爬行机器人大部分由基体、动力系统、监控系统、挖泥系统、排泥系统等组成。根据挖泥系统的不同,还可将这些挖沟机器人分为两类,喷射式挖沟爬行机器人和机械式挖沟爬行机器人(如图8所示)。由于爬行支撑结构为履带,故这些大型爬行机器人可在砂土、软土、岩石等多种土质上行走作业[7]。

图8 三种型号深海大型爬行挖沟机器人Fig. 8 Three kinds of large-scale deep-sea crawling and trenching robots

喷射式挖沟爬行机器人主要由基体、喷射系统、疏浚系统、监控系统等组成。喷射系统的高压水流用于液化、分解或者切割海底底质;疏浚系统则用于吸排挖掘出来的底质,然后生成埋管线的沟道;监控系统提供照明、摄像、声纳扫描等功能;基体则搭载着履带底盘行走或跨管。这种喷射式挖沟爬行机器人可以通过ROV推进系统在挖沟过程中自航行,还可以根据履带的支撑来实现底部行走。

喷射式挖沟爬行机器人与机械式相比,其主要特点为:在砂土、泥土等非黏性土质及低黏度的黏性土质上,行走适应性好;由于是喷射式挖沟,挖沟速度慢,但其作业深度很深,可达3 000 m;因这类机器人为自航式机器人,对母船依赖小,不用母船提供牵引力,作业时还可直接跨骑在管线上,就位着床对管线损害风险小,操作简单,造价低,且同时适应管线、电缆(动力、脐带、通讯)的挖沟作业。由于其作业效率低,无法挖掘硬质海底地质,故未来能够挖掘硬质底质的大功率深海挖沟机器人将会是研究的重点。

表4中为全球主要喷射式挖沟爬行机器人的参数,喷射式挖沟机器人结构简单,基本上ROV公司都能研制出喷射式挖沟爬行机器人。SMD、FET、Sonsub等国际知名ROV制造商,不但主要供应工业用的喷射式挖沟爬行机器人,而且他们的机器人已成系列化发展[20-27]。由表4可知,这些深海大型爬行机器人的活动范围均在1 000~3 000 m以内,质量在10 t以上,由于配备了浮力材料和推动装置,它们可以很灵活地在多地形多种土质的工况下执行任务。其中,1 500 m级的QT2800为SMD公司生产的QT系列中的杰出代表(如图9所示),具有喷射式挖沟爬行机器人的一些卓越性能。QT2800尺寸为7.8 m×7.8 m×5.6 m(长×宽×高),通过脐带缆进行能源输送和控制,具有10台Curvetech HTE750推进器,其中向前推进器4台,向后推进器2台,垂直推进器4台,这些推进器让QT2800在深海具有垂直方向2节,前后方向3节,横向2节的移动速度。QT2800还配备有微型球体的复合泡沫塑料以提供浮力,能够辅助推进器达到灵活移动的目的。此外,QT2800以其总功率达到2 MW,成为世界上最强大的自由游泳深海机器人之一,其配备的1.5 MW可变高压喷射功率,为海底操作提供了强大支持,强大的动力使其能够在海况为6的环境下自由行动。QT2800还可配备链式切割机和钻孔系统,可根据任务搭载不同的装备,底盘的履带驱动装置可拆卸。

表4 全球知名喷射式深海大型爬行挖沟机器人Tab. 4 World-renowned jet deep-sea crawling and trenching robots

图9 QT2800型深海大型爬行挖沟机器人Fig. 9 QT2800 deep-sea crawling and trenching robot

大型爬行机器人中,除喷射式挖沟爬行机器人之外,还有一类为机械式挖沟爬行机器人。

20世纪70年代,机械式挖沟爬行机器人便开始发展,在21世纪初期得到快速发展。机器人主要由主支架、铰刀系统、喷射系统、排泥系统、履带、动力系统、监控系统等组成。机器人主要用于切割海底强度较强的海底底质(如岩石),通过机械切割设备(如链锯、柱状切割片等)切碎甚至液化海底的硬质底质,然后喷射系统将切割形成的底质吸排出去,形成埋缆所需的沟道。机械式挖沟机器人结合了机械切割与喷射切割或疏浚,可以在海底任何底质上进行工作,弥补了喷射式挖沟机器人不能切割硬质土壤的不足。

由于机械设备存在结构复杂、故障率高、控制系统复杂、机械切割设备损耗需更换等问题,其作业水深受到了很大的限制,目前所知的作业水深不超过1 500 m,故机械式挖沟爬行机器人还需要向效率高、运维成本低、故障率低及深海系列化方向发展。表5是目前主要深海机械式挖沟爬行机器人详细参数[21-27],其中三种型号的机器人见图10。

表5 全球知名机械式深海大型挖沟爬行机器人Tab. 5 World-renowned mechanical deep-sea large-scale trenching and crawling robots

图10 三种型号深海大型爬行机械式挖沟机器人Fig. 10 Three kinds of large-scale deep-sea crawling mechanical trenching robots

由表5可见,机械式的大型爬行挖沟机器人的功率普遍与喷射式相当,且部分机械式大型爬行挖沟机器人还可以通过配件的方式改装成喷射式爬行挖沟机器人。

其中最有代表性的机械式挖沟机器人为SMD的BT2400,该机器人为一款紧凑型硬地面机械式电缆挖沟机器人,尺寸为21.7 m×9.4 m×7.1 m(长×宽×高),装机功率为1 800 kW,通过前挖后铺的方式敷设电缆。BT2400可以选择安装三类工具盒:2.3 m中央安装的链式切割机,带有后喷射压力机,适用于高达80 MPa的硬地面条件;3.3 m中央安装的链式切割机,带有后喷射压力机,适用于高达40 MPa的地面条件;1.3 m轮式切割机,适用于50 MPa的地面条件。通过工具盒与一些配置配件的搭配,可以实现多种工况下的操作。BT2400还设定多台相机、深海灯与声呐,可以让操作者实时了解水下工作情况(如图11所示)。

图11 BT2400型深海大型爬行机械式挖沟机器人Fig. 11 BT2400 deep-sea large crawling mechanical trenching robot

2 深海大型爬行机器人关键技术

深海大型爬行机器人一般由三部分组成:1)平台框架与动力系统,包含本体框架、浮力材料、主推进器、垂直推进器、液压系统、液压阀箱、补偿系统等;2)履带行走系统,包括履带、驱动机构、悬挂装置、支重轮等;3)电气控制与导航系统,包括控制电子舱、导航计算机、运动控制计算机、惯性导航系统、超短基线定位和水声通信系统、频闪灯、高度计、深度计、水下照明、水下相机及碰撞声呐。

其中所涉及的关键技术为海底复杂地形行走技术、导航定位技术。

2.1 海底复杂地形行走技术

由于实际工作中,工况复杂,机器人自身质量很大,如果遇到海底底质松软时,需要借助浮力材料提供的浮力,减少机器人的接地比压,有利于深海爬行机器人履带的行走。安装在机器人上的推进器提供的辅助推力,进一步提高行走效率。在履带式行走方式为主流的情况下,还有很多公司和研究机构对其他行走方式进行了研究,并取得了不错的效果。

Nexans公司的Spider Dredger采用了带有铰接式行走腿系统的动力轮/履带,其顶部的疏浚单元相对于底部行走腿结构回转(如图12所示)。Spider质量为12 t,但是其依然可以在非常崎岖的海底工作,即使坡度达到35°也可以顺利运行。这一款大型深海爬行机器人可在1 000 m的深海中工作,可以通过专门的发射与回收系统或者是LARS系统进行操控。一般情况下,Spider由脐带缆来提供动力和信号,母船则可以远程遥控Spider。在操作中,由于海底的扰动,有可能Spider上的摄像头无法清楚了解海底的情况,这时可以选择系统中的虚拟三维图像操作方式,海底的虚拟图像由机载测量操作员准备并加载到Spider的数据系统中,从而进行操作。操作开始后,根据需要进行新的地形测量,去确认海底剖面[28-29]。

另外,中南大学设计并研制了一台铰接履带式采矿机器人模型样机,该样机由前履带机器人、后履带机器人和中间铰接机构组成,前、后履带机器人结构相同,单个机器人采用刚性车架、摇臂扭簧悬挂、移动式张紧机构、高齿履带组成(如图13所示)。单个机器人外形尺寸为1.91 m×1.40 m×0.6 m,前后角分别为60°和25°,支重轮中心高度为0.6 m,接地长为1.2 m,质量为3.28 t。机器人采用人字齿型橡胶履带,以降低对行走底质的破坏,增加与地面的附着性能;设计的大角度接近角和离去角,可以有效提高越障性能;3自由度铰接机构可以使得前后机器人之间产生纵向俯仰、横向侧翻和水平转向相对运动,以适应复杂的地形变化[4, 30-32]。

图12 Nexans公司的Spider DredgerFig. 12 Spider Dredger from Nexans

图13 我国研制的铰接履带式钴结壳采矿机器人模型样机Fig. 13 Model prototype of an articulated crawler cobalt crust mining robot developed in China

北京矿冶研究总院针对深海的崎岖地形进行了避障研究,设计了一个深海复合轮式采矿机器人,并进行了水池试验(如图14所示)。该复合轮式机器人的设计工况为6级海浪,该大型复合轮式爬行机器人由4套复合轮组构成的机构、铰接式密封抗压型整体罐式车架连接而成。每套的复合轮组均采用独立的液压马达进行驱动,被动行驶时,相当于12×12轮驱动,有着较大的接地比压,在软硬地质的海底上均可行驶。该大型复合轮系爬行机器人具有主动和被动两种越障模式,在主动模式下,可以越过大于轮胎半径的垂直障碍和壕沟;在被动模式上,可以爬30°的坡,并且具有自适应普通海底地质环境行驶的能力[33-36]。

图14 我国研制的复合轮式机器人模型样机Fig. 14 Prototype of composite wheeled robot model developed in China

2.2 导航定位技术

目前,深海机器人位置控制和导航采用的定位技术为视觉导航定位系统、GPS导航定位系统、多普勒导航定位系统、声学导航定位系统和惯性导航定位系统,其中声学定位系统和惯性导航定位系统应用最多(如图15所示)[37-38]。

图15 定位技术分类情况Fig. 15 Classification of positioning technologies

图16 伪长基线定位示意Fig. 16 Schematic diagram of pseudo-long baseline positioning

由于受数据延时和刷新频率的影响,声学定位一般精度比较低。惯性导航定位则是根据机器人的运动速度、位置和方向变化,实时推演出新的位置估计的一种导航定位方法。由于传感器的误差累积,惯性导航积累误差随时间逐步扩大[39]。

其中,声学定位里的基线定位主要存在长基线(LBL)、短基线(SBL)、超短基线(USBL)、伪长基线(PLBL)(如图16所示)等几种定位方式,这几种方式定位精度不同,可用于不同的场景。目前常用的是采用超短基线定位和惯性导航定位系统相结合的方式,这种融合的方式有效地提升了定位精度和准确度。

最近,也有学者提出将伪长基线与航位推算相结合的方式,利用磁罗盘、伪长基线定位系统得到测量值,再利用航位推算系统的相应估算值,分别导出机器人的偏航角估计误差和位置估计误差,最后将其作为卡尔曼滤波器输入(如图17所示)。自适应卡尔曼滤波算法实现了卡尔曼滤波器,进而由滤波器得到位置数据和角速度数据的最优估计[39]。

图17 深海大型爬行机器人扩展卡曼滤波器结构示意Fig. 17 Structure of extended Kaman filter for large deep-sea crawling robot

此外,一些深海大型爬行机器人还利用了基于视觉的三维场景重建技术实现了海底的自主避障、自主导航[29]。

3 结论和展望

海底复杂的环境和丰富的资源,使得传统作业机器人失效,而适应海底复杂环境、具有自主导航、智能定位、抗恶劣海况能力强的深海大型爬行机器人的研制工作成为国内外的研究重点。对当前深海大型爬行机器人研究成果进行综述,重点介绍了一些典型深海大型爬行机器人的研发背景、特点和实际使用情况,并对其设计的关键技术与问题进行了讨论与总结:

1) 现有的深海大型爬行机器人按照使用场景主要分为深海采矿车和深海挖沟机两大类,这两类机器人各有不同的特点。

2) 对爬行机器人海底行走技术进行探讨和分析,当前大多数的深海大型爬行机器人均为履带自行式,也有部分机器人通过使用推进器辅助、使用铰接式行走腿系统和复合轮系统来实现对海底复杂路况的适应,提升深海作业的灵活性。

3) 对于深海大型爬行机器人的定位与导航,是海底作业的关键,可以采用超短基线定位和惯性联合进行机器人的实时定位,也可采用伪长基线与惯性导航定位联合的技术进行定位。与此同时,还可以利用基于视觉的三维场景重建技术实现在低能见度的情况下作业。

目前国内外的研究技术均不是特别成熟,甚至有些国家走了几十年的弯路才走上正途,我国的深海采矿机器人发展状况亦是这样。现在存在的问题和难点主要在深海大型爬行机器人的水下导航、水下探测和机器人的智能化等方面,需要时间和精力来继续探究和完善。影响深海大型爬行机器人工作性能的因素有智能机器人系统技术、海底位置环境定位技术、深海海底稀软极限底质可行驶技术、智能路径规划技术等几个方面。

当前的深海大型爬行机器人还处于“低智能生物”状态,需要大量人工干预,对外界未知环境的智能感知能力差,对路径轨迹的规划还是基于局部环境的简单规划。由于深海环境复杂恶劣,深海大型爬行机器人未来增加人工智能、机器学习等智能模块,结合基于声学传感器的多传感器综合定位技术、深海未知环境的智能实时定位和建模技术之后,可以实现机器人的自我控制,自我决策,针对深海复杂的环境可以做出实时自动反馈操作。当然,随着深海智能通讯技术的不断发展和完善,可以使母船在海面上对深海海底的机器人进行实时控制。

由于深海地形复杂,底质也多种多样,随着对行走技术的不断研究,矢量推进器和新式海底行走装置的配合,将来也会发展出深海海底稀软底质极限底质的新型行驶技术。结合深海智能定位技术和当前的人工智能技术,可以很好的将陆地上的智能导航技术移植到深海海底导航作业之中,实现在深海海底复杂地形下的智能导航控制。这几方面技术的进步,也必将对深海机器人的发展带来巨大的推动作用。

当前深海大型爬行机器人的作业方式,主要处于一艘母船携带一台机器人进行试验作业的阶段,若今后深海大型爬行机器人的技术趋于成熟,那么完全可以由一艘母船携带多台机器人开展协同作业,这样可以大大减少作业时间,增加作业效率,减少成本。故多智能体的深海大型爬行机器人的协同作业技术将会是今后的一个重点研究方向。