PLC自动化技术在锅炉智能控制系统中的应用

张名财

摘 要:工业蒸汽锅炉水位、蒸汽压力以及炉膛负压的控制是锅炉安全运行,保持较高燃烧效率的前提保障。采用传统PID控制效果,并不能实时监控采集锅炉各项控制因子数据。本文即针对这一情况,尝试采用PLC自动化控制系统,应用Siemens公司的S7-300系列的PLC自动化控制程序,尝试实现对锅炉水位的三冲量控制、燃烧过程自动控制和蒸汽压力自动控制等功能。

关键词:PLC自动化控制系统;锅炉智能控制;功能模块实现

一、PLC自动化技术简介

PLC是可编程逻辑控制器的全称,它由用于数据运算的CPU和储存数据的内存、数据输入/输出接口、电源以及数字模拟转换等基本功能模块组成。可编程逻辑控制器的主要功用在于,可以较为方便的通过用户的自主编程,实现逻辑控制器的控制功能扩展。本文探讨的PLC自动化控制系统为Siemens公司的S7-300系列的PLC自动化控制程序。采用的编程软件为第五代Step7。

二、PLC程序整体结构

(一)结构化编程

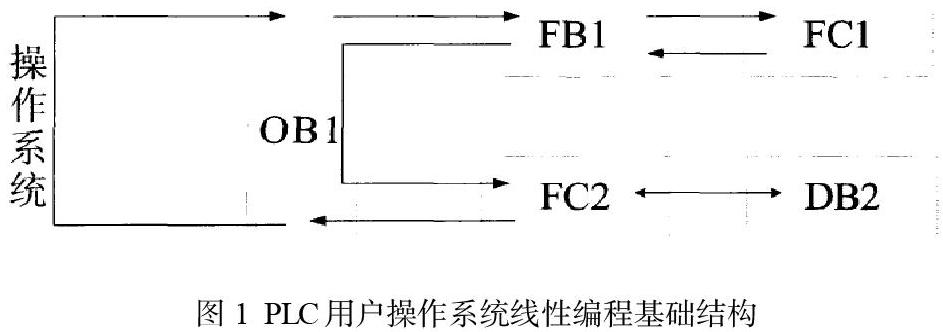

PLC程序系统大致可以分为两类,一类为操作系统。操作系统用于组织和实现与控制任务无直接关系的CPU基础功能,如进行处理热启动、刷新输出/输出过程印象表、调用用户程序、检测处理错误、管理数据存储区域、完成与其他管理系统附件信息交互等功能。另一类为用户程序。用户程序是用户借助编程工具编写自动化控制任务程序,并将用户程序模块融合进CPU操作系统中,实现通过操作系统执行自动化任务的系统结构。图1及为PLC用户操作系统线性编程示意图。

该结构化编程中,各模块具体功能如下:

OBI:主循环系统。用于调用个子程序,实现各子程序的信息交互,并进行信息处理、报警处理、控制处理业务。

FC1/FC2:信息转换、修正系统。用于各子程序模拟信号的修正和转换,产生各子程序上下限标志。

DB2/DB3/DB4:数据存储系统。用于存储数据、设定参数、生产传感器补偿数据。

FB1:功能实现模块。用于调用FC1和DB2子程序,实现自动化控制功能。

(二)主循环程序

主循环程序是PLC控制系统的核心部分,也是实现智能控制功能的主要部分,它包括了数据采集、控制输出、报警、连锁输出等功能。

数据采集模块主要负责采集锅炉运作中的各项控制因子数据,并通过FC1子程序实现各项监测数据之间的信号转换和信息预处理,并将初步处理的原始数据预存进DB2数据块子程序。然后由FC2子程序实现DB2预存储数据信号的二次转换,将各项控制因子监测原始数据转换为工程量。并将具体转换结果写入DB4数据块子程序。并在DB3数据块子程序中设定信息二次转换数参数,工程量信息最大值和最小值,以及补偿数据偏移值等。

三、锅炉自动控制PLC程序功能模块的实现

(一)给水控制

本文建议可以采用控制给水调节阀的开度来实时控制给水流量。 通过预设汽包水位,有主程序调用数据采集模块获取汽包水位数据信息,然后调用FB41功能模块处理数据生成控制输出信号,由电动直通单做调节阀接受脉冲控制信号,执行调节阀开度的加大或减小操作。然后,再由数据收集模块收集汽包调节给水开关后的水位,进行新一轮的给水控制。这样形成动态的水位自动化控制循环系统。

(二)蒸汽压力控制和经济燃烧

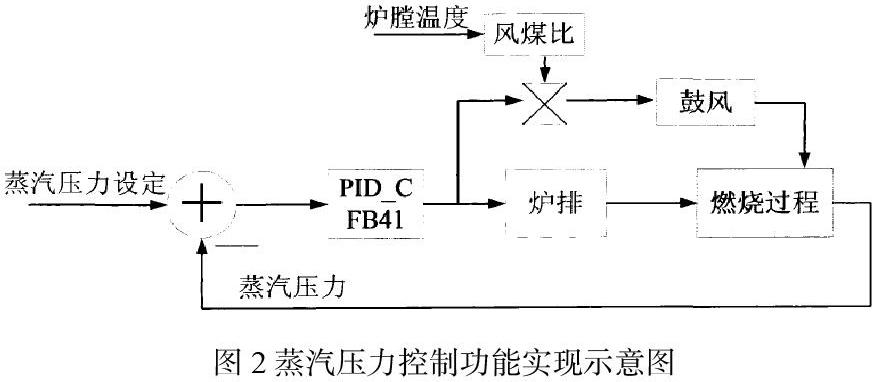

本文建议通过调节炉排机运作速率,以及调节鼓风机风量,实现对蒸汽压力的控制,同时也能实现经济燃烧。具体蒸汽压力控制和经济燃烧功能实现如图2所示。

提前预设蒸汽压力数值,通过调用FB41功能实现模块,实现蒸汽压力数据收集和信息数据的两次转换,生产锅炉蒸汽压力工程量数值,对比工程量数值与预设值之间的差值。当差值较大时,通过PID控制器生产并输出控制信号,开始先抑制炉排机转速,增加鼓风量,经过一段时间后,当炉膛温度数据正常以后,再逐渐实现炉排机转速与鼓风机鼓风量的功率联动,使得炉膛实现充分燃烧。当经过一段时间的充分燃烧后,炉膛负压降低到于预设值趋平时,可以先降低鼓风机鼓风量,然后降低炉排机转速,同样经过一段时间,实现炉排机和鼓风机的功率联动。

(三)炉膛负压控制

炉膛负压控制则是在蒸汽压力控制的基础上,调用PID功能块在收集鼓风机前馈信号时,研判炉膛负压,控制引风,使得炉膛负压一直保持在一定范围内,不会出现较大的上下波动。

(四)PID回路调度与参数调整

本文探讨的PLC锅炉自动控制系统共有6个PID功能模块,涉及到的数据收集及数据存储、数据调用处理、控制数据输出等数据操作及参数设定较为复杂。这就需要在主循环程序中添加一个FCI数据调度模块,用于各个PID功能模块中的DB块的调度,避免各个功能模块的数据传输和处理过程中出现干扰。并通过FCI模块实现各功能模块DB数据块的数据读写顺序,提升CPU整体数据处理效率。同时,要依据PLC系统CPU运行速率,在CPU运算能力允许的情况下,配置PID参数动态整定模块,通过监测锅炉整体运作状态实时调整各PID功能模块的参数和各控制因子的预设值。

(五)顺序控制

对于蒸汽锅炉的自动化控制要按照一定的顺序有序进行。例如要度脱硫泵、引风机、一次风机、二次风机、炉排机的顺序一次通电启动,中间可以根据实际锅炉体量和能源供应现状,对部分结构设定合适的延时启动时间。而停炉操作也应该按照以上顺序逆向一次关停设备运转实现停炉。

结论

工业蒸汽燃煤锅炉是工业加工中较为常见的动力设备,它在国内各个工业生产领域应用广泛。工业锅炉的运行效果主要受其控制质量和运行环境的影响。本文即重点针对工业锅炉的控制质量,尝试采用PLC自动化控制系统,实现对工业锅炉各个设备的智能化控制。本文提出的各个PID功能模块的功能实现流程是依据PIC系统特性以及工业锅炉运作特点理论分析得出的结果,期望能对工业锅炉的智能化控制系统设计提供一些参考。

參考文献:

[1]宋健哲,薛彤.智能控制在锅炉燃烧优化中的应用[J].科学技术创新,2020(05):194-195.

[2]周承翰.浅谈锅炉燃烧过程的智能控制与优化[J].化学工程与装备,2019(06):206-207+228.

[3]赵静,王敏.基于PLC锅炉专家PID智能控制的研究[J].工业炉,2018,40(05):59-61.