长距离大运量下运可伸缩带式输送机的设计及应用

周广宇,贾秋胜,刘银,高冲

(1.新汶矿业集团(伊犁)能源公司, 新疆 伊宁 835000; 2.山东科技大学, 山东 青岛 266590)

0 引言

随着我国高产高效现代化矿井的建设,工作面顺槽长距离大运量可伸缩带式输送机已广泛应用于煤矿井下输送,这种运输设备的最大特点是使生产系统更加紧凑、集中和合理。受采区布置的影响,下运工况的带式输送机不断被应用。由于下运带式输送机的张力分布、驱动方式、制动方式等具有特殊性,所以其工况研究及应用显得尤为重要[1]。

伊犁四号矿井设计生产能力为6.00 Mt/a,采区工作面运输顺槽带式输送机设计为下运带式输送机,运量2 500 t/h,带速4 m/s,运距1 800 m,巷道无起伏,为连续下山,平均坡度为-6°,提升高度为-190 m。本文针对下运可伸缩带式输送机的特点,并结合现场条件,采用最新技术和设计方法,着重解决长距离大运量下运可伸缩带式输送机的关键技术难题及可能存在的超速、打滑、飞车等事故,以确保其安全、可靠运行。

1 系统工况分析

常规带式输送机的设计原则是传动装置应设置在高张力处,以提高传动滚筒的传动效率;而张紧装置应设置在低张力处,且张紧力应为主动张紧,以降低张紧装置的初张力和胶带的最大张力。因此,从设计的合理性出发,该带式输送机的驱动装置应布置在带式输送机的上方,而张紧装置应布置在带式输送机的下方。这是目前常规固定型下运带式输送机的布置方式。但采煤工艺的特殊性决定了该带式输送机的传动装置必须布置在下方。这就是下运可伸缩带式输送机的矛盾所在,也是下运可伸缩带式输送机的技术难题。它不能按照常规的固定型下运带式输送机或上运(或平运)可伸缩带式输送机的传动布置方式来考虑[2]。

下运带式输送机在正常运行时为发电工况,其物料的下滑力特别大。电动机为发电制动运行工况,将电动机电量回馈于电网,使带式输送机处于发电制动运行状态。下运可伸缩带式输送机的传动装置与驱动装置必须布置在带式输送机的下方,即带式输送机的传动装置与驱动装置布置在带式输送机的最低张力处,而带式输送机的机尾处于最高张力点。为降低张紧装置的张紧力,不得不把张紧装置的位置前移。图1为下运可伸缩带式输送机的常规设计布置方式。

图1 下运可伸缩带式输送机的常规设计布置方式

通过带式输送机张力分布计算不同工况下输送带张力分布值[3],结果如表1所示(传动滚筒圆周力配比为1∶1)。

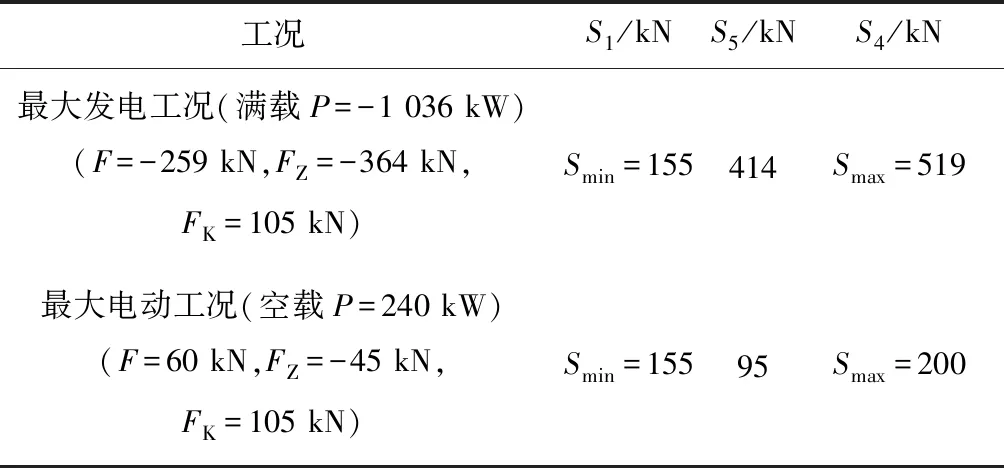

表1 最大发电工况与最大电动工况的张力分布值

这种布置方式仅仅减小了所需张紧装置的张紧力,符合了带式输送机对张紧装置张紧力的要求。但由于传动装置位置的原因,其设计方法依然是行不通的。输送带张力特别大,使带式输送机的制动控制及其输送带强度等不能满足设计要求。

2 系统方案及关键技术

2.1 驱动方式

根据分析计算,当带式输送机重载运行时,其物料的下滑力特别大,在物料重力的作用下输送带自发向下运行。这时带式输送机的电动机处于发电制动状态,物料的势能通过电动机转化为电能,其驱动方式不能采用调速型液力偶合器或液粘装置,否则无法快速实现同步投入和同步断开。为了保证带式输送机的正常运行,并充分利用再生能源,需采用四象限变频器进行带式输送机的控制。下运带式输送机采用四象限变频调速装置可以实现可控起车、调速和功率平衡等控制要求;同时,电动机反向发电制动产生的电能经滤波器消除谐波后,通过回馈单元将电能回馈到电网,既保证了带式输送机的安全运行,又再生了能源。

2.2 可控制动停车分析

当大倾角下运带式输送机正常运行时,物料在重力作用下产生的下滑分力主要由电动机发电产生的制动力来平衡。当停机制动或采区突然停电时,电动机的制动力消失,物料在重力作用下产生的下滑分力和物料的惯性力都将作用在制动系统上。如果没有合适、可靠的制动系统,有可能造成飞车、打滑、滚料等事故[4]。

该带式输送机设计采用双系统比例液压控制系统进行制动控制,使带式输送机在重载正常停车时实现平稳制动停车,尤其保证了非正常停车时的平稳制动停车。制动系统分为控制部分、信号传感反馈部分和制动部分。控制部分得到制动指令信号,通过发出定值电流与压力信号传感的反馈缓慢调节比例阀电流到0 A,使比例阀开口逐渐变小,制动压力缓慢降到0 MPa,制动器抱闸完毕,停止制动泵电动机,实现整个制动过程。通过调整比例阀电流的减速时间,使制动时间控制在40 s内,制动减速度控制在0.1 m/s2。在整个制动过程中,制动器负荷逐渐增大,可满足阻尼制动的要求。当系统突然断电时,电磁换向阀失电复位,溢流阀和调速阀投入使用。通过调节调速阀的开度在最佳范围内,使减速时间控制在25 s左右,制动减速度约为0.16 m/s2,也可满足阻尼制动的要求。

2.3 阻尼技术

该带式输送机属于比较典型的大型下运可伸缩带式输送机,超越了常规的带式输送机设计计算方法。要解决大型下运可伸缩带式输送机最可靠、最切实可行的设计方法,便是采用阻尼技术。

当带式输送机向下运行时,设法采用阻尼技术来平衡物料的下滑力,即设置一种有效的专用阻尼装置与带式输送带之间形成滑动摩擦力(即阻尼力),其阻尼系数远大于带式输送机的运行阻力系数。通过适当调整阻尼板的数量和对输送带的接触压力小,可以使阻尼装置产生的阻尼力抵消被输送物料产生的下滑力,使带式输送机变发电工况为电动工况,既减小了驱动装置所需的电动机功率,又降低了输送带的张力。

阻尼装置采用超高分子量聚乙烯材料制造的专用双抗(阻燃、抗静电)阻尼装置,其安装方式完全按照托辊安装方式,其安装数量取决于带式输送机的物料下滑力与带式输送机的运行工况条件。阻尼装置的作用是当输送带在载荷状态下,其下垂度增加,使输送带与阻尼装置之间形成滑动摩擦,产生摩擦阻力(即阻尼力),且摩擦力与装载量成正比,即装载量越大,阻尼力越大。这与实际运行工况要求是一致的。

阻尼装置采用的超高分子量聚乙烯的分子量在200万以上,摩擦因数μ≥0.3,分子团呈饱和状态,化学结构稳定,表面活性很低,没有在滑动摩擦中产生分子黏着现象。另外,超高分子量聚乙烯的硬度低,不会对输送带造成剪切损伤,减小了摩擦发热和表面撕裂。

该带式输送机阻尼装置的阻尼力FN为:

FN=μLNgqcosβ

(1)

式中:LN为带式输送机铺设的阻尼装置长度,m

设定带式输送机阻尼装置的阻尼力等于物料的下滑力FX=gqH时,则有:

LN=H/μcosβ=190/0.3×cos 6°=636 m

(2)

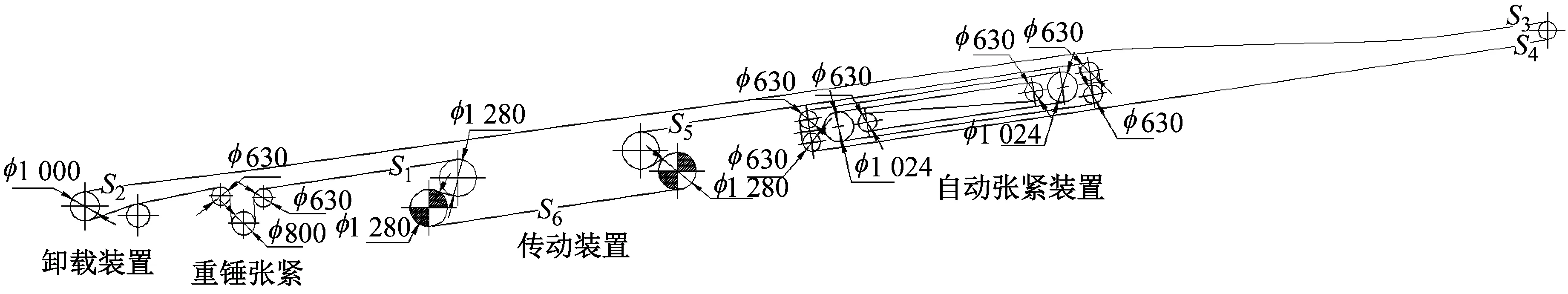

该带式输送机的阻尼装置设置长度大于带式输送机长度的1/3,即运距1 800 m,大约设置420套阻尼装置可抵消全部物料的下滑力。同时,为克服重载紧急停车时卸载点张力下降的影响,在卸载装置与传动装置之间1套增加重锤张紧装置。根据计算合理配置配重大小,保证卸载装置回径段恒张力,消除驱动部打滑的风险。总体设计布置方案见图2。

图2 改造后的总体设计布置方案

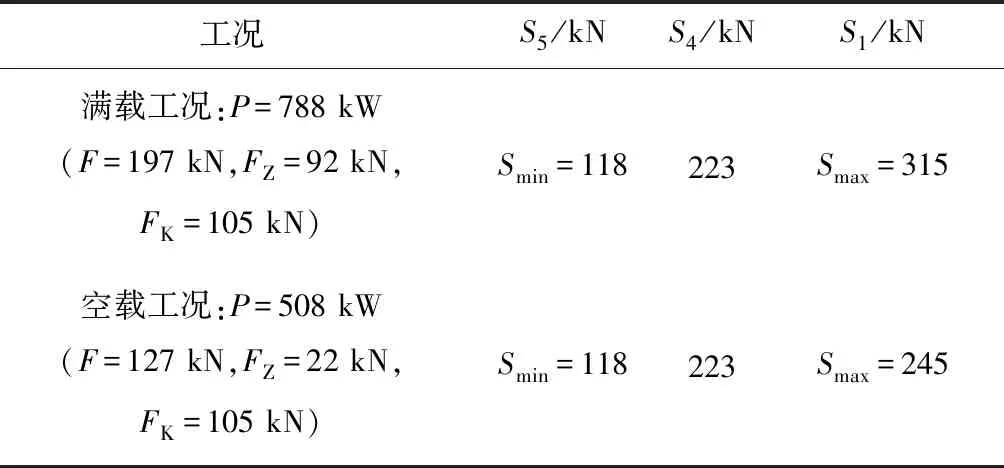

此时,带式输送机的传动功率及其输送带张力计算结果如表2所示(传动滚筒圆周力配比为1∶1)。

表2 带式输送机采用阻尼装置的张力分布值

采用阻尼装置后,运行工况大大改变,张紧装置张紧力、电动机功率及输送带张力下降特别明显,最大电动机功率788 kW,输送带最大张力315 kN,为输送机正常运行创造了条件,并可实现可控制动与停车。

2.4 电控系统

下运可伸缩带式输送机采用四象限变频器驱动,采用变频快速绞车进行储带仓张紧,采用可控盘式制动器进行制动,加之驱动数量多,附属电气设备多,相互之间时间上配合关系较复杂,工况较多。其电控系统的设计及功能实现显得尤为重要。结合实际,共有以下几种主要控制逻辑[5]。

1) 正常空载起停车,开启盘闸,闸开信号返回后,给出变频器启动信号,带式输送机运行;停车时,先给出盘闸及变频器停止信号,盘闸在比例阀作用下缓慢降为0 MPa,变频器在可控方式下缓慢降为0 Hz,调整盘闸比例电流减速时间,使抱闸时间比变频器减速时间长约10 s。

2) 当正常带载起车时,开启盘闸,受物料下滑力的影响,在闸开信号未返回前,带式输送机在重力作用下开始向下运行。若等待闸开信号返回后启动

变频器将造成主从机功率不平衡、系统故障停车。因此,在电控程序设计中增加条件——开启盘闸,胶带监测到转速后,即给出变频器启动信号。

3) 当异常带载停车(失电状态)时,监测盘闸及变频器运行信号消失,系统给出变频自动张紧停车信号,依靠盘式制动器的固定延时程序实现安全停车,减加速度控制在0.2 m/s2。

3 结语

长距离大运量下运可伸缩带式输送机为发电工况,通过合理设置阻尼装置,优化驱动及张紧形式,在可控制动、自动张紧及电控方式实现自平衡,可实现系统的安全高效运转。伊犁四矿长距离大运量下运可伸缩带式输送机自安装投入生产以来,各项性能良好,达到了安全生产标准要求。