冷风微量润滑纳米粒子体积分数对钛合金磨削性能的影响*

王晓铭, 张建超, 王绪平, 张彦彬, 刘 波, 罗 亮, 赵 伟, 张乃庆, 聂晓霖, 李长河

(1. 青岛理工大学 机械与汽车工程学院, 山东 青岛 266520) (2. 迈赫机器人自动化股份有限公司 智能制造技术研究院, 山东 潍坊 262200) (3. 四川明日宇航工业有限责任公司, 四川 什邡 618400) (4. 宁波三韩合金材料有限公司, 浙江 宁波 315040) (5. 烟台海英机械有限公司, 山东 烟台 265299) (6. 上海金兆节能科技有限公司, 上海 200436) (7. 南京科润工业介质股份有限公司, 南京 211106)

钛合金具有强度高、耐腐蚀等一系列优异的材料特性,是航空航天等领域不可或缺的金属材料[1]。然而,在零件磨削加工中,产生的高温和高应力使得工件表面恶化[2-3]。常规浇注式磨削加工造成环境污染和人体健康危害,不能够满足现阶段绿色制造的发展需求。因此,有学者率先提出了干磨削[4],即在磨削过程中不再添加冷却润滑介质。然而,由于缺少冷却润滑介质,在保证工件质量的情况下,材料去除效率较低。同时,由于磨屑无法及时去除[5],工件表面质量和砂轮寿命得不到保证。

有学者提出微量润滑和低温冷风磨削加工技术。微量润滑是将微量的润滑剂通过高压气体雾化后冲破气障层喷射至砂轮工件摩擦界面的一种绿色磨削工艺[6-7]。润滑剂可以对摩擦界面提供有效的润滑作用,而压缩空气不仅能够清除磨屑,还可以起到强制对流换热的作用[8-9]。王胜等[10]向微量润滑剂中添加纳米粒子以提升磨削加工中的润滑性能。由于纳米粒子优异的抗磨减摩性能,其磨削力、摩擦系数和比磨削能较其他润滑形式的都有明显的减小。而低温冷风技术是指将常规气体介质冷却至0~-120 ℃后,经喷嘴喷射至加工区域的冷却方式。低温冷风技术的应用不仅能够降低磨削力、减少高温热损伤,还能够有效地延长砂轮寿命[11-12]。

由于钛合金材料的低热导率[13],相较于其他工件材料,在磨削加工过程中磨削区温度会显著提升,造成工件表面热损伤。为解决钛合金工件磨削区温度过高的问题,ZHANG等[14]提出将纳米流体微量润滑与低温冷风技术相耦合的冷风纳米流体微量润滑磨削加工新工艺。纳米流体微液滴的存在保证了材料去除时的润滑作用,而冷风的加入提升了微液滴在磨削区的换热能力。因此,冷风纳米流体微量润滑拥有更高的冷却性能。张高峰等[15]将粒径为40 nm的二硫化钼纳米粒子加入基础磨削液中,比较了常温干式、浇注式、低温冷风微量润滑以及低温冷风纳米流体微量润滑等4种冷却润滑方式下的磨削加工性能。结果表明:低温冷风纳米流体微量润滑能够有效地减小磨削加工过程中的法向磨削力并降低磨削温度;尤其在高速、大磨深的磨削参数下,其磨削加工性能更优良。然而,冷风的加入使得气体流量及温度发生了变化,纳米流体的体积分数对磨削区温度的作用规律尚不明确,针对纳米粒子的体积分数对冷风纳米流体微量润滑磨削加工换热性能影响规律的相关研究不够充分。

本研究通过两步法配置不同体积分数的氧化铝纳米流体用于钛合金Ti-6Al-4V的磨削加工,并讨论和分析磨削区最高温度、磨削比能、纳米流体的黏度和接触角的变化趋势。

1 试验方法

1.1 试验设备

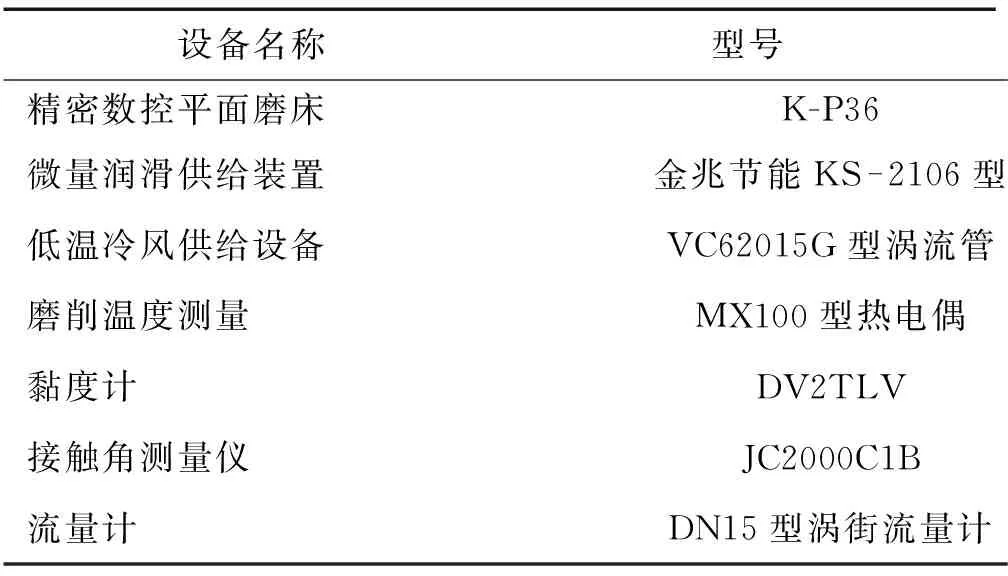

微量润滑与冷风供给设备结构如图1所示。试验使用的主要仪器设备见表1。磨削力和磨削温度的测量方法如图2所示。

(a)微量润滑供给设备Minimum quantity lubricationsupply device(b)冷风供给设备Cryogenic air supplyequipment图1 微量润滑与冷风供给设备Fig. 1 Minimum quantity lubrication & cryogenic air supply equipment

表1 试验仪器设备

(a)磨削力测量Grinding force measurement(b)磨削温度测量Grinding temperature measurement图2 磨削力和磨削温度的测量方法Fig. 2 Measurement of grinding force and grinding temperature

1.2 试验设计

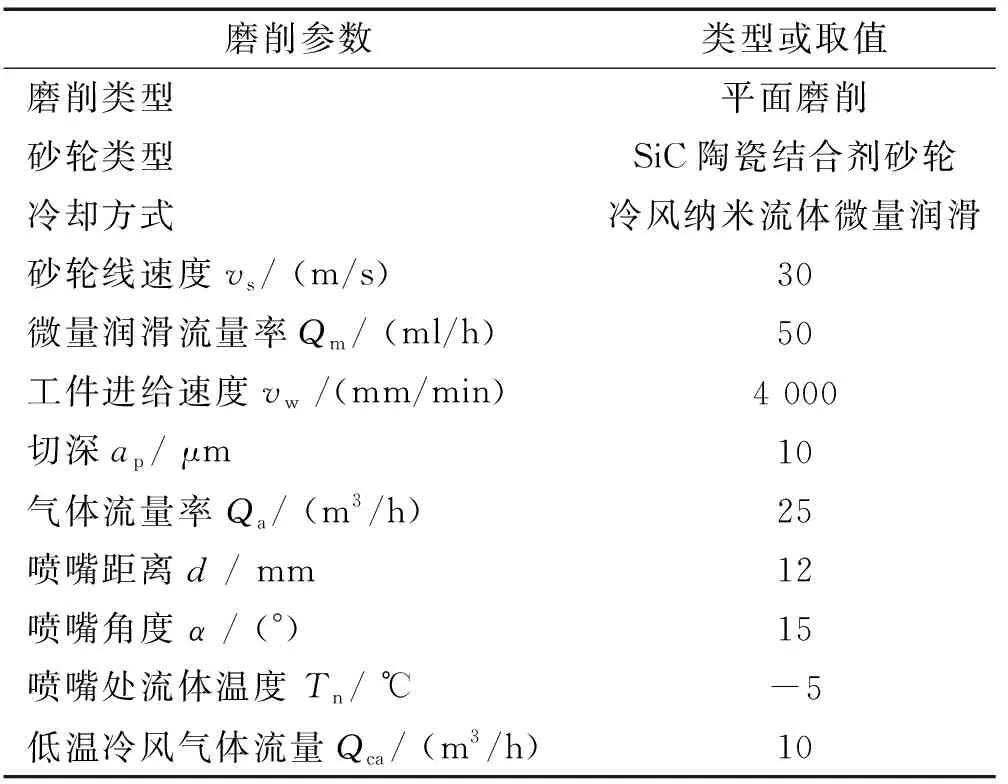

为探究体积分数对冷风纳米流体微量润滑磨削区换热能力的影响规律,制备了不同体积分数的氧化铝纳米流体,其体积分数分别为0.5%、1.0%、1.5%、2.0%、2.5%、3.0%。磨削加工参数如表2所示。

表2 磨削试验参数

1.3 试验材料

工件材料选择钛合金Ti-6Al-4V,工件尺寸为80 mm×20 mm×40 mm。微量润滑基础油为KS-1008合成脂,其主要化学成分见表3。纳米粒子选用兼具抗磨减摩和冷却性能的氧化铝纳米粒子,其物理特性见表4。依据MUSAVI等[16]的研究,与常规纳米流体相比,加入表面活性剂的纳米流体可以显著改善切削性能。产生这种现象可以归因于表面活性剂在流体介质中具有防止纳米颗粒聚集的能力。因此,为提升氧化铝纳米流体的分散性,在用两步法制备纳米流体时加入体积分数为0.1%的十二烷基硫酸钠(SDS)作为表面活性剂。两步法是指首先制备纳米固体颗粒,再将纳米颗粒通过适当的方式分散到基液中。混合完成后经过机械搅拌和超声振荡分散,以提升其分散稳定性。超声振荡采用KQ3200DB型超声波振荡器,振荡时间为2 h。

表3 合成脂成分含量及沸点

表4 氧化铝纳米粒子物理特性

2 试验结果与讨论

2.1 磨削温度

6种不同体积分数下的氧化铝纳米流体在冷风纳米流体微量润滑工况下的磨削区最高温度如图3所示。由图3可以看出:磨削区最高温度随着氧化铝纳米粒子体积分数的增加呈先降低后升高的趋势,并且在体积分数为1.5%时得到了最低温度183.5 ℃,与体积分数为0.5%和3.0%时的磨削区最高温度相比,分别降低了10.1 ℃和12.8 ℃。

随着氧化铝纳米粒子体积分数的增加,纳米流体的分散性会发生改变。在范德华力的作用下,纳米粒子会产生团聚和沉淀。随着纳米粒子体积分数的升高,纳米流体的分散稳定性发生了变化。在较低的体积分数时,纳米粒子受到的布朗力会抵消掉纳米粒子的沉淀力,绝大部分纳米粒子达到稳定平衡状态。由于作为添加相的氧化铝纳米粒子的热导率和比热容等换热性能参数相较于基础油冷却介质有巨大提升,因此纳米流体的换热能力远高于相同体积的基础油。同时,由于纳米粒子的高比表面积特性,其传热能力远高于微米级粒子的,伴随氧化铝纳米粒子的体积分数增加,纳米流体的换热能力得到增强。

图3 不同体积分数的氧化铝磨削区最高温度

在氧化铝纳米粒子达到一定体积分数后,纳米粒子之间的距离随之减小,纳米粒子之间易产生如图4所示的相互搭接的“热短路”现象[17]。这减少了固体-液体-固体间的高热阻热传递,因此冷却介质的接触热阻得到大幅度降低。并且,相互直接接触的纳米粒子还存在一定的接触压力,进一步降低了热阻,从而增强了氧化铝纳米流体的导热能力。

(a)分散分布 Dispersed and distributed(b)纳米粒子搭接Nanoparticles overlap图4 纳米粒子搭接“热短路”示意图Fig. 4 Schematic diagram of "hot short circuit" of nanoparticle lap

当氧化铝体积分数进一步增加时,由于纳米粒子失去动力稳定性并发生沉降,反而使得纳米流体的换热性能降低。由图3还可以看出:磨削区温度已明显高于脱芳烃饱和温度105 ℃,在冷却介质实际换热中,除冷风带走的热量外,纳米流体在磨削区的换热状态为沸腾换热。磨削区沸腾换热是磨削区大量气泡的产生、成长并将工质由液态转变为气态从而带走热量的一种剧烈蒸发过程。当工件表面温度超过磨削液的饱和温度并达到一定数值时,磨削液首先在工件表面凹坑及裂纹处吸收潜热产生气泡,这些能够产生气泡的点称为汽化核心[18],随着热量不断由高温表面继续传入汽化核心,气泡体积不断长大、上浮直至脱离工件表面从而带走磨削热量。在沸腾换热中,基础油易受热汽化,在汽化的同时产生大量气泡进而飞逸出。沸腾传热与气泡的产生和脱离密切相关,而气泡的形成包含2个必要条件:液体过热和汽化核心的存在。在磨削加工中,工件表面的微凹坑和裂纹处是气体残留的优良载体。当纳米流体中氧化铝体积分数增加到一定程度后,纳米粒子会团聚沉积在工件中。然而过量的氧化铝纳米粒子沉积在工件表面的填补效应影响了气体残留,进而抑制了沸腾换热汽化核心数量与容气能力。更进一步地,磨削区冷却介质的沸腾换热能力被削弱,磨削温度升高。因此,体积分数过高的纳米流体“填补阻塞”在工件表面(图5),导致磨削区温度升高。

图5 纳米粒子“填补阻塞”效应

2.2 比磨削能

比磨削能表征磨除单位体积材料所消耗的能量,是磨削加工中最为重要的磨削参数之一,它与砂轮寿命、工件表面质量密切相关。比磨削能既是衡量磨削加工效率的重要指标,同时也能表征砂轮/工件界面的润滑效果:比磨削能越小则磨除相同体积材料所消耗的能量越少,润滑效果和磨削性能越好。比磨削能计算公式如下:

(1)

式中:U为比磨削能,J/mm3;P为磨削消耗的总能量,J;Qw为去除工件材料的总体积;vs、vw分别为砂轮和工件进给速度,mm/s;Ft为切向磨削力,N;ap、b分别为磨削深度和工件宽度,mm。

6种不同体积分数的氧化铝纳米流体磨削加工钛合金时的比磨削能如图6所示。由图6可以看出:在体积分数低于2.5%时,比磨削能随氧化铝纳米粒子体积分数的增加而减小,由0.5%时的74.8 J/mm3下降至2.5%时的64.73 J/mm3。而在氧化铝的体积分数达到3.0%时,比磨削能却上升至69.33 J/mm3。与体积分数2.5%的纳米流体相比,体积分数0.5%和3.0%的纳米流体的比磨削能分别提高了15.6%和7.1%。结合磨削温度随氧化铝纳米粒子体积分数的变化可以推断:磨削性能并不会随纳米流体体积分数的增加一直上升,在达到一定的峰值后,会呈现出下降的趋势。存在一个体积分数的最优值,使得纳米流体的冷却润滑能力最优。

图6 不同体积分数的氧化铝纳米流体的比磨削能

在氧化铝体积分数为2.5%之前,随着体积分数的增加,比磨削能逐渐降低,这验证了氧化铝纳米粒子优异的抗磨减摩性能。由于氧化铝纳米粒子的高硬度和类球形结构,使得其在实际摩擦界面出现“类轴承”效应,磨粒/工件接触界面的滑动摩擦变为滚动摩擦。但是随着氧化铝纳米流体体积分数的进一步升高,团聚现象变得明显,纳米粒子聚积在一起,使得其快速沉降。这使得纳米流体产生与常规微量润滑油相同的特性与能力。因此,过高体积分数的纳米流体反而不利于实际的磨削加工。

2.3 纳米流体黏度和接触角对换热性能的影响

6种不同体积分数下的氧化铝纳米流体在0 ℃时的黏度如图7所示。由图7可知:随着体积分数的提升,纳米流体的黏度也呈上升趋势。但当体积分数达到1.5%后,黏度的上升趋势减缓。纳米粒子的无规则布朗运动使得纳米流体的无规则运动和能量交换程度提升,因此纳米流体的黏度随氧化铝体积分数的增加而升高[19]。因此,随着氧化铝体积分数的增加,黏度值升高。而体积分数过高时,纳米粒子之间撞击、聚积并形成团簇,一部分纳米粒子失去原有的动力学稳定性。依据WANG等[20]的研究,高黏度的润滑剂润滑效果更优。黏度升高,分子间的黏滞性越强,进而所产生的油膜拥有更好的稳定性和更长的滞留时间,从而提高了润滑性能与材料去除过程的能量损耗。但是,高黏度的润滑剂会导致更薄的温度边界层,因此其热扩散能力会随之降低,进而换热性能受到影响[21]。

图7 不同体积分数的氧化铝纳米流体在0 ℃时的黏度

0 ℃时不同体积分数的氧化铝纳米粒子的接触角大小如图8所示。由图8可知:接触角随氧化铝纳米粒子的体积分数升高呈近线性下降趋势,并在2.5%时得到最小值45.85°,当体积分数增加至3.0%时,接触角上升至56.00°。出现这种现象的可能原因是随着纳米流体体积分数的升高,接触角急剧减小。如图9a所示,由于氧化铝固体纳米颗粒的密度高于基础油的密度,因此,有可能对沿接触面的油分子施加额外的向下压力。随着氧化铝纳米粒子体积分数的增加,这种向下的压力得到强化,因此接触角进一步减小。同时,随着接触角的减小,润湿面积增大。此外,在基础油中不断加入适量的纳米颗粒,并参与作用,减小接触角。然而,体积分数超过一定量后,接触角增大。如图9b所示,这种效应可以解释为:过量的纳米颗粒聚集在一起,而不是分散在基础油中,然后在失去动态稳定性后沉积。因此,纳米流体的润湿性降低。

图8 不同体积分数的氧化铝纳米流体在0 ℃时的接触角

(a)低体积分数 Low volume fraction(b)高体积分数 High volume fraction图9 添加不同体积分数的纳米粒子后接触角变化的机理Fig. 9 Mechanism of contact angle change after addingnanoparticles with different volume fractions

与此同时,纳米流体的黏度与接触角也是影响冷却介质雾化效果的重要因素。纳米流体在高压空气的扰动下被破碎分散为微液滴,进而被输运至砂轮/工件界面发挥冷却润滑作用。雾化过程伴随纳米流体所受外力与内力的相互作用。液体压力与压缩空气对雾化过程起到促进作用,而液体的黏滞力和表面张力会阻碍雾化过程。当起到促进作用的外力大于抑制雾化的内力时,冷却介质的受力平衡状态被打破,液滴被破碎成为微液滴群。从雾化角度考虑,更低的润滑液的黏度和表面张力,使得气体的表面能耗散功和黏性耗散功损耗更少,两相流的冲击动能更大且液滴颗粒的雾化质量更高,从而在磨削区起到的冷却润滑作用更佳。纳米流体的接触角越小,其雾化后的微液滴在工件表面铺展所需要的表面能就越小,同时可以得到更大的铺展面积。此时油膜的铺展效果更好,因而可以得到更佳的冷却效果。

3 结论

试验研究了冷风微量润滑纳米粒子体积分数对钛合金磨削性能的影响,分析和讨论了磨削区最高温度、比磨削能、黏度和接触角的变化趋势与作用机理,得出如下结论:

(1)钛合金的磨削性能并不会随氧化铝纳米粒子的体积分数增加而一直升高。比磨削能在体积分数为2.5%时得到最低值64.73 J/mm3,相较于体积分数为0.5%和3.0%时分别下降了15.6%和7.1%。磨削区最高温度随纳米粒子体积分数的提升,并在氧化铝纳米粒子为1.5%时达到最低值183.5 ℃,与0.5%和3.0%体积分数的纳米流体相比,分别下降了10.1 ℃和12.8 ℃。

(2)氧化铝纳米流体在0 ℃的黏度和接触角均为非线性变化。黏度随氧化铝纳米粒子的增加而增加,并在体积分数为3.0%时达到235.8 mPa·s。接触角随体积分数的增加先下降,并在体积分数为2.5%时达到最低值45.85°。高黏度虽然能够提升接触区的润滑性能,但是会减弱油膜的热扩散能力。低接触角降低纳米流体微液滴在工件表面铺展失去的表面能,因此可以获得更高的浸润面积,冷却效果更佳。

(3)纳米粒子的分散性对磨削中的冷却润滑均有影响,在氧化铝纳米粒子体积分数增加时,纳米粒子之间会发生碰撞、团聚。因此需要提升纳米流体稳定性以提升磨削加工性能。氧化铝纳米粒子的体积分数是影响冷风纳米流体微量润滑磨削性能的重要因素。