机器人自动焊系统在海洋钢结构施工中的应用

王超,梁杰,权军

海洋石油工程股份有限公司 天津 300452

1 序言

机器人自动焊系统具有自动化程度高、施工效率高及人工成本低等诸多优点,因此在汽车制造、精密仪器等领域得到了广泛应用。然而,由于海洋工程钢结构形式及焊缝位置复杂多变,结构服役条件比较恶劣,与普通钢结构相比,海洋工程钢结构对焊缝的综合力学性能及质量要求较高[1]。目前受诸多条件限制,海洋工程钢结构领域普遍采用手工焊、半自动焊等工艺。

随着我国海洋石油工业的迅猛发展,海洋石油平台组块、导管架等海洋钢结构建造越来越多,随着人力成本的不断上涨,为了缓解日益加重的海洋工程钢结构制造压力并适应海洋石油工业快速发展的需要,研究高效自动化机器人焊接系统显得尤为重要。相比传统工艺,通过采用智能化、自动化机器人焊接系统,在保证焊缝性能的同时,降低了人员技能水平对焊缝质量的影响,减少了人力投入,同时也大幅度提高了施工效率。

2 机器人自动焊系统特点与优势

机器人自动焊系统通常由机器人和焊接设备两部分组成。机器人自动焊系统由机器人本体和控制柜(硬件及软件)组成,而焊接设备由焊接电源(包括其控制系统)、送丝机(弧焊)及焊枪(钳)等部分组成。

机器人自动焊系统具有如下特点和优势。

(1)可以提高生产效率 机器人自动焊系统焊接响应时间短、动作迅速、操作精准,焊接速度在5~50mm/s之间,焊接效率远超传统工艺[2]。

(2)可以提高焊接质量 机器人自动焊系统在焊接过程中,提前校定设备后,只需设定合适的焊接参数和运动轨迹,焊接过程中各焊接参数完全按设定程序执行,避免人工操作时焊接速度、焊丝干伸长等参数受人为因素影响,从而提高了焊接质量和产品的稳定性。

(3)可降低施工成本 由于海洋石油平台和导管架等都是大型的钢结构,它的建造是一个长期而繁重的工作,故需要投入大量的人力,而通过采用机器人自动焊系统,由机器人代替施工人员操作,可大幅度降低人力成本。

3 机器人自动焊系统在海洋钢结构施工中的难点分析及解决措施

3.1 海洋钢结构的特点

海洋钢结构因服役地点在海上,常年被含盐的大气包围,要经受风暴、涌浪、潮流等的侵蚀,处于非常严酷的腐蚀环境中,且由于天然气、石油等具有易燃易爆及腐蚀性,因此对海洋工程钢结构材料、焊缝性能及无损检测要求较高。

3.2 应用难点分析

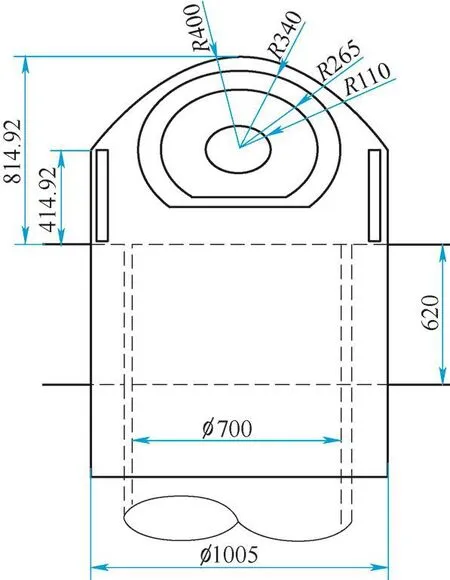

目前,市场主流焊接机器人设备受焊缝轨迹修正系统和电弧跟踪系统的影响,要求焊缝轨迹具有规则性,且无损检测等级较低。但由于海洋钢结构的特点,一般主结构无损检测等级为UT一级,且结构形式较为复杂,其中较具代表性的结构是插入式主吊点(见图1)、筒体加强环(见图2)等。受结构形式的限制,焊缝轨迹复杂并且对无损检测等级要求较高,因此限制了机器人自动焊系统的应用。

图1 插入式主吊点结构

图2 筒体加强环结构

3.3 解决方案

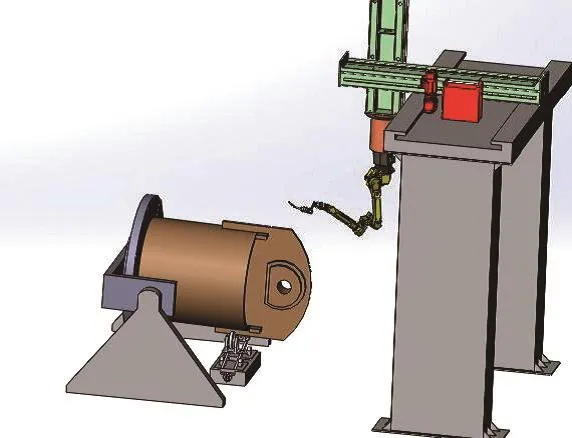

(1)调整焊缝轨迹 以海洋钢结构插入式主吊点为例,针对机器人自动焊系统应用难题,经研究分析,增设工件变位机(见图3)。通过变位机加持工件变位,调整焊缝轨迹始终处于1G船形焊缝位置,可解决海洋钢结构焊缝轨迹复杂等问题对焊缝质量的影响,大幅度提高焊缝质量。

图3 工件变位机

(2)跟踪焊缝轨迹 由于海洋钢结构形式复杂,造成焊件位置外形尺寸的偏差,因此焊缝轨迹具有多样性,为此需要为焊接机器人设置接触寻位系统。通过焊丝或焊枪喷嘴,寻找正确的焊缝位置,再通过机器人的绝对位置编码器,实时记忆焊枪在空间的位置和角度。当焊接机器人按照设定的程序使带电的焊丝或喷嘴接触到工件时,焊丝和工件之间的短路将引起电压降,控制系统接受到电压降信号时,会比较当前位置与示教位置的信息,计算出偏移量,再通过偏移量进行位置修正,以获得正确的焊接轨迹,从而解决了机器人自动焊系统对不同结构形式工件的适用性问题。

(3)焊接参数跟踪控制 在机器人自动焊系统焊接过程中,机器人焊枪沿着焊缝横向摆动。为了保证焊接参数的稳定性,增设弧压跟踪系统,在焊枪摆动过程中,焊丝干伸长在焊缝中间位置与在焊缝两边时是不一样的。由于干伸长的不同,因此实际的焊接电流也不同。干伸长越长,实际电流就越小;干伸长越短,实际电流就越大。利用这个原理,焊缝跟踪系统实时处理检测到的电流变化、焊枪所处的位置,从而修正机器人焊枪的实际轨迹,保证轨迹中心线始终在坡口中间,也就是说在角焊缝的45°位置线上,保证了焊接过程中焊接电流、电弧电压等焊接参数的稳定性,从而保证了焊缝质量的稳定性。

4 焊接试验

4.1 试验材料

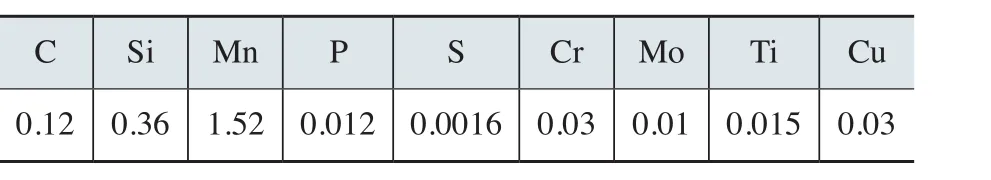

试验采用了海洋工程领域普遍应用的船用钢EH36-Z35(GB/T 712—2011),其化学成分及力学性能(据材质证书)分别见表1、表2。焊丝型号为焊接生产中常用的JM-58,焊丝直径为1.2mm,保护气体为CO2。

表1 EH36-Z35钢板的化学成分(质量分数) (%)

表2 EH36-Z35钢板的力学性能

表2 EH36-Z35钢板的力学性能

屈服强度images/BZ_22_1464_2918_1467_2923.png/MPa冲击吸收能量(-40℃)/J抗拉强度/MPa伸长率(%)382 523 30 224、225

4.2 坡口形式

坡口形式的选择根据海洋钢结构而定,本次焊接试验主要针对海洋钢结构插入式主吊点焊接,因此试件加工规格为400mm×1000mm,采用单V形坡口形式,如图4所示。

图4 25mm、45mm厚板坡口形式

4.3 焊接参数

试验机器人焊接系统采用C O2气体保护焊工艺,按照AWS D1.1施工标准。焊丝为AWS ER70S-G、φ1.2 mm,保护气体为100%CO2,气体流量为15~25L/min。焊接采用高度集成的数字化控制系统,在焊接之前编制焊接程序,在焊接时不需要调节参数,极大地降低了操作难度,也减少了焊工对焊接过程的干扰。

(1)封底焊接 由于海洋钢结构无损检测等级为UT一级,对于封底焊接要求非常高,受坡口精度及组对精度的限制,目前的机器人焊接系统很难达到要求,因此封底焊接采用焊条电弧焊工艺,焊材采用LB-52U焊条、φ3.2mm,焊接参数选取原则为在保证封底焊接质量的同时,能够兼顾CO2焊接机器人填充、盖面需求。经过大量试验,选取的封底焊焊接参数见表3。

表3 封底焊焊接参数

(2)焊接热输入 焊接热输入是影响焊接热循环的主要因素,当焊接材料及焊接方法一定时,焊接接头的组织和性能主要取决于焊接热输入的大小,若焊接热输入不合适,将导致接头性能恶化。因此需要严格控制焊接热输入,通过大量试验,找到热输入与力学性能的平衡点。

(3)电弧电压 焊接时的电弧电压对焊缝熔宽的影响很大,在焊接过程中需要严格控制好电弧电压,防止焊缝盖面超宽。

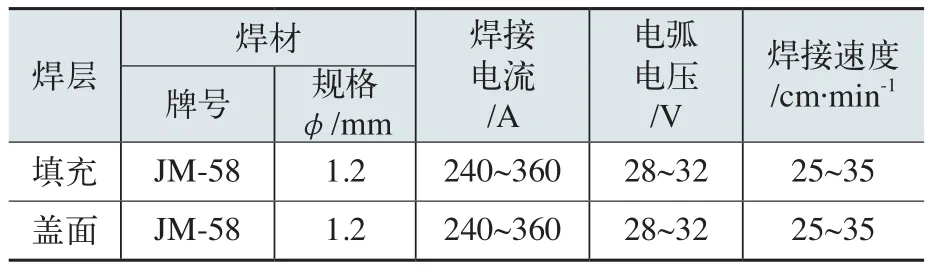

经大量试验,机器人焊接参数见表4。选定实芯焊丝作为填充材料,可改善作业环境,同时实芯焊丝在焊接过程中不用清渣,可有效提高效率。但在前期试验摸索中,发现用小参数后直边坡口侧熔合较差,后通过大量试验、反复摸索,使用大电流较好地解决了坡口直边侧壁熔合较差的问题,经力学性能试验验证,冲击韧度也可满足技术要求。

表4 机器人焊接参数

4.4 外观及无损检测

按照AWS D1.1—2015标准要求,焊接完成48h后进行超声波和磁粉检测,结果全部合格。对焊缝外观质量检查,无表面气孔、夹渣、咬边及裂纹等缺陷,焊缝成形均匀美观。

(1)外观检测 通过对机器人自动焊系统完成的试件进行外观检测,外观成形如图5、图6所示,机器人自动焊盖面外观成形美观,不存在咬边、余高超标等缺陷。

图5 试验件外观

图6 吊耳填角焊试验件外观

(2)无损检测 在外观检测合格的前提下,对PL25、PL45机器人自动焊全熔透焊试件进行了MT和UT检测,结果见表5、表6,根据评判标准AWS D1.1/D1.1M,检测结果合格。

表5 MT检测结果

表6 UT检测结果

5 性能试验及结果

本次力学性能试验根据海洋工程领域应用非常广泛的AWS D1.1—2008标准,进行了低温冲击试验、冲击试验、拉伸试验、侧弯试验和焊缝宏观及硬度测试,各项试验测试结果均能满足标准要求。

(1)横向拉伸试验 拉伸试验结果见表7。由表7可知,焊接接头的抗拉强度满足≥490MPa技术要求。

表7 焊接接头拉伸试验结果

(2)侧面弯曲试验 对S-430和S-431两个焊件均沿厚度方向分别截取4个弯曲试样,进行侧弯试验。弯曲试验条件为压头直径50.8mm,弯曲角180°。接头弯曲试验结果显示无缺陷,符合标准要求。

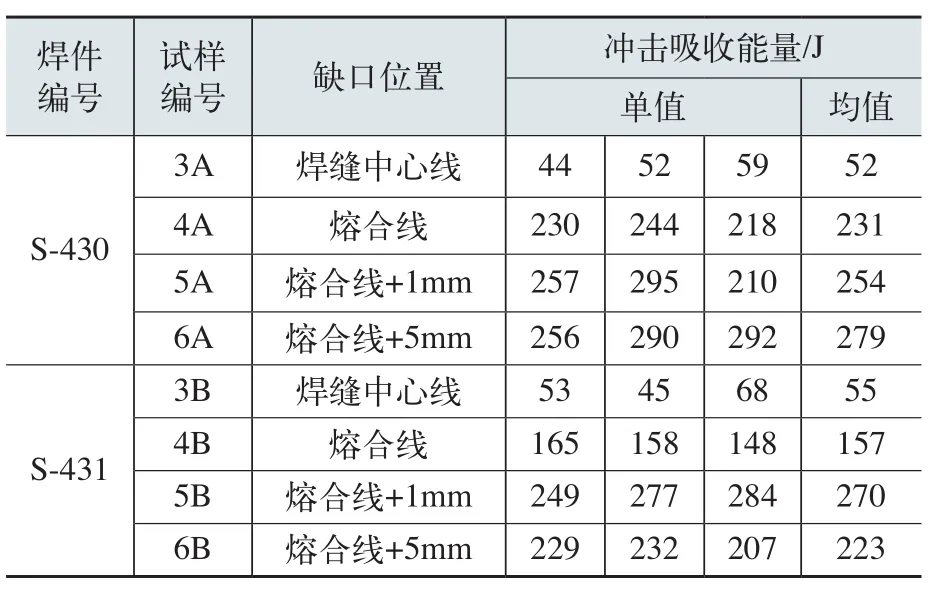

(3)冲击试验 冲击试验在-40℃的条件下进行,结果见表8。从试验结果可以看出,单个冲击吸收能量≥34J,冲击吸收能量平均值≥50J,焊缝及热影响区冲击性能满足标准在-40℃下的技术要求。

表8 -40℃焊接接头冲击试验结果

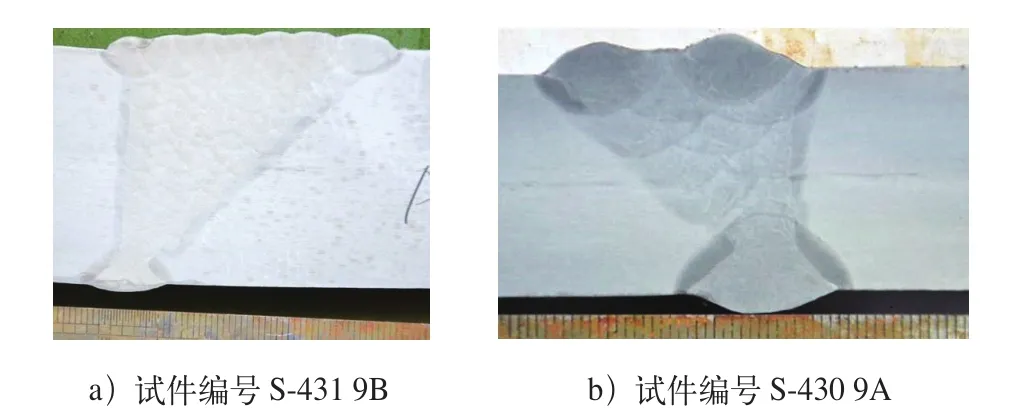

(4)宏观检测 根据标准AWS D1.1—2015的要求,进行焊接接头的宏观检测,通过肉眼和10倍放大镜检查,整个焊缝断口宏观组织未发现可见缺陷,宏观照片如图7所示。

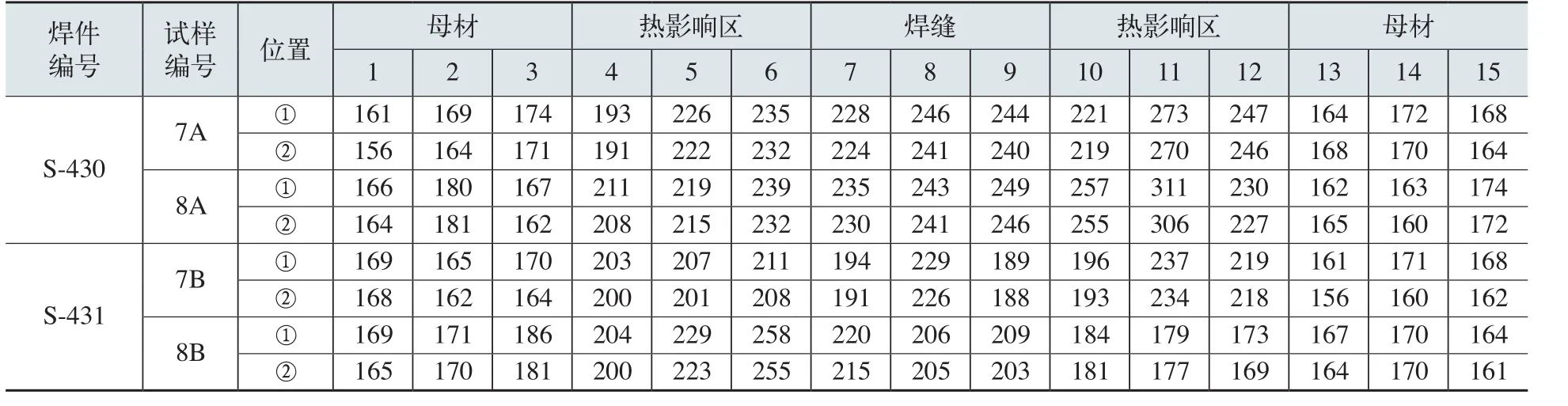

(5)硬度试验 根据标准ASTM E92的要求,进行焊接接头的硬度试验,硬度试验结果见表9,取点位置如图8所示。从试验结果可以看出,各个位置硬度值均<325HV10,符合技术要求。

图7 焊接接头宏观照片

表9 硬度试验结果 (HV10)

图8 硬度打点取样位置

6 结束语

以上各项试验和解决方案充分说明,通过加装变位工装调整工件焊缝位置并选择合适的焊接参数,由机器人自动焊系统焊接的试件完全符合AWS D1.1标准要求,焊接接头具有良好的强度及韧性,无损检测结果能够满足海洋钢结构要求,因此机器人自动焊系统可以在海洋钢结构施工中推广应用。