高压水力割缝技术在瓦斯抽采中的应用

孟亚帅

(山西西山煤电股份有限公司镇城底矿,山西 古交 030200)

1 引言

瓦斯抽采效率低一直是困扰煤矿生产的一大难题。提高瓦斯抽采效率的关键在于改变瓦斯赋存压力场,促进瓦斯由吸附态转为游离态并自由逸出。水力割缝可以对煤层进行卸压处理,有效改善瓦斯逸出路径[1],延展煤层裂隙,提高煤体渗透率。对掘进面或回采面的瓦斯预抽孔进行水力割缝处理均可有效抽采瓦斯,并在掘进和回采过程中有效降低煤尘,改善作业环境。

现有水力割缝设备限于注水压力不足而难以发挥该技术的优势,亟需发展高压水力割缝技术[2]。因此本文利用自主研制的高压水力割缝系统,大幅提高注水压力,对镇城底矿煤层32211 掘进工作面进行割缝处理,收集相关数据,全面分析高压水力割缝技术抽采瓦斯的具体效果。

2 试验工作面简介

镇城底矿属于瓦斯矿井,随着开采水平延伸,高瓦斯区域不断增多,亟需更为有效的瓦斯抽采技术。现场试验选在西山煤电镇城底矿的32211 工作面,该工作面西邻ⅪⅤ勘探线,东临Ⅻ勘探线,位于F16 断层南西,32229 采空区北东。该工作面标高1953~1991 m,地面标高2378~2171 m,走向长1108~1082 m,面积222 178 m2。试验地点在32211运输巷掘进头,推进距离560 m,巷道断面面积为21.6 m2,风速为0.6 m/s。

3 高压水力割缝系统

3.1 增压机理

为克服以往同类设备割缝压力、流量不足的弊端,本系统采用两台天津通洁高压泵制造有限公司生产的BZW40/30 型煤层注水泵并联使用。该泵额定工作压力为30 MPa,结构紧凑,体积小,单位重量水功率高,适用于井下复杂工作环境。为进一步提高注水压力,模仿液压增压缸结构加工水压增压缸接入水泵出口。普通水管不足以承受超高压水,因而采用锅炉用钢加工为Φ20 mm 的无缝钢管螺纹连接,并在水管出口接入特制的锥直型高压水射流喷嘴,出水口最高出水压力可达75 MPa。

3.2 高压水力割缝系统

根据高压水力割缝技术原理以及工作面的应用条件,本项目拟采用的高压水力割缝系统由如图1所示部分组成。

图1 高压水力割缝系统

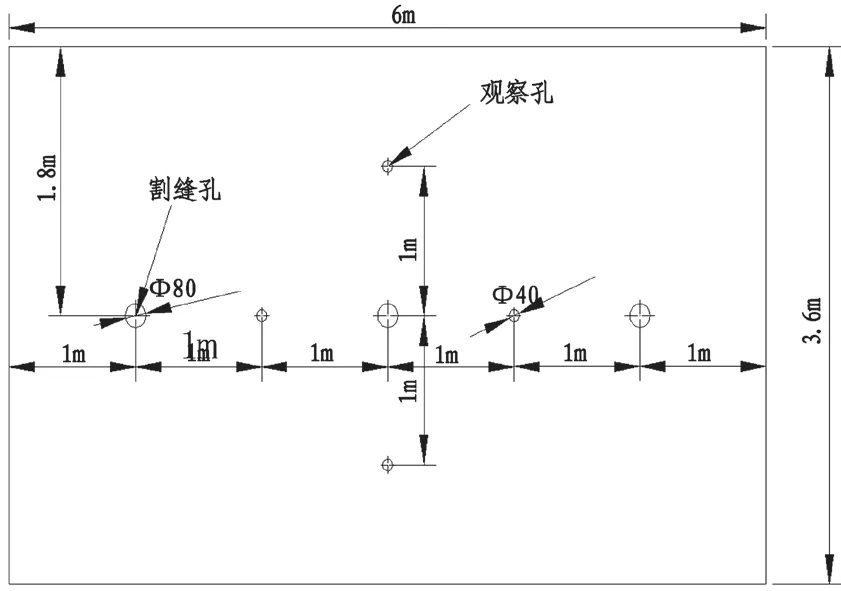

4 高压水力割缝施工工艺

工作面钻孔布置如图2 所示,共布置3 个割缝孔,间距2 m,割缝孔四周1 m处布置观测孔,共4个。位于工作面中心的割缝孔竖向割缝作业,两侧割缝孔水平割缝作业。割缝孔中利用高压水射流设备由里向外后退作业,切割煤体。完成作业后,在两侧观测孔布置测量设备,观察割缝作用效果。

图2 工作面钻孔布置图

为了确定合理的工艺参数,评价瓦斯抽放效果,结合模拟试验结果,制定了如下高压水力割缝抽采瓦斯的施工方案。

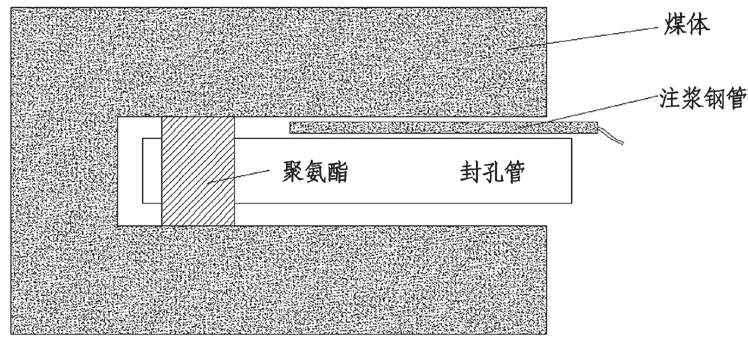

4.1 割缝孔施工工艺

割缝孔直径Φ80 mm,深度100 m,施工完成后,放入直径为Φ20 mm 的无缝钢管作为割缝管;割缝孔末端扩孔封孔,扩孔直径为Φ120 mm,深度为20 m。施工完成后,将封孔管前端包裹聚氨酯材料后放入割缝孔,并将封孔管与煤层之间的空隙用后退注浆法封孔,如图3 所示。

图3 导向孔壁后注浆封孔示意图

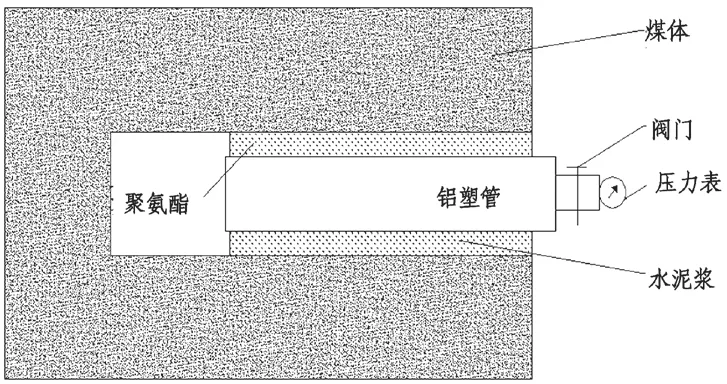

4.2 观测孔施工工艺

在割缝孔两侧水平间距1 m 处各布置一个观测孔。观测孔直径Φ40 mm,深度为20 m,施工完成后,放入直径为Φ16 mm 的铝塑管,长度为10 m。铝塑管前端2 m 处用聚氨酯材料紧密包裹,铝塑管与煤层之间同样用后退注浆封孔。封孔材料凝固后,在铝塑管末端安装测试阀门及压力表,如图4 所示。

图4 瓦斯压力测试孔封孔示意图

4.3 割缝速度的确定

该工作面煤层瓦斯压力为0.61 MPa,煤的坚固性系数为f=1.6,煤层透气性系数为6.7 m2MPa-2d-1。实验室采用相似材料模拟煤层进行试验,发现水压70 MPa、作用半径900 mm 时,横向割缝速率不大于18 m/h。割缝过程中,由于瓦斯在煤层内赋存的非均匀性,工作面瓦斯含量变化也呈非均匀性,割缝速度直接决定瓦斯逸出速度。因此初始割缝速率为18 m/h,当巷道瓦斯浓度大于0.8%时,为避免发生煤与瓦斯突出事故,必须依照安全操作规程,依据工作面瓦斯含量适时调节钻机割缝速度。

5 水力割缝抽放瓦斯测试结果及分析

5.1 高压水力割缝后观测孔瓦斯压力测量结果

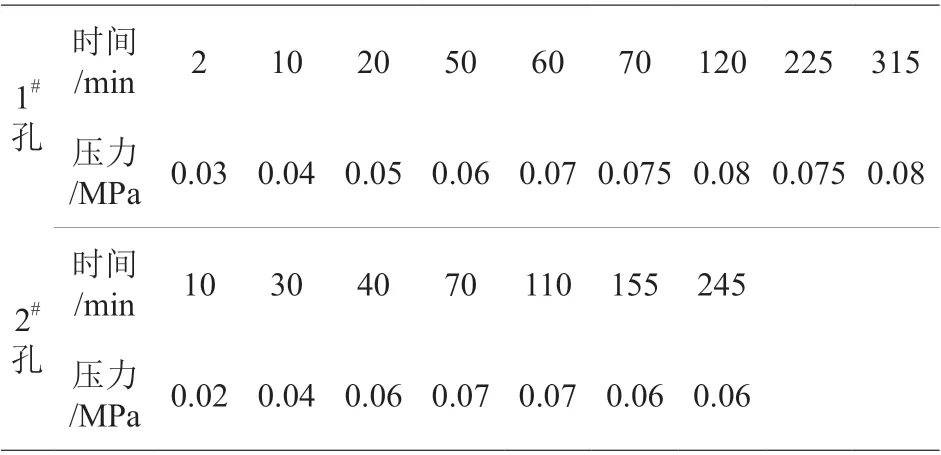

完成高压水力割缝作业后,即开始对割缝孔两侧观测孔进行瓦斯压力测量。据观测,煤层中原始瓦斯压力为0.12~0.48 MPa。测量结果如表1 所示。

由表1 可知,完成高压水力割缝作业后,观测孔内瓦斯压力随时间逐步增大至割缝前压力的三倍左右,并逐渐稳定。由此表明经过高压水力割缝作业后,煤层中的瓦斯释放速率明显增加。

5.2 高压水力割缝作业瓦斯抽放效果分析

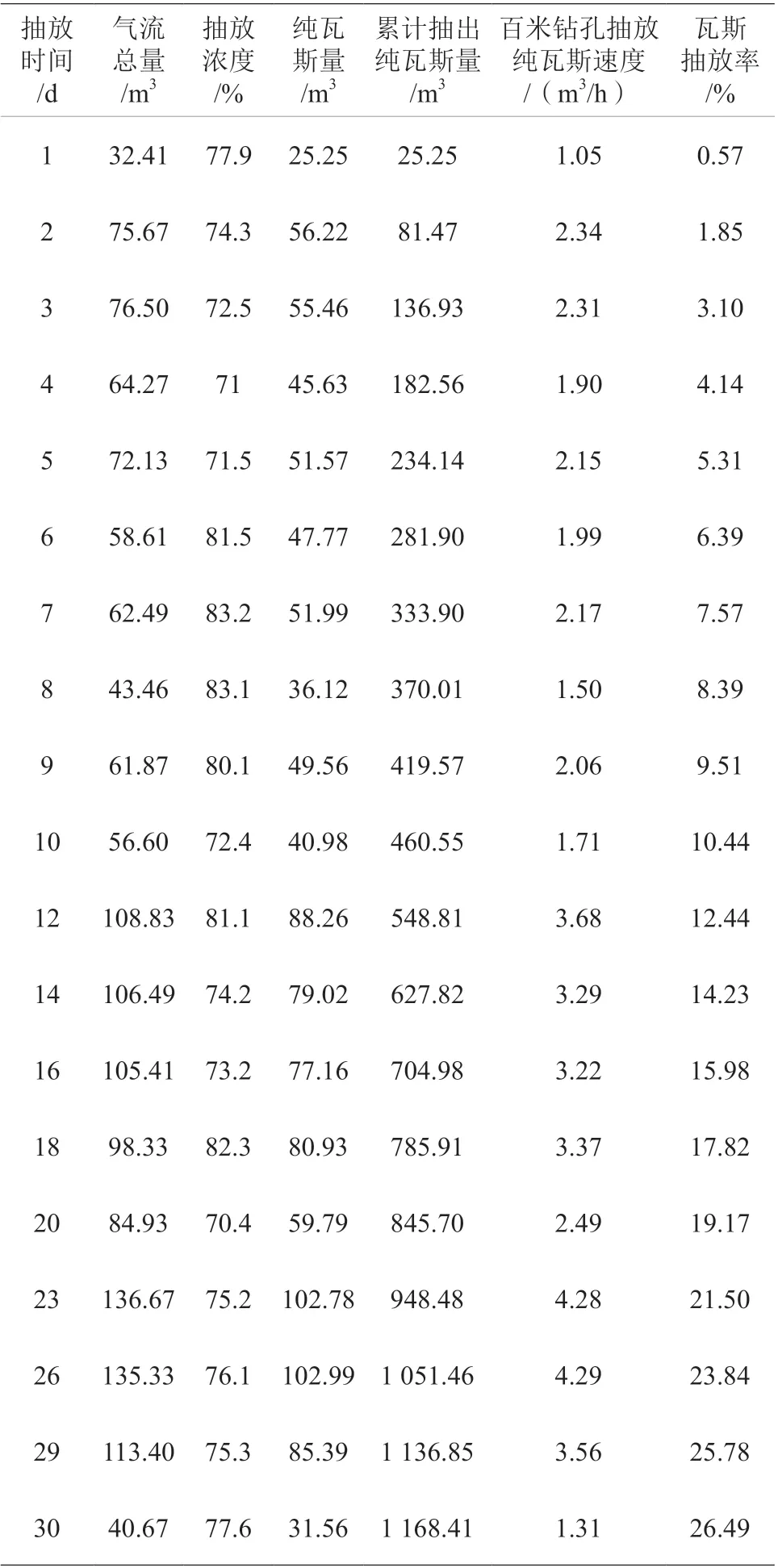

高压水力割缝作业完成后,将工作面布置的所有抽放管路的测量数据进行记录,如表2 所示。根据实测结果,计算钻孔抽放率[3]:

η=Q/(H×R×L×ρ×X)×100

式中:Q 为累计抽出的纯瓦斯量,m3;H 为巷道高度,取3 m;R 为割缝长度,取1.8 m;L 为钻孔深度,取80 m;X 为吨煤瓦斯含量,取7.19 m3/t;ρ 为煤的容重,取1.42 t/m3。

表1 观测孔瓦斯压力随时间变化关系

表2 瓦斯抽放量随时间的变化统计表

由表2 可以看到,高压水力割缝作业24 h 后,工作面混合气体抽放量明显上升,纯瓦斯含量同比例上升;十余天后,混合气体总量增至初始状态的三倍以上,百米钻孔抽放纯瓦斯速度最高可达4.29 m3/h。由此可见,高压水力割缝作业后,工作面煤体内部产生持续性变化,煤体结构破碎性明显增加,瓦斯逸出速率持续加快,充分说明高压水力割缝抽采瓦斯具有持久性明显效果。

6 结论

对高压水力割缝技术抽采瓦斯的工业应用试验,取得了预期效果,得到了如下结论:高压水力割缝技术可以有效增加工作面煤层瓦斯释放速率,当水压达到70 MPa 时,有效作用半径可达900 mm;累计抽放一个月,抽放率可到26.49%。