可拆解盾构下穿既有桥桩磨桩施工影响研究

——以宁波轨道交通4号线柳宁盾构区间为例

李发勇

(中铁隧道股份有限公司,河南 郑州 450003)

0 引言

随着我国城市基础设施建设的蓬勃发展,盾构法因其安全、高效、适用地层广等优点在许多城市的轨道交通建设中被广泛应用[1]。在地铁建设过程中,因交通繁忙、市政管线改移困难等原因,极易出现无盾构接收井施作场地的情况,需要在狭窄的空间内对现有盾构进行改造,缩小盾构构件体积、质量,以充分利用空间,进行盾构地下拆解,减少施工对周围环境的影响。可拆解盾构过站技术就是在此背景下逐步发展而来,这项技术既可以实现有限空间内盾构的解体过站,又能保证隧道掘进施工过程中的稳定性。

在盾构施工过程中,由于施工区域常处于城市繁华地段,经常出现需要盾构侧穿、下穿建构筑物的现象[2-3]。目前对地下障碍物桩基的处理,国内盾构施工中普遍采用在盾构到达桩基前预先拔除[4-6]、桩基托换[7-8]等方法,这些方法存在施工难度大、费用高、工期长等问题。而盾构磨桩具有成本低、工期短等特点,目前盾构直接磨桩通过桩基的方法越来越受到重视[9-10],即不改变原有建筑又能顺利掘进已经成为盾构施工的重要突破点。

盾构直接磨桩的优势明显、经济社会效益显著,但磨桩技术无论是理论研究还是技术实践都远未成熟[11]。黄生根等[12]基于杭州地铁2号线凤起桥盾构磨桩施工,分析了荷载转移、刀盘刀具布置以及掘削参数变化对工程的潜在风险,探讨了以U形结构代替原有结构的桩基加固托换技术,并针对磨桩施工开展盾构刀盘适应性改造。王哲等[13]根据杭州地铁2号线工程磨桩施工需要,对贝壳刀的角度进行设计,并研究了刀具布置方式,最后结合沉降监测数据说明该技术的合理性。宋磊鹏[14]以南京地铁5号线盾构全断面穿越大量密排方桩这一工程难题为背景,对拔桩和磨桩方案进行了比选,并最终确定了磨桩方案。虽然关于盾构磨桩的研究已有一定的进展,但关于可拆解盾构磨桩施工的研究少之又少。

可拆解盾构的特殊拼装式结构,使其能较好地解决狭窄空间过站问题[15-17],但盾构的主要作用是隧道掘进,能否保证其正常掘进施工是检验可拆解盾构可行性的重要标准。而盾构掘进周围环境复杂,面临诸多挑战,例如盾构穿越立交桥磨桩施工,这对刀盘刀具的稳定性及耐磨性提出了很高的要求。宁波轨道交通4号线柳西-宁波火车站盾构区间,受限于宁波火车站站内空间不足,创造性地提出了盾构拆解过站方案,将盾构进行分体设计;同时,为保证穿越苍松路下公交磨桩施工的顺利通过,对刀盘重新设计,使其既满足拆解过站的要求,又符合磨桩施工时结构的安全性。本文以宁波4号线拼装式可拆解盾构磨桩通过为工程背景,对可拆解盾构磨桩过程中的施工控制展开研究,并利用监测结果验证拼装式可拆解盾构磨桩施工的可行性,以期为类似工程提供参考。

1 工程概况

1.1 可拆解盾构刀盘配置及分块

宁波火车站为宁波轨道交通2号线和4号线的换乘站,因地铁2号线已建成并投入运营,4号线柳西站-宁波火车站-兴宁桥西站区间施工需站内穿越宁波火车站。由于车站上部结构在2号线地铁施工时已全部完成,只预留4号线端头盾构接收条件,整体结构无预留盾构吊装孔,且车站标准段部分已浇筑轨顶风道,过站空间受限。

由于本项目地面与地下空间有限,盾构过站面临吊装孔无预留--吊不出、车站净空不足--过不去的难题,宁波轨道交通4号线宁波火车站已不具备实施盾构井吊出后转场与整机空推过站的条件。基于此,宁波轨道交通创造性地提出了可拆解盾构过站方案,如图1所示。

图1 4号线宁波火车站可拆解盾构示意图Fig.1 Sketch of dismountable shield used in Ningbo Railway Station of Line No.4

刀盘配置如图2所示,有各类刀具以及泡沫、膨润土喷口。刀盘中心区域设置水冲洗系统避免土舱中心形成泥饼,配置1把镶硬质合金的鱼尾刀,配合鱼尾刀的中心锥结构将中心渣土排向周边进入进渣口。配合中心鱼尾刀在其他轨迹配置72把刮刀、56把先行刀、12把边刮刀,刀具高低搭配,切削效率高;刀盘外圈设置12把撕裂刀,保证开挖直径。

图2 刀盘配置Fig.2 Configuration of cutterhead

结合刀盘设计和功能的布置,将刀盘分为一大两小3块,中心法兰分解为一大块,保证了刀盘主结构的稳定性和功能,如图3所示。刀盘超挖刀管路和泡沫系统的管路全部布置在中心法兰块上,两小块上只布置了部分刀具;大块和小块之间采用螺栓定位、焊接加固的方法。

图3 刀盘分块示意图Fig.3 Partition of cutterhead

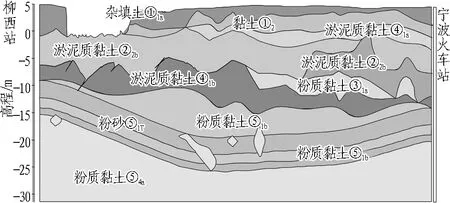

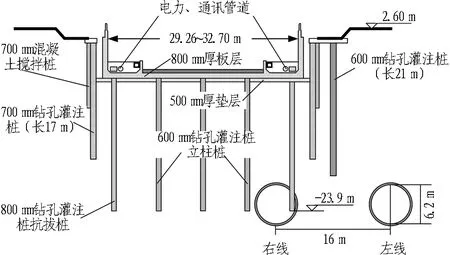

1.2 磨桩区域概况

柳西站-宁波火车站区间线路出柳西站后,沿苍松路向南穿行,过柳汀街后转向东,最终接至宁波火车站。隧道穿越的主要土层为②2b层淤泥质黏土、④1b淤泥质黏土、⑤1b粉质黏土、⑤1T粉砂、⑤4a粉质黏土,如图4所示。

图4 柳-宁区间地质纵剖面图Fig.4 Geological profile of Liuxi Station-Ningbo Railway Station section

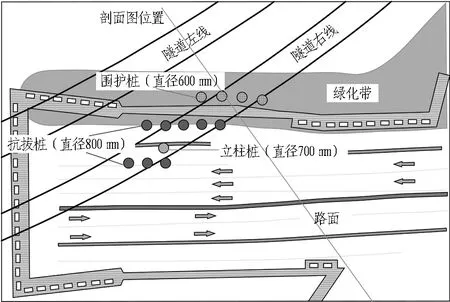

柳-宁区间于里程SK18+828~+891下穿苍松路下立交箱涵,其结构底板厚800 mm。下穿时盾构隧道埋深约21.05 m,桩基础广泛分布于⑤1b粉质黏土中,该地层物理力学性质较好;下穿位置为苍松路下立交入口处加宽段,道路为双向(6机+2非)车道。立交桩基础与隧道平面、立面关系分别如图5和图6所示。

图5 立交桩基础与隧道平面位置关系图Fig.5 Plane position relationship between overpass pile foundation and tunnel

图6 立交桩基础与隧道立面位置关系图Fig.6 Cross-sectional position relationship between overpass pile foundation and tunnel

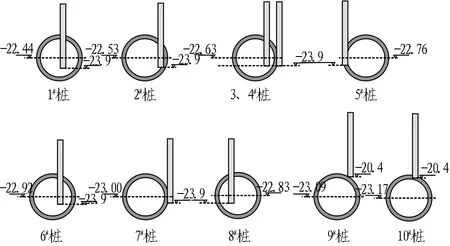

侵入隧道的箱涵桩基础10根,分别为立柱桩φ700 mm 1根(桩长24.5 m),围护桩φ600 mm 3根(桩长21 m,φ14 mm螺纹钢),抗拔桩φ800 mm 6根(桩长24.5 m)。盾构磨桩桩位与隧道位置关系如图7所示。

图7 盾构磨桩桩位与隧道位置关系图(单位:m)Fig.7 Position relationship between piles and tunnel (unit:m)

2 刀盘强度分析

对刀盘整体结构进行有限元强度计算,校核结构是否满足强度要求。

2.1 盾构推力及转矩计算

2.1.1 盾构推力计算

盾构的总推力根据各种推进阻力的总和决定。相对于盾体与周围土体的摩擦力、开挖面掘进阻力而言,其余推进阻力较小,因此可以忽略不计。根据地层情况和盾构的尺寸参数,盾构推力计算如下。

2.1.1.1盾体的摩擦力

盾体与地层间的摩擦阻力

F1=0.25 πDl(2Pe+2K0Pe+K0γD)×μ1。

(1)

根据工程条件计算得F1=0.25×3.14×6.34×8.55×(288+115+343+137)×0.27+3 800×0.27=

11 170 kN。

2.1.1.2 开挖面的支撑压力

开挖面的支撑压力按土压平衡盾构计算公式计算如下:

(2)

式中Ps为实际掘进土压力,kPa,此处取360 kPa。

根据工程条件计算得F2=11 611 kN。

2.1.1.3 系统推力

由于处于磨桩段,系统的装备推力为上述推进阻力的总和乘以富裕量系数α,此处取1.5。

F=α(F1+F2)。

(3)

根据工程条件计算得F=1.5×(11 170+11 611)=34 171.5 kN。

2.1.2 盾构转矩计算

通常刀盘的转矩计算可参照国际盾构隧道标准规范建议的盾构刀盘转矩经验计算公式:

(4)

式中:T为刀盘转矩,kN/m2;D外为刀盘外直径,m;a为转矩系数,a=α0α1α2(α0为稳定掘进转矩系数,本次使用的可拆解盾构装备的稳定掘进转矩系数α0=12 kN/m2;α1为刀盘支撑系数,由刀盘支撑方式决定,中心支撑刀盘α1=0.8~1.0,周边支撑刀盘α1=1.1~1.4;α2为土质系数,泥岩α2=0.8~1.0,固结粉砂、黏土α2=0.8~0.9,松散砂土α2=0.6~0.8)。

根据宁波轨道交通4号线地质条件和可拆解盾构装备的结构特征,取α1=0.8、α2=0.6,则转矩系数a=α0α1α2=5.76 kN/m2,刀盘外直径D外=6.35 m,得出刀盘转矩T约为1 480 kN·m。

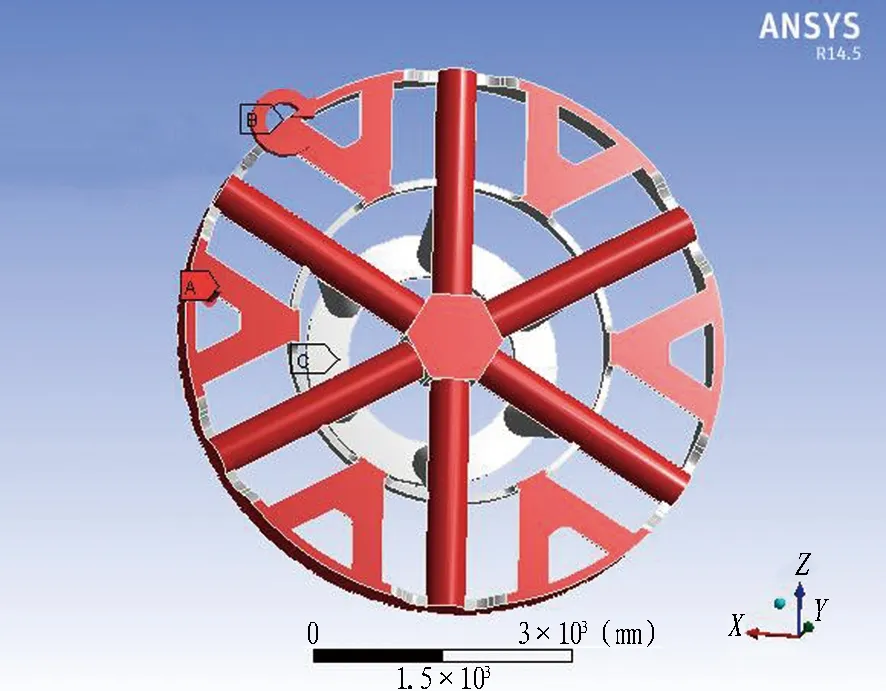

2.2 计算模型的建立

由于本次模拟主要校核刀盘结构的整体强度,因此,在建立有限元模型时对刀盘的模型进行了简化,去除了辐条上的泡沫孔和膨润土孔以及连接法兰上的螺栓孔等局部特征。本次有限元分析选用的软件为ANSYS WORKBENCH,采用六面体单元剖分网格,曲线边界进行了优化剖分,生成了163 927个六面体单元,297 800个结点,剖分的有限元网格如图8所示。刀盘所用材料为Q345B厚钢板,有限元模型采用的材料参数如下:弹性模量为0.2 MPa,泊松比为0.3,密度为7 850 kg/m3,线膨胀系数为1.2。

图8 刀盘的有限元网格Fig.8 Finite element mesh of cutterhead

约束刀盘法兰连接面的全部自由度作为位移边界条件,有限元模型如图9所示。

图9 有限元模型Fig.9 Finite element model

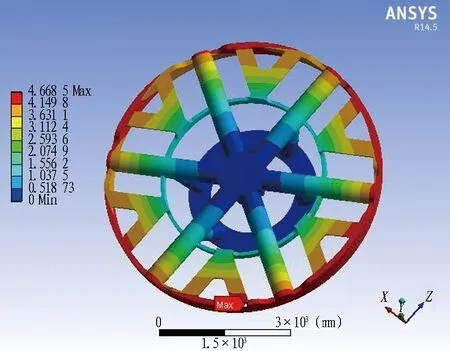

2.3 计算结果

计算结果显示,所示的边界条件下刀盘结构的最大等效应力为164.3 MPa,刀盘绝大部分区域的等效应力小于127 MPa,刀盘的等效应力分布云图如图10所示。刀盘结构的综合最大位移为3.1 mm,刀盘的位移分布云图如图11所示。刀盘设计所用材料为Q345B,该材料的许用应力为295 MPa,因此该刀盘的结构设计满足强度要求,具备掘进条件。

图10 刀盘的等效应力分布云图(单位:MPa)Fig.10 Nephogram of equivalent stress distribution of cutterhead (unit:MPa)

图11 刀盘的位移分布云图(单位:mm)Fig.11 Nephogram of displacement distribution of cutterhead (unit:mm)

3 施工技术措施

3.1 盾构刀盘适应性设计

由于桩体强度显著大于盾构穿越土体强度,因此,在磨桩时极易对盾构刀盘刀具产生磨损及破坏。为满足磨桩需求,保证盾构顺利切削桩基,对可拆解盾构设备进行了如下适应性设计:

1)对盾构的选型进行充分论证,使其既能适应软土地层的掘进,又能切削坚硬的钢筋混凝土,选择针对性的刀具和布置形式,并配备刀具磨损检测装置。

2)采用高耐磨的刀具,且具有可更换的功能,制定更换刀具的应急预案。

3)增大螺旋机的功率,提高转矩值,增强螺旋机的耐磨性,并制定螺旋机被钢筋卡住后的清除预案。

4)增加人舱系统,做好气密性相关检测,确保在紧急情况下出舱处理。

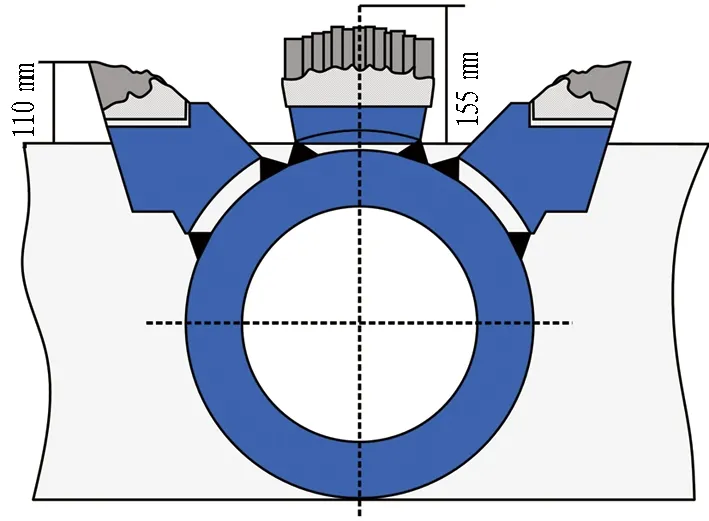

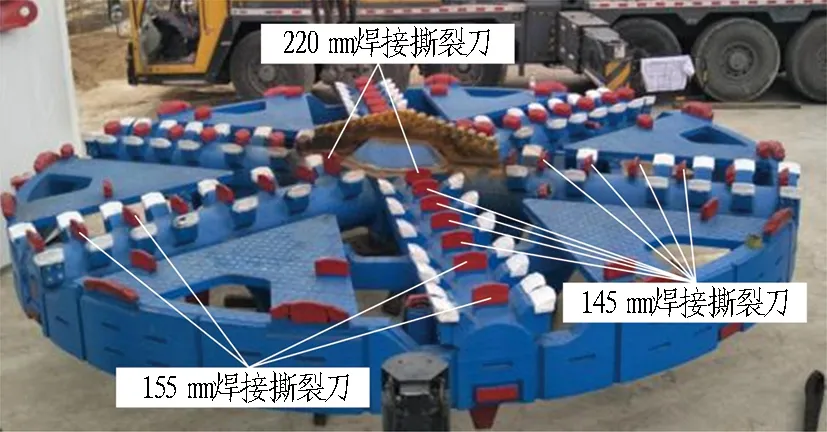

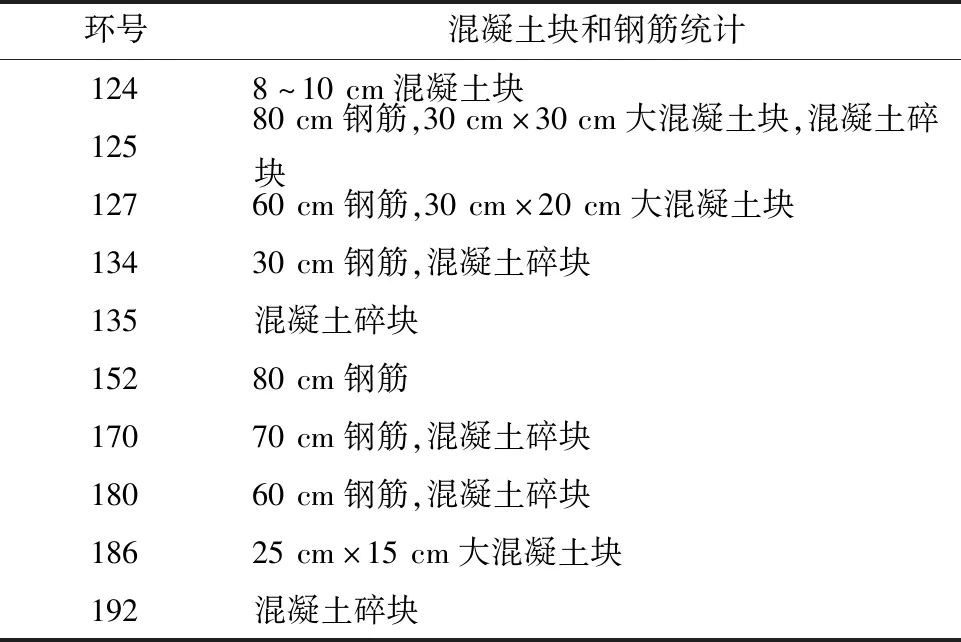

为满足磨桩需求,对可拆解盾构设备进行了适应性设计,刀盘先行刀采用贝壳型焊接撕裂刀(见图12和图13),加强刀盘刀具的破桩基能力,同时焊接撕裂刀刀高采用分层设计,分别为220、155、140 mm,以减小刀盘磨桩转矩。刀具轨迹运行将桩体钢筋切割为60~80 cm短钢筋,由螺旋输送机排出;220 mm高与155 mm高贝壳型焊接撕裂刀先行破除桩体结构与切割钢筋,140 mm高先行刀负责破碎桩体混凝土。渣土中的混凝土块和钢筋统计见表1。取样照片如图14所示。

图12 贝壳型焊接撕裂刀示意图Fig.12 Sketch of shell type welded tearing knife

图13 贝壳型焊接撕裂刀布置图Fig.13 Layout of shell type welded tearing knife

表1 渣土中的混凝土块和钢筋统计Table 1 Statistics on concrete blocks and rebar in muck

(a) 80 cm长的φ14 mm螺纹钢

刀盘最外侧布置12把边刮刀和12组合金保径撕裂刀,进一步增强刀盘周边破桩基能力,同时刀盘外圈梁采用耐磨复合钢板+大圆环保护刀,增加耐磨性,可以有效保径及防止刀盘外圈梁的直接磨损,如图15所示。

图15 刀盘保径刀和大圆环保护刀实物图Fig.15 Diameter-preserving knife and large circle circumferential protection knife

3.2 磨桩技术措施

3.2.1 磨桩开始、结束的判定

根据磨桩桩位图进行精确测量放点,确认桩基础里程位置。在距离桩基础位置1 m时将掘进速度降至10 mm/min以下。当刀盘推力增加,但无掘进速度,转矩跳动突然变大,或盾构姿态跳动值较大时,即可认为已贴近桩体,磨桩正式开始。

单根桩磨桩过程中,转矩突然减少至正常段水平,推力值减少但能保持盾构速度,即可判定单根桩磨桩结束;当出土口出土顺畅,再无钢筋、混凝土块随土体出来时,且经测量复核盾构刀盘里程已超过磨桩区域,即可判定磨桩施工结束。

3.2.2 穿越阶段磨桩施工技术

根据盾构与桩基础的相对位置,对盾构穿越桩基础过程中的详细控制参数进行设置。

3.2.2.1 刚贴近桩基前

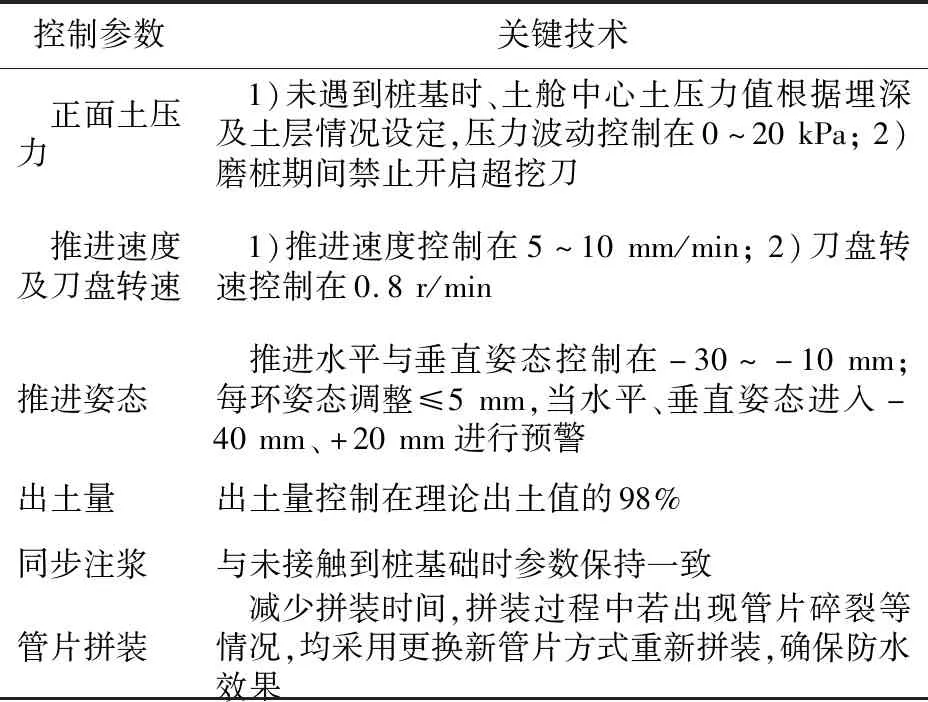

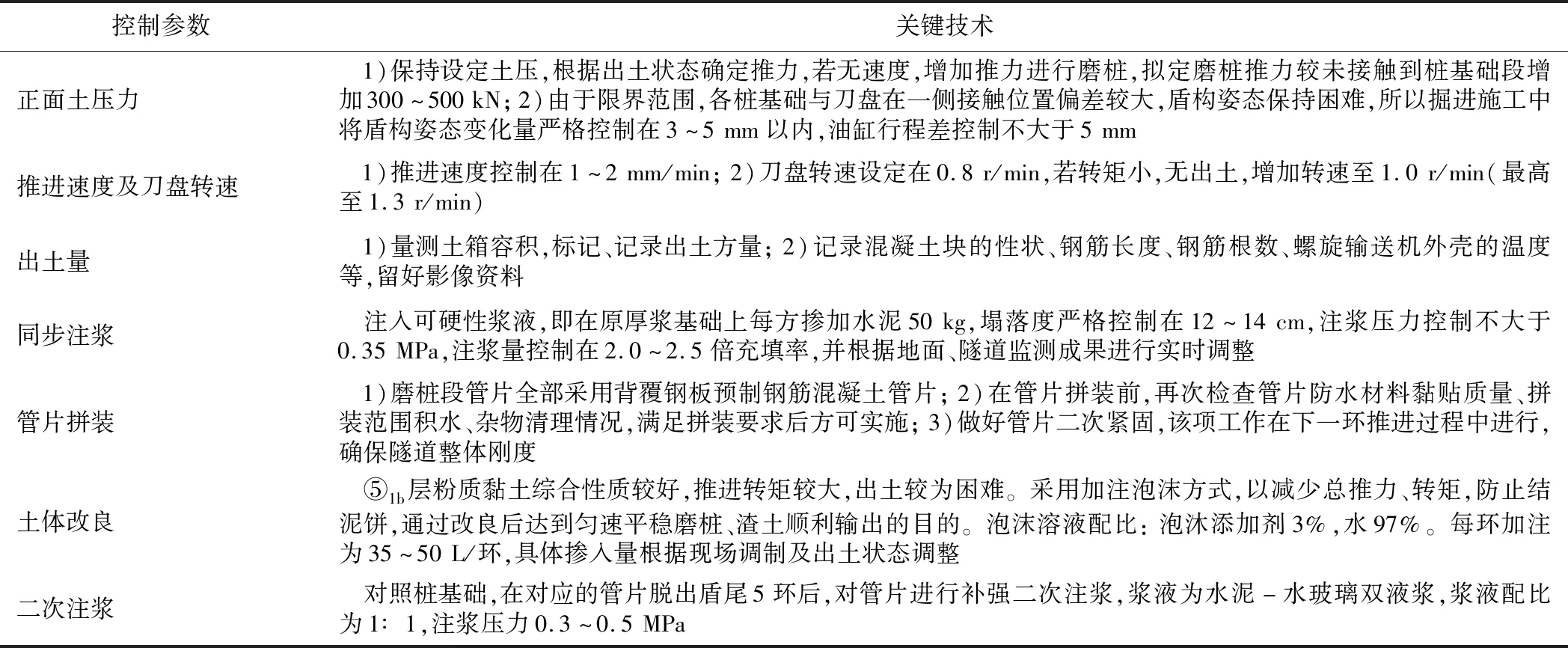

盾构贴近桩基前的主要控制参数有正面土压力、推进速度及刀盘转速、推进姿态、出土量、同步注浆与管片拼装等,其关键技术见表2。

表2 刚贴近桩基前关键技术Table 2 Key technologies before shield cutting pile foundation

3.2.2.2 磨桩施工时

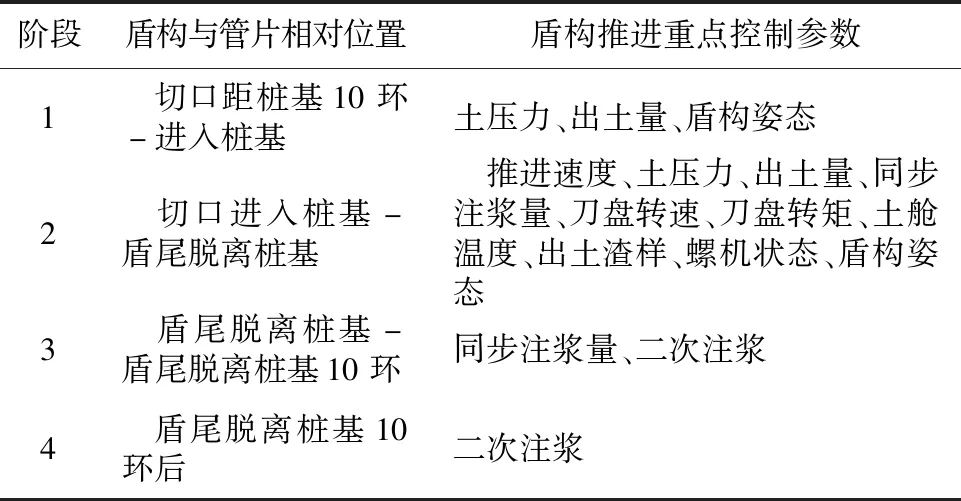

盾构磨桩施工是穿越过程中最关键的一步,其控制程度直接关系到磨桩施工的成败。磨桩施工时,主要的控制参数除贴近桩基前的参数外,还增加了土体改良及二次注浆。根据刀盘与桩基础的相对位置,刀盘穿越桩基础过程中的详细控制参数设置见表3,其关键技术见表4。

表3 盾构穿越桩基各阶段重点控制参数Table 3 Key control parameters in each stage of shield cutting through pile foundation

表4 磨桩施工关键技术Table 4 Key technology of shield cutting piles

4 磨桩施工沉降监测分析

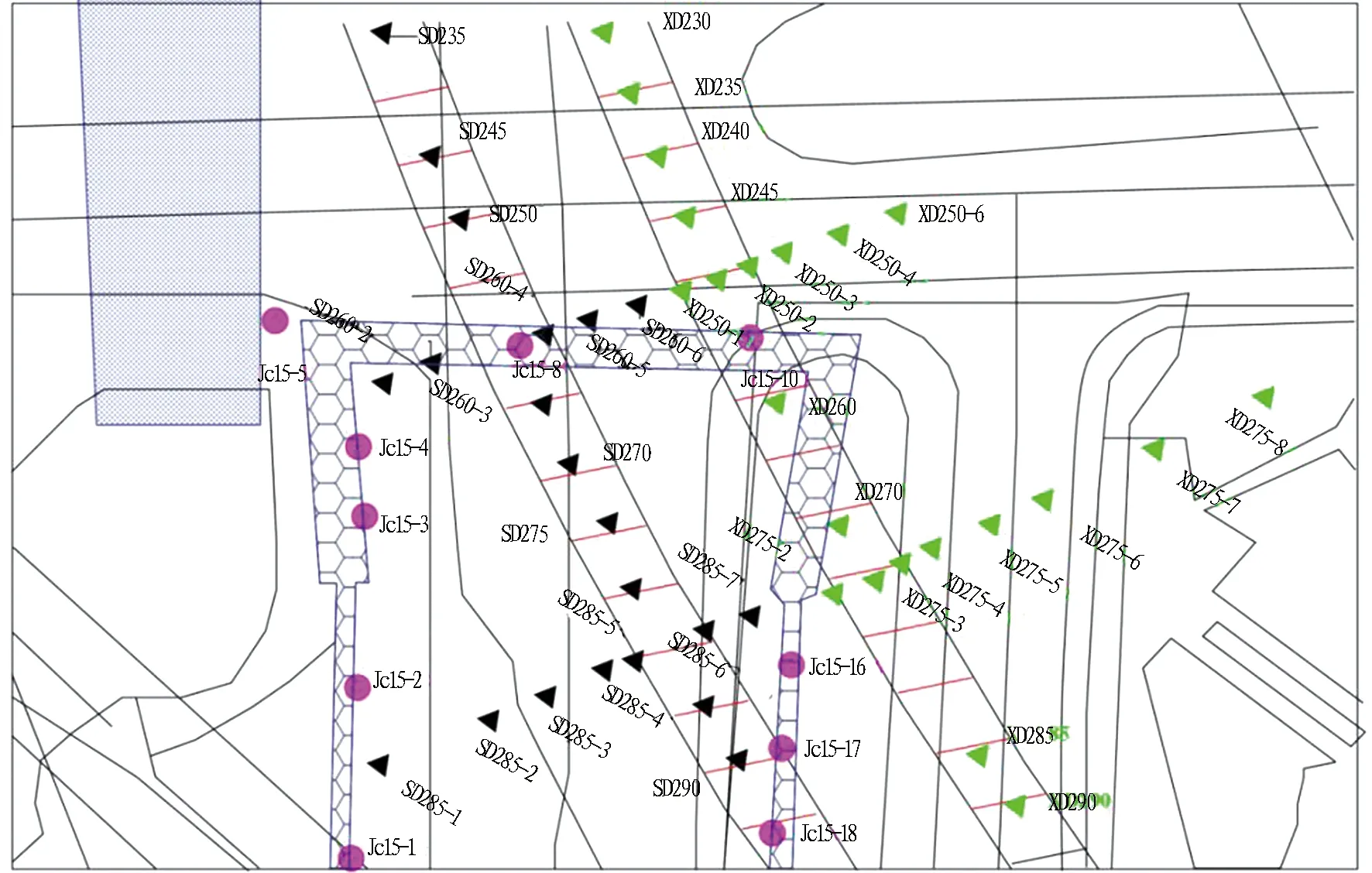

为分析可拆解盾构在右线磨桩施工中对路面与周边建筑物的沉降影响,选取施工沉降监测数据进行分析。

4.1 测点布置

沿隧道轴线与垂直方向布置沉降监测点,建筑物监测点布置于立交桥面,每天监测2次,监测点布置如图16所示。

图16 磨桩区监测布点图Fig.16 Layout of monitoring points at pile cutting section

4.2 监测报警值

下穿立交桥区间专项监测报警值见表5。

表5 专项监测报警值Table 5 Special monitoring alarm values

4.3 监测数据分析

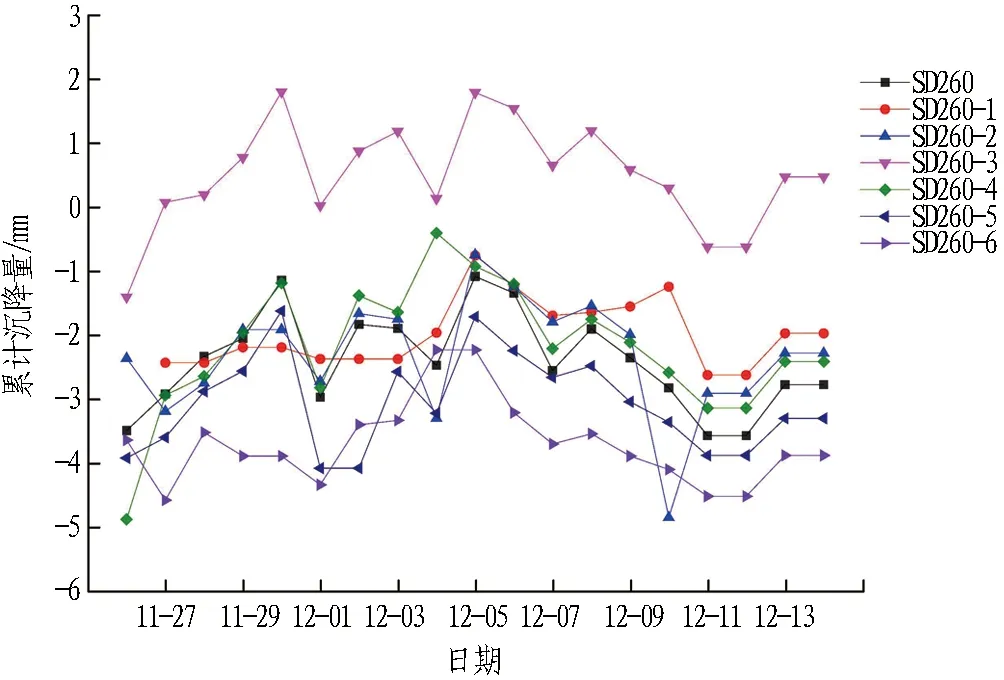

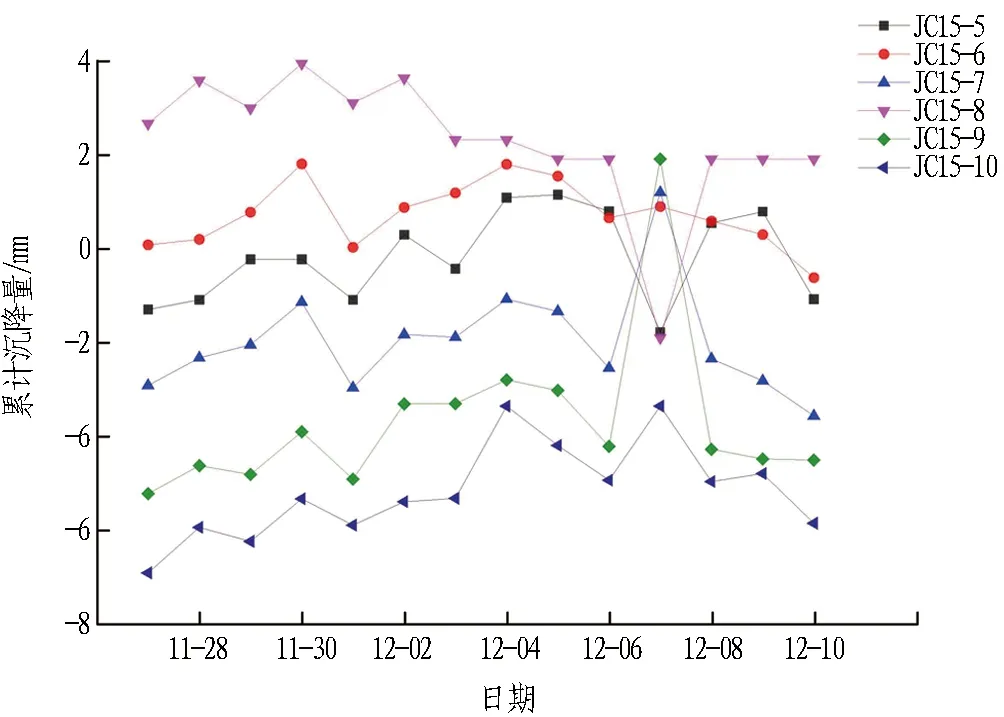

选取可拆解盾构磨桩施工位置2条测线以及立交桥面的监测数据,分析其沉降量变化规律,以此得到可拆解盾构磨桩施工过程中的影响。

该区间盾构施工为先左线施工,施工完成后进行右线施工,测线1、测线2沉降量随时间变化情况分别如图17和图18所示,图中SD与XD监测点分别表示隧道左右线的监测点。由图可知,磨桩过程中左线隧道一直处于沉降最低点,且随时间变化较为稳定;而右线随着掘进的进行,逐渐呈现隆起状态,且随着时间呈现先增加后减小的变化趋势;随着开挖推进以及盾构施工方法改变,在测线2中右线隧道及附近测点均趋于稳定。综合分析2条测线沉降量可以得出,整体施工过程中,路面沉降控制较好,对环境的影响相对较小。

图17 测线1沉降量随时间变化情况Fig.17 Variation of settlement of monitoring line 1 with time

图18 测线2沉降量随时间变化情况Fig.18 Variation of settlement of monitoring line 2 with time

2条测线地面累计沉降量变化曲线与沉降量日变化曲线如图19和图20所示。由图可知,测线1、2累计沉降量均随着施工掘进的推移,呈现先缓增,后降低并逐渐趋向稳定的变化规律,最终累加沉降值分布于-5~2 mm,未达到预警值,表明施工过程中沉降值处于可控范围内;而日变量则以原点轴为基准呈现稳定波动的变化特征,与盾构施工产生的微振动相关;而各日变量峰值呈现单峰形式,最大隆起超过2 mm,但并未出现异常连续出现的情况,表明施工过程中沉降日变量处于可控范围内。

(a) 测线1

磨桩立交累计沉降量变化曲线如图21所示。由图可知,施工开始阶段,建筑物沉降量稳定,整体呈现缓慢隆起的状态;随着施工掘进,沉降量突然出现较大幅度的波动,整体显示右线中部测点呈现沉降,而两侧沉降量出现陡增趋势,这是由于盾尾空隙被土体填充所致,但随后沉降量迅速恢复正常,表明磨桩工程顺利完成。

(a) 测线1

图21 立交桥累计沉降量(2018年)Fig.21 Cumulative settlement of overpass (in 2018)

5 结论与建议

本文以宁波地铁柳西站-宁波火车站盾构区间为背景,利用数值模拟对可拆解盾构刀盘强度进行研究,并根据地表沉降监测结果分析拼装式可拆解盾构磨桩施工的可行性。主要结论如下:

1)当盾构过站面临"吊不出,过不去"的难题,不具备实施盾构井吊出后转场与整机空推过站的条件时,可拆解盾构过站方案是值得深入研究与实际应用的。可拆解盾构设计时,应充分考虑施工中可能会面临的挑战,进行盾构适应性设计。宁波轨道交通4号线将可拆解盾构刀盘分为一大两小3块的拆解方案,当遇到盾构需磨桩施工的难题时,其刀盘结构强度满足要求。

2)盾构磨桩施工时,主要采用的控制参数有正面土压力、推进速度机刀盘转速、推进姿态、出土量、同步注浆、管片拼装、土体改良与二次注浆等。在实际施工中获得了较好的效果。

3)地表及周围建筑物的变形可以直接反映盾构施工各方面的影响,本次工程施工中,地表最大变形量为5.42 mm,建筑物最大变形量为7.16 mm,远小于警报值,证明了盾构拆解再拼装的可实施性。由于可拆解盾构施工区间较短,施工的其他控制措施还有待研究。