一次燃机点火失败分析处理及延伸思考

王大伟

摘要:燃机电站的燃料系统一般包括调压站、前置模块和燃料模块。在调压站中燃气得到最初的过滤、调压等处理,经过前置模块进行进一步过滤和加温调压处理,最后进入燃料模块进行通断和精密调压处理,以便进入燃机的燃气符合压力、流量和温度等各参数要求。本文讨论一次在燃机点火阶段发生的点火失败案例,对其发生的原因进行检查分析,并作出针对性防范措施等延伸思考。

关键词:燃机点火;值班燃料压力控制阀;值班燃料流量控制阀;阀芯组件;燃气滤芯

1 引言

燃料模块在燃机设备配置中处于燃料分配的最后一环,燃气在此模块中通过各个燃料控制阀进行在进入喷嘴燃烧之前的最终处理。在燃机启动过程中,值班燃料通路中进入燃气进行点火,此时要求值班燃料流量控制阀前后压差保持在合理范围内,即阀门关闭严密性需控制在一定范围内,如果该阀前后压差大则引发机组保护而启动失败。

2 燃机燃料模块设备配置和运行方式

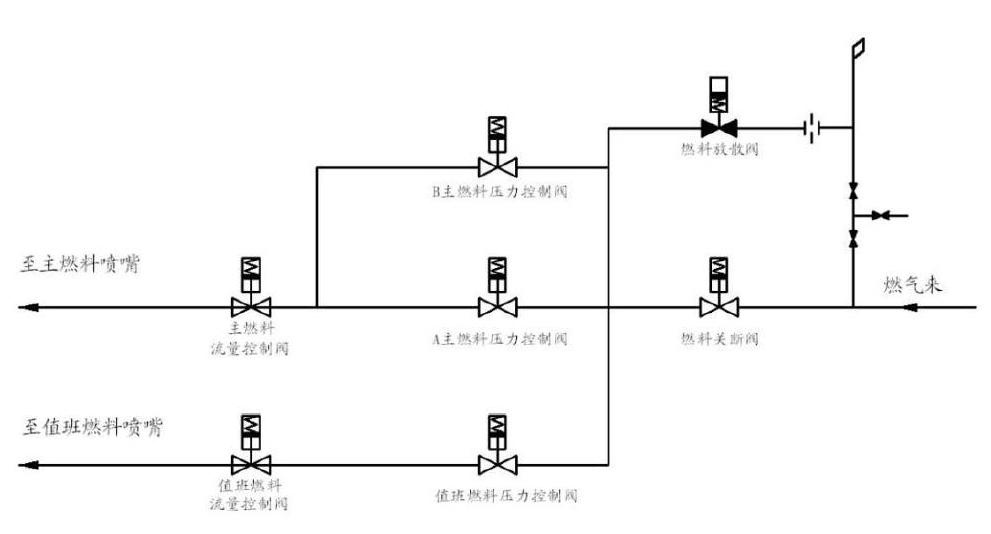

在燃机的燃料模块的燃气通道中,燃气经过燃料关断阀、并联经过值班燃料压力控制阀、A/B燃料主压力控制阀,值班燃料压力控制阀后串联值班燃料流量控制阀,A/B燃料主压力控制阀串联主燃料流量控制阀。值班燃料流量控制阀后燃气进入值班燃料喷嘴,主燃料流量控制阀后燃气进入主燃料喷嘴。见下图1,燃料模块系统图。

燃机启动时,值班燃料压力控制阀控制下游的值班流量燃料控制阀,使其低于0.44Mpa的定值,并在此期间接受指令进行点火,点火后,A/B主燃料压力控制阀和值班燃料压力控制阀始终参与控制,A/B主燃料流量控制阀和值班燃料流量控制阀前后压差始终小于0.44Mpa定值。

3 一次燃机点火失败及成功过程

3.1 过程描述

某日,机组启动,燃料投入时值班燃料流量閥前后压差达到0.513Mpa,值班压力控制阀为了控制该阀压差关小使其压差降到了0.295,阀位开启慢,10s内最大开度至18%。7秒后,点火栓点火,燃料流量1616Nm3/h,值班燃料环管压力为0.148Mpa,燃料投入的10s内,火监未见着火,机组点火失败跳闸。后尝试再次启动,燃料投入时前后压差0.282Mpa,值班燃料压力控制阀开至23%,抬升并控制值班燃料控制阀前后压差稳定至0.295Mpa,10s内压差始终未超过0.438Mpa,燃料流量3158Nm3/h,后值班燃料压差稳定为0.35Mpa,机组点火启动正常。

3.2 过程分析

对机组第一次点火启动失败进行分析,可以看出在值班燃料流量阀前后压差大于0.44Mpa情况下,不可避免的其上游的压力控制阀会较正常情况下缓慢开,避免开度上升后下游压差进一步增大,但此时进入下游的流量必定也变小,不足以支持燃机点火栓点火后的火焰扩散点燃全部喷嘴导致点火失败。

由上所述,值班燃料流量阀的前后压差是决定此类情况的决定因素,而压差是由阀门严密性决定的,一般而言,调阀在全关位置允许有一定的泄漏量,在管道内介质清洁度和阀门严密性可靠的情况下,能出现零泄漏的情况。值班燃料控制阀后直通各燃气喷嘴,空间体积和阀前即压力控制阀至流量控制阀之间相比较非常大,可以判定,流量阀前后压差是由压力控制阀泄漏导致的。

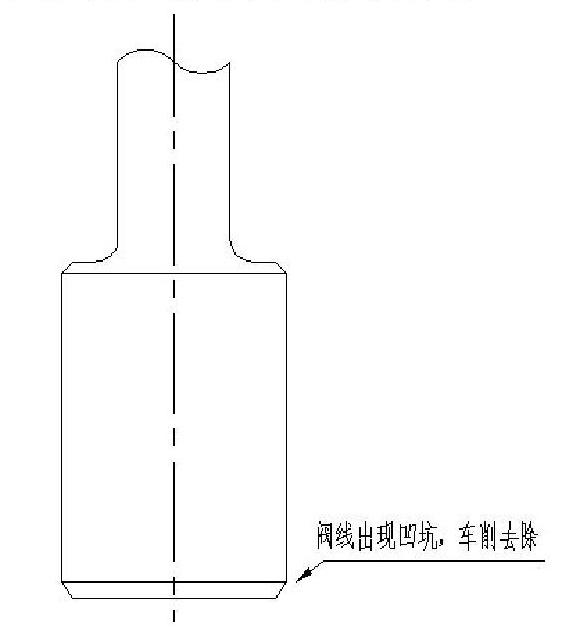

4 异常处理

停机后对燃气模块的管道燃气进行置换并拆解,发现阀头的阀线部分确实有局部材料发生形变,造成阀门在关闭状态时无法严密关闭导致阀后压力抬升,对该部分变形部分按照原阀线接触型线角度进行车削,去除变形处并研磨光滑连续。同时,对阀座进行检查,未见明显异常,这是因为阀座材质一般会比阀杆和阀芯材料硬度高,使得较易加工阀杆和阀芯部件进行消缺。见下图2,压力控制阀阀芯车削结构图。

加工后使用红丹等材料对阀芯接触面进行接触观察,阀线严密接触良好,阀门整体装复后观察流量调节阀和压力调节阀间的压差表进行观察,持续稳定在0.001Mpa,修复成功。后开机后观察各数据指标正常,异常消除。

5 延伸思考

此次点火失败主要是因为点火时参与调节的值班燃料压力控制阀发生内漏,造成值班燃料流量控制阀前后压差大,导致点火时阀门压力和流量匹配异常,阀门开度动作速度和幅度变化无法满足点火要求。对阀门拆检发现造成异常发生的因素为有异物卡入阀线造成阀杆阀线变形。燃气从调压站,至最后的燃气模块,一般要经过至少两道过滤器,对燃气过滤器的维护是重点,采用的滤芯是否可靠,滤芯压差高异常报警和使用寿命是否正常是日常维护重点,而滤芯压差高后对滤芯进行更换和滤筒清理操作是检修重点工作。另外,技术人员可以根据机组启动特点针对性编制并实施燃气模块阀门严密性监测试验措施,也是提高机组启动和运行可靠性的重要方法。