国产140MPa高性能采气井口结构分析及应用

崔龙兵 张鹏 刘练

摘 要:位于塔里木盆地中央隆起带东部塔中Ⅰ号断裂带下盘卡塔克隆起北斜坡的顺南区块由于埋藏超深、地层压力超过140MPa,地层温度超过200℃,采气井口采用140MPa,为了经济有效开发,逐步实践了国产替代,本文通过对采气井口结构对比分析,为下一步140MPa及以上级别井口的国产化提供支撑。

关键词:采气井口;采气四通;试压结构;试压方式

1 国产采气井口

1.1 结构特点

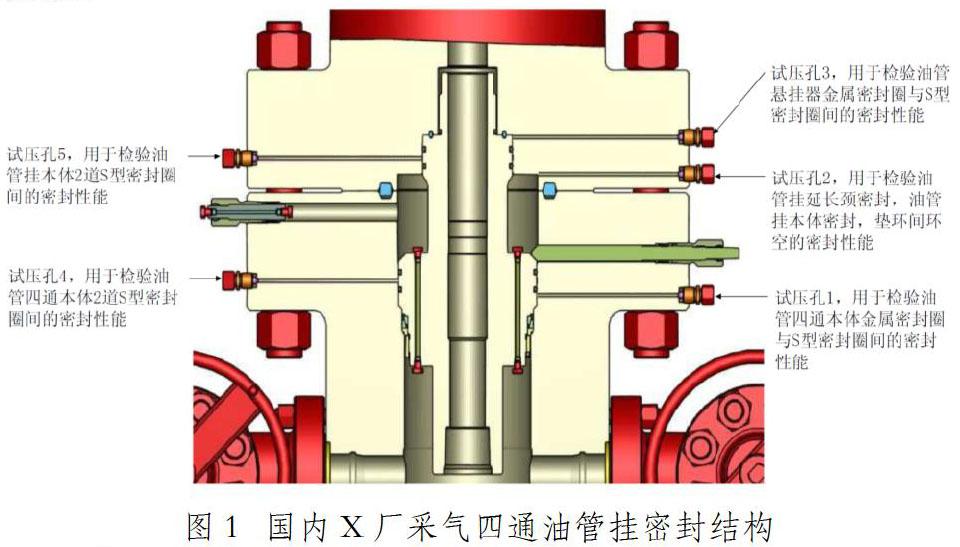

1.1.1 油管挂处密封结构

国内某厂家140MPa采气井口油管挂处结构如图1,从图中可以看出,油管挂与1#组合阀密封有3处,其中顶部为RGM型金属密封,其余两处为FS密封,油管挂与采气四通密封3处,其中下部为DCM金属密封,其余两处为FS密封,共对应5个试压孔,各试压孔作用见图1。油管悬挂器与油管四通本体金属密封坐挂采用双限位结构。该结构设计第一次应用于140MPa采气井口,双限位油管悬挂器既可保证油管悬挂器下部金属过盈量的激发同时也能保证油管悬挂器延长颈处的金属密封过盈的激发,避免了以往常规油管悬挂器上下金属密封挤压变形不可控制的弊端,而且该结构在安装后各部位的间隙为0,可以有效防止温差对井口密封部位的影响,该结构能够很好的保证悬挂器更为可靠的密封性能。

1.1.2 套管密封结构

套管(芯轴式悬挂器)密封共3处,共对应3个试压孔,油管四通底部采用1道DCM型金属密封圈,往上2道FS型的二次密封圈,用于检验每一道二次密封圈的密封性能。

1.2 试压方式

①油管挂处密封试压方式。根据采气井口原设计方案,可对油管挂处每处密封进行试压作业,以验证每道密封的可靠性;②套管密封端试压方式。对三个试压孔均进行试压作业,无观察孔。

2 进口A公司采气井口

2.1 结构特点

2.1.1 油管挂处密封结构

油管挂与1#组合阀采用套式密封2组,其中上部为V型金属密封,下部为O型密封(带支撑垫片),油管挂与采气四通采用套式密封2组,其中下部为V型金属密封,上部为S密封,共对应1个试压孔和1个观察孔。

试压孔①用于检验O型密封、S型密封和法兰垫环密封性,观察孔②试压时处于打开状态,能够观察O型密封是否正常密封。

2.1.2 套管密封结构

套管(芯轴式悬挂器)采用套式密封3组,共对应2个试压孔和1个观察孔。

试压孔①用于检验上S型密封组和V型金属密封密封性,试压孔②用于检验下S型密封组、法兰垫环和套管悬挂器密封密封性,观察孔③试压时处于打开状态,能够观察V型金属密封和下S型密封组是否正常密封。

2.2 试压方式

油管挂处密封通过试压孔①对O型密封、S型密封和法兰垫环密封试压,试压时打开观察孔②。

套管密封通过试压孔①对V型金属密封和上部S型密封试压,通过试压孔②对S型密封组、法兰垫环和套管悬挂器密封试压,试压时打开观察孔③。

3 进口B公司采气井口

3.1 结构特点

油管挂处密封结构:油管挂与转换盖板法兰采用2组密封,其中上部为SRL金属密封,下部为U型杯式金屬密封,油管挂与采气四通采用1组金属密封,共对应1个试压孔和1个观察孔。试压孔①用于检验U型杯式金属密封、下部环空金属密封和法兰垫环密封性,观察孔②试压时处于打开状态,能够观察U型杯式金属密封是否正常密封。

套管密封结构:套管(芯轴式悬挂器)采用1组CAHN

金属密封,共对应1个试压孔,无观察孔。

3.2 试压方式

油管挂处密封:通过试压孔①对U型杯式金属密封、下部环空金属密封和法兰垫环密封试压,试压时打开观察孔②。

套管密封:通过试压孔对CAHN金属密封、法兰垫环和套管悬挂密封试压。

4 国产井口与进口井口对比

①国产140MPa采气井口采气四通密封结构及试压方式考虑周全,实现每道密封均可试压。在保证金属过盈量充分密封的情况下,通过考虑到油管挂和四通本体之间的配合间隙,油管挂在坐挂过程中不遇卡。油管悬挂器与油管四通本体金属密封坐挂采用双限位结构,该结构在安装到位挤压变形后各部位的间隙接近于0;②国产140MPa采气井口油管挂设计较为复杂。判断上下金属密封圈的过盈量较为困难,油管挂上下金属密封圈与四通本体和1号主阀之间的配合间隙较难掌握,存在油管挂上下金属密封圈挤压变形不可控制的弊端;③根据对比数据,国产140MPa采气井口密封数达到9个,试压孔达8个,无观察孔,高压高产气井对应的风险点较进口A公司和进口B公司多。

5 应用及改进

5.1 国产140MPa井口应用失败案例

国产140MPa高性能采气井口先后在顺南区块和顺北区块多井使用:2015-2019年共计使用国产140MPa高性能采气井口7井次,6井次成功,1井次失败。

原因分析:①井口安装不到位是造成试压孔刺漏的根本原因。在对油管挂上金属密封进行第一次试压,打压至44MPa(与井口压力40.6MPa非常接近)时压力不再上升,说明此时该密闭空间内井口安装不到位存在漏点;②由于该结构保证油管悬挂器下部金属密封过盈量激发的同时,也要保证油管悬挂器延长颈处的金属密封过盈的激发,该结构在安装到位挤压变形后各部位的间隙接近于0,高压试压下油管挂可能向下发生一定的位移,造成顶部金属密封密封失效。

改进措施:XX7井后续装井口时对1、2、3孔进行试压作业,4、5孔作为观察孔使用,试压合格。经与国产厂家结合后续确定试压孔为1、2、5孔,不再对油管挂顶部金属密封进行试压作业,3、5孔可作为观察孔使用,后续现场试压成功。

5.2 改进及应用情况

通过统计分析国产140MPa采气井口使用异常事件,对其进行了性能改进,主要改进如下:

①试压孔改进:原国产140MPa采气井口四通上法兰+采气树1号阀下法兰一共设置5个试压孔。经过改进将原来的5个试压孔改为1个试压孔,减少渗漏风险点;②开关省力机构改进:原国产140MPa采气井口配备的未带省力结构阀门开关扭矩400N/m,开关力矩较大不便于操作;带常规齿轮传动省力结构的开关圈数在100圈以上,省力但开关时间较长。改进阀门驱动部分,采用既开关力矩小又开关圈数少的滚珠丝杠,开关扭矩在260N/m,开关圈数14.5圈,大大提升了阀门开关效率;③阀门密封改进:针对如XX蓬1井阀板阀座密封面损伤造成阀门渗漏问题,对密封面硬度和阀板阀座配合间隙进行了优化设计,提升金属密封面抗恶劣工况能力;针对如XX53井阀门无法正常关闭问题,对阀板阀座密封面粗糙度和驱动器结构进行优化设计,防止相同问题再次发生。

6 结论

①国产140MPa高性能采气井口在使用中逐步改进优化,能够满足分公司三高气井使用需求,技术成熟性能够替代进口井口,具有推广意义;②高性能采气井口国产化能够大大节约成本投入,国产井口价格与进口相比降低了60%,性价比较高;③为保障作业安全和快速处理异常问题,高性能采气井口阀门应进一步考虑远程操控,向智能化和自动化迈进,需开展调研和系统技术攻关。

作者简介:

崔龙兵(1968- ),男,硕士,高级工程师,2006年获西南石油学院石油与天然气工程专业工程硕士学位,主要从事石油天然气开发研究及完井测试技术及管理工作。