冷凝器结构参数对制冷系统性能影响分析

何睦然

(国网湖南省电力公司长沙供电分公司,湖南 长沙 410000)

0 前言

目前,制冷系统是否优良、匹配是否合理,要依靠大量的试验数据来判断[1],不仅浪费大量的人力物力,还延长了制冷设备的开发设计周期,并且不能保证各部件之间达到最优化。为了解决这一问题,采用计算机仿真替代样机试验是一种有效的手段[2]。通过仿真,可以对各部件结构参数是否合理作出评价,更清楚地了解机组在非设计工况下的运行情况,为制冷系统的性能匹配和优化设计提供依据。

冷凝器作为制冷系统一个重要部件,其性能优劣、结构参数是否合理,对整个系统有着很大的影响。本文在建立冷凝器动态数学模型和对整个系统进行动态仿真的基础上,分析了冷凝器翅片间距和翅片管间距对制冷系统性能的影响。

1 物理模型及建模假设

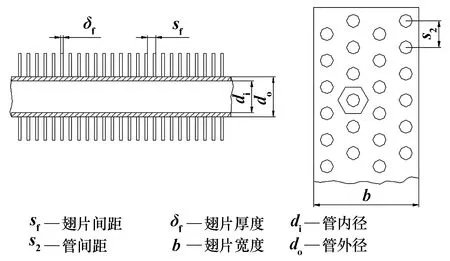

本文研究的冷凝器为强制通风空气冷却式,翅片管簇排列结构示意图如图1。采用的翅片材料为铝片,管道材料为紫铜,制冷剂工质为R22。

图1 翅片管簇结构示意图

冷凝器热力学过程极为复杂,为了使模型反映其换热特性,且具有通用、简单的特点,建立冷凝器数学模型时,作以下假设:

(1)忽略具体的冷凝器结构布置,将其考虑成逆流型换热器;

(2)管外空气的流动视作一维流动,忽略由结构或布置而导致的实际冷凝器管外侧流速分布不均匀;

(3)管内制冷剂的流动为一维均相流动,且忽略过热区压降;

(4)忽略管壁轴向导热及管壁厚度,视管内、外壁温度一致;

(5)微元中物性参数为常数;

(6)冷凝器向环境的漏热为常数。

2 数学模型

2.1 过热区方程

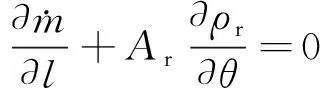

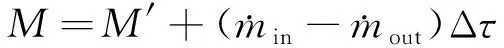

连续性方程[3]:

(1)

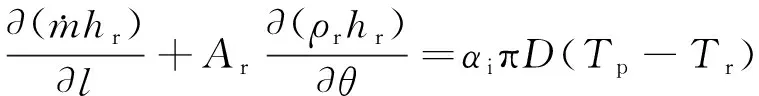

能量方程[4]:

(2)

式中:hr为制冷剂焓值,J/kg;αi为制冷剂侧换热系数,W/(m2·K);D管内径,m;Tp、Tr分别为管内壁温度、制冷剂温度,℃。

蒸气密度可通过下列关系式求得:

ρr=φ(Tr,Psh)

(3)

式中:Psh为过热区压力,由于不考虑过热区制冷剂压降,则此压力等于冷凝器进口压力值。

2.2 两相区及过冷区方程

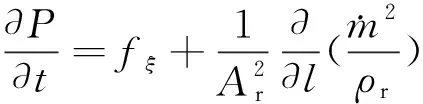

连续性方程、能量方程可直接应用于两相、过冷区,由于考虑这两个区制冷剂压降,因此还须引入动量方程,由于动量传递达到平衡的过程很快,可以稳态求解动量方程[5]:

(4)

2.3 制冷剂侧换热系数的计算

对于单相区(过冷区、过热区),制冷剂侧换热系数 采用Dittus-Boeler换热关联式:

αi=0.023(λ1/d)(mid/μi)0.8(pri)0.3

(5)

对于两相区,制冷剂侧换热系数αi由Shah关联式计算[6]:

(6)

式中:α1为单相区换热系数;x为两相区干度。

2.4 制冷剂质量的计算

上述模型求解过程中,冷凝压力是假设的。当前的冷凝压力是通过引入质量平衡方程来确定的[7],下式是按连续性方程计算得到当前时刻冷凝器中制冷剂质量:

(7)

还可按制冷剂状态计算:

M=MSH+MTP+MSC

(8)

2.5 管壁模型

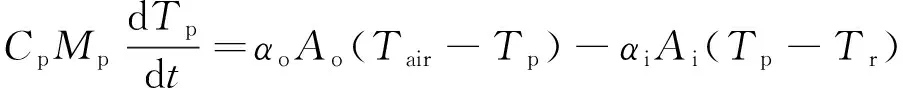

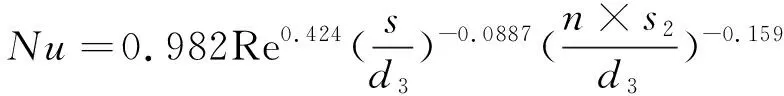

根据能量平衡,对管壁及翅片建立制冷剂侧和空气侧的换热关系[8],解方程得到管壁温度Tp:

(9)

式中:Cp为管壁材料的比热,J/(kg·K);Mp为管壁质量,kg;αo、αi分别为空气侧、制冷剂侧换热系数,W/(m2·K);Ao、Ai分别为空气侧微元换热面积和制冷剂侧微元换热面积,m2;Tp、Tr、Tair分别为管内壁温度、制冷剂温度和空气温度,℃。管外翅片形式采用平直形,运用李妩[9]等研究人员试验得出的换热综合关联式计算空气侧换热系数。

(10)

式中:s为翅片间距,m;s2为沿空气流动方向管间距,m;d3为翅根直径,m;n为管排数,αo=Nuλ/d3。

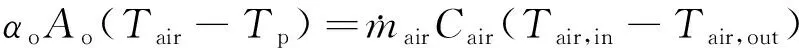

2.6 空气侧换热方程

在空气侧只发生热传递,根据能量平衡列换热方程:

(11)

3 模型求解

冷凝器模型与压缩机、蒸发器及热力膨胀阀模型组成系统仿真模型,压缩机排气参数为冷凝器进口条件,热力膨胀阀进口制冷剂参数为出口条件。输入参数有迎面风速、环境温度及冷凝器结构参数。

文中采用的计算方法为传统的迭代法,取得了很好的收敛效果。

4 仿真结果及分析

利用程序对制冷系统进行性能模拟,得到了冷板充冷过程中系统热力参数的变化规律。

在设计工况下,改变冷凝器结构参数对整个系统的性能有一定的影响,仿真程序为研究不同冷凝器尺寸下系统性能提供了方便而有效的手段。本文分别将冷凝器翅片间距和翅片管间距作为变量,计算了不同翅片间距和翅片管间距下制冷系统的性能参数。图2~图9给出了系统运行0.1~10.2 h内主要参数的变化曲线,下面对这些结果展开分析和讨论。

4.1 冷凝器翅片间距对系统性能影响

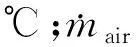

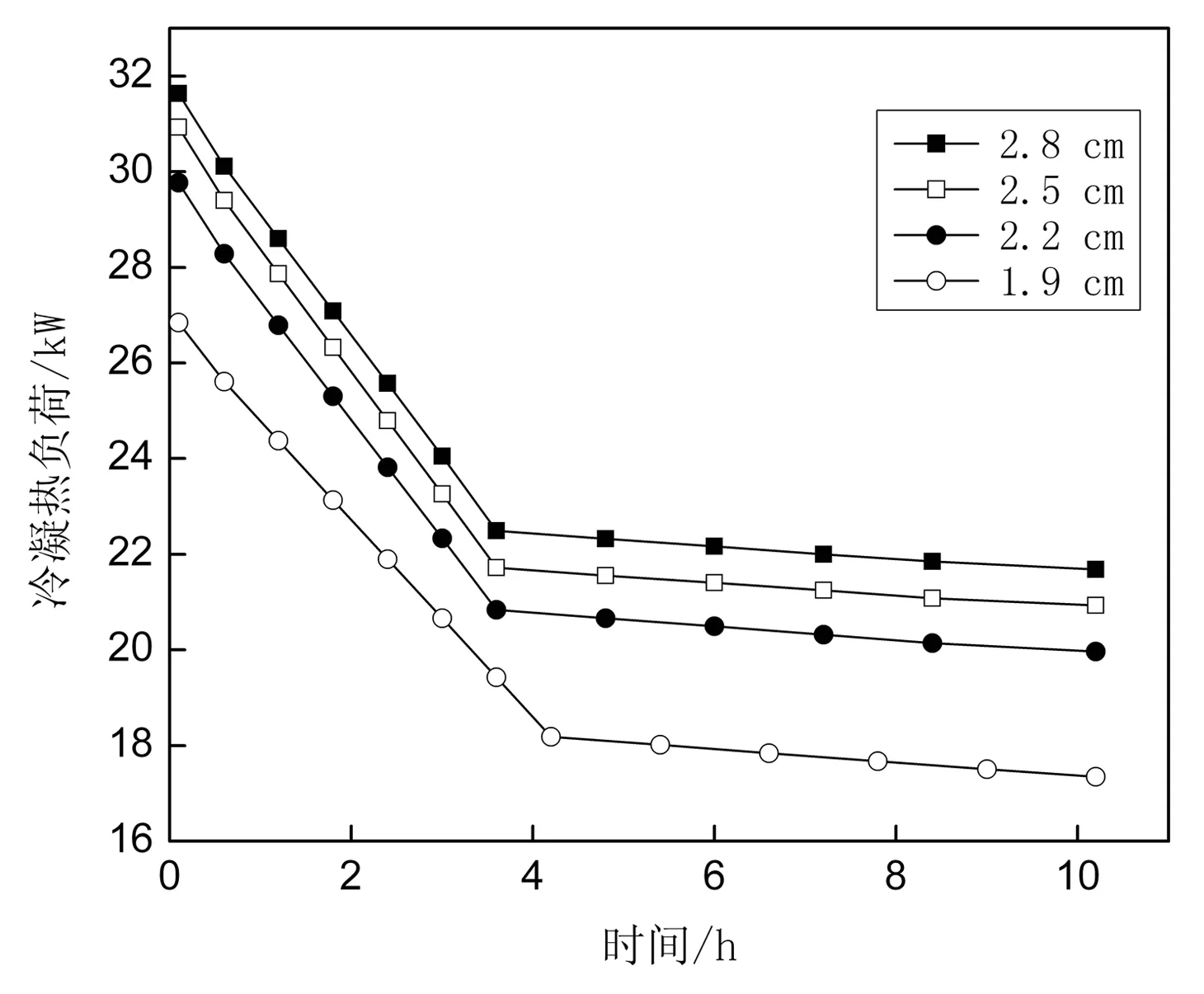

(1)当冷凝器翅片间距变化时,其换热性能随之发生变化。图2为不同翅片间距下冷凝负荷的变化曲线。随着翅片间距减小,冷凝负荷有增加的趋势,这是因为翅片间距减小,意味着翅片数增加,管外换热面积加大,保持其他运行参数不变的情况下,冷凝器换热量增加。但当翅片间距减小到一定程度时,冷凝负荷增加趋势逐渐变缓。

图2 不同翅片间距下冷凝负荷随时间变化

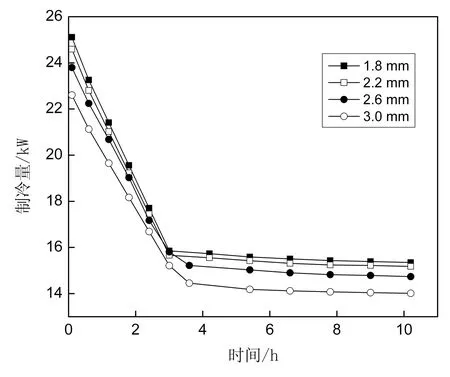

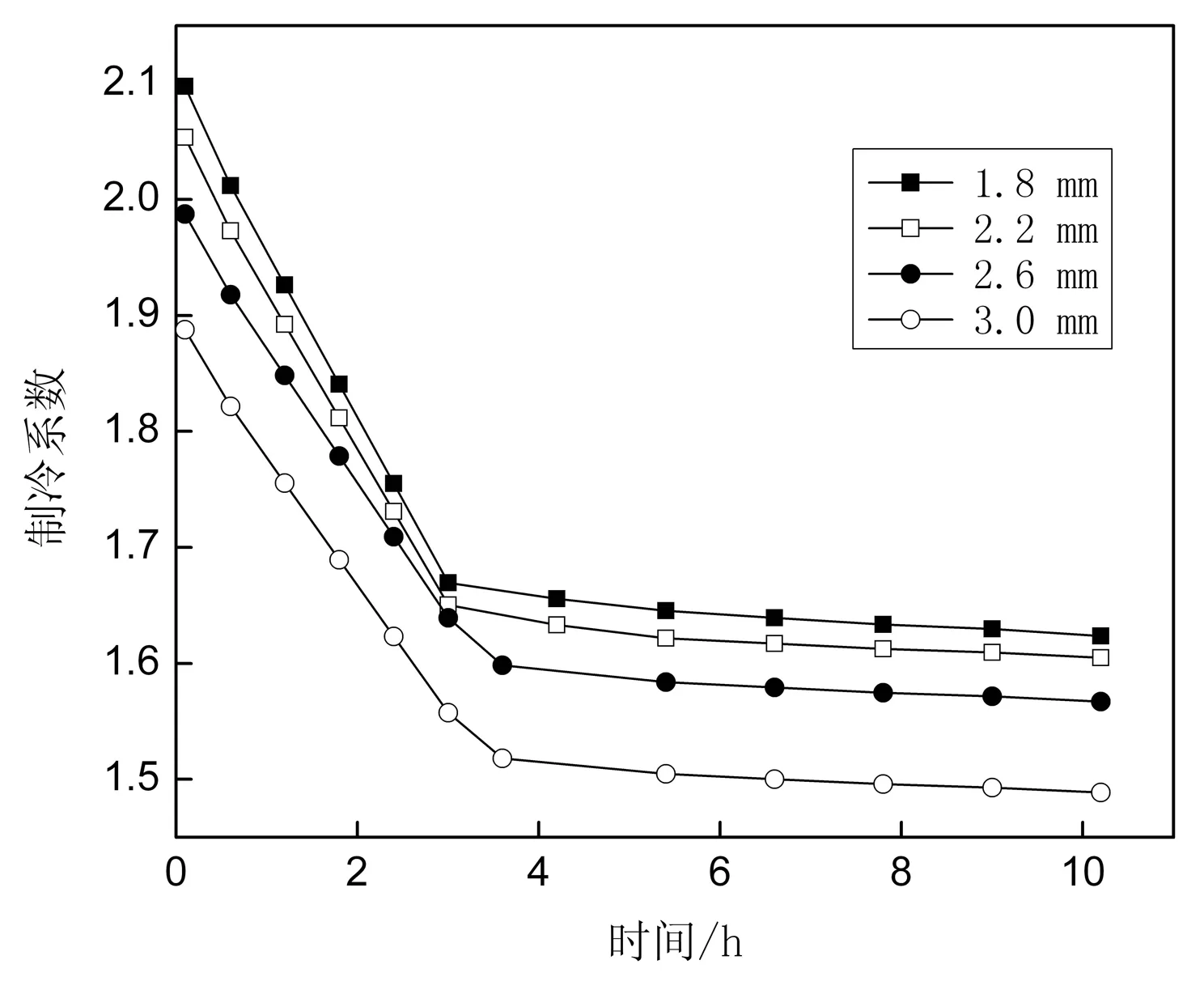

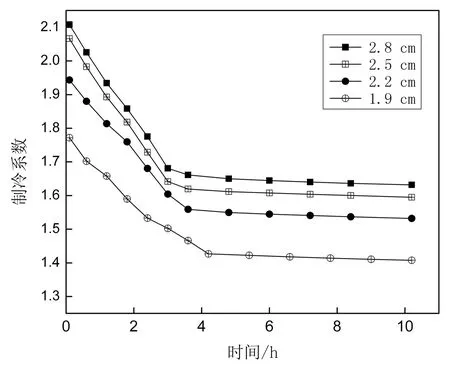

(2)冷凝器换热性能直接影响出口制冷剂状态,引起制冷量和制冷系数的变化,如图3、4所示。翅片间距大冷凝器换热量小时,制冷剂放热量少,以低过冷度甚至两相状态流出冷凝器,导致蒸发器进口制冷剂干度大,供冷量减少;随着翅片间距减小冷凝器换热量增加,制冷剂具有一定的过冷度,蒸发器供冷量逐渐增大,且增加幅度减缓。

图3 不同翅片间距下制冷量随时间变化

图4 不同翅片间距下制冷系数随时间变化

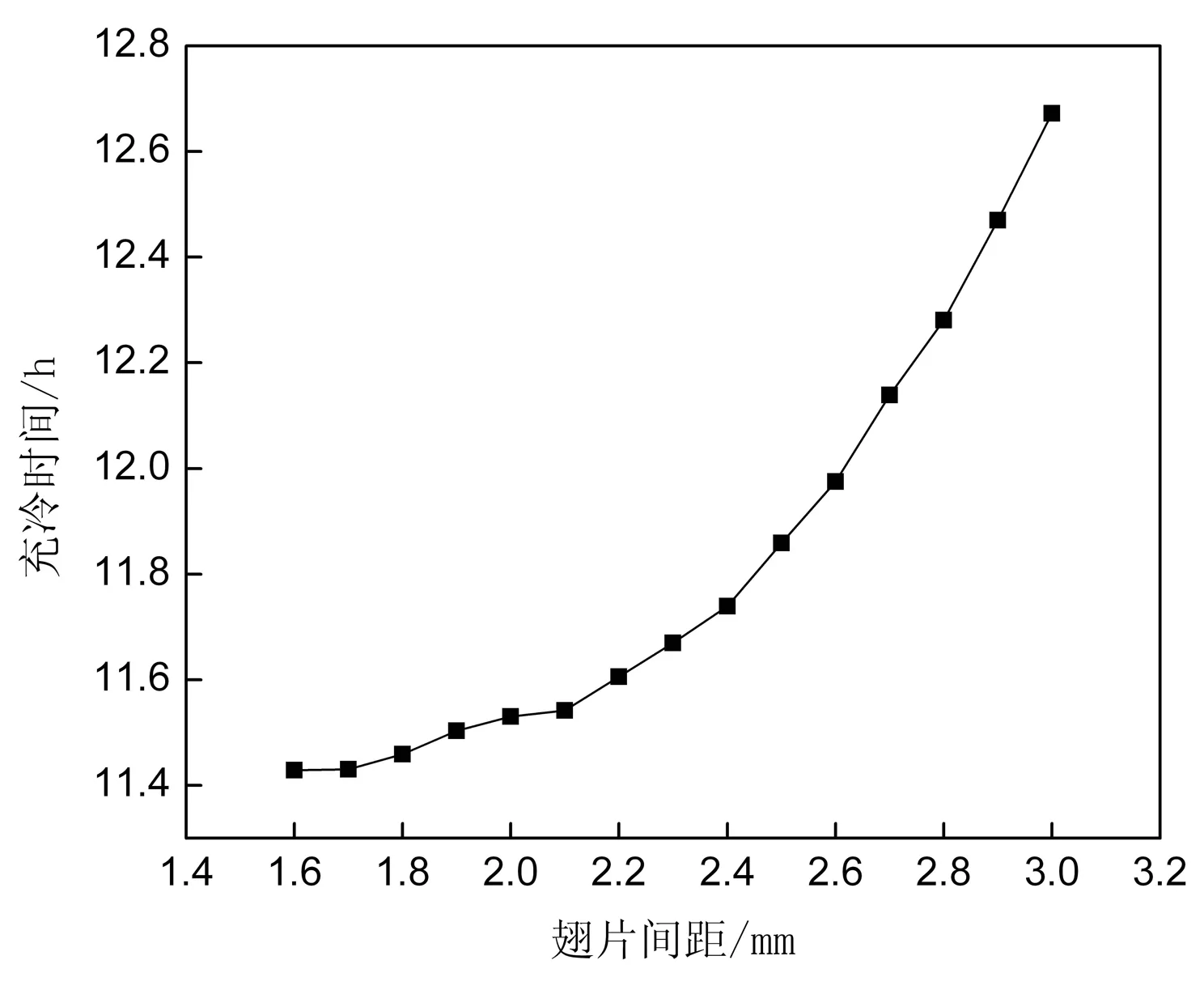

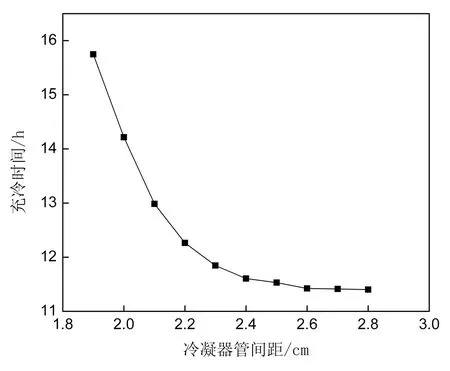

(3)图5给出了充冷时间随翅片间距变化的曲线。可以看出翅片间距大时充冷时间长,随着翅片间距减小,充冷时间逐渐缩短,其趋势减缓甚至不变。因此冷凝器翅片间距选取不能过小,综合考虑设备初投资和运行费用,整个系统存在一个最佳冷凝器翅片间距。

图5 翅片间距对充冷时间的影响

4.2 冷凝器翅片管间距对系统性能影响

(1)在保持翅片管排数不变的情况下,改变翅片管间距,意味着冷凝器高度发生变化,这样换热面积必然改变,导致换热量变化。图6为不同翅片管间距下冷凝负荷的变化曲线。当翅片管间距小时,管外翅片面积小,导致冷凝器换热量小;翅片管间距逐渐增大时,换热面积和换热量随之增大,且换热量的增加幅度逐渐减缓。

图6 不同翅片管间距下冷凝负荷随时间变化

(2)改变翅片管间距,对制冷量和制冷系数有较大的影响,如图7、8所示。由于翅片管间距影响冷凝器换热性能,从而影响其出口制冷剂状态,引起制冷量和制冷系数的变化。从图中可以看出,翅片管间距大时系统制冷能力较高。

图8 不同翅片管间距下制冷系数随时间变化

(3)从图9中可以看出,翅片管间距的改变对冷板充冷时间影响很大。当翅片管间距从1.9 cm增加到2.3 cm时,充冷时间缩短了近4 h,而在2.3 cm以上,翅片管间距的变化对充冷时间的影响较小。翅片管间距增大,会引起设备初投资的增加,因此对翅片管间距进行优化计算是很有必要的。

图9 翅片管间距对充冷时间的影响

5 结论

(1)随着翅片间距的减小,制冷系统制冷能力逐渐提高,冷板充冷时间随之缩短,但当翅片间距减小到某一数值时,制冷量和充冷时间变化不大,因此存在一个最佳冷凝器翅片间距;

(2)冷凝器翅片管间距对系统制冷能力有较大的影响,改变翅片管间距会引起充冷时间的大幅改变,综合考虑设备初投资,优化计算翅片管间距是很有必要的。

——副厂冷凝器,“今年不漏明年漏”