低阻高效江海直达集装箱船船型优化设计与试验

胡文婷,任海奎,陈建挺

(上海船舶运输科学研究所 a. 航运技术与安全国家重点实验室;b. 航运技术交通行业重点实验室, 上海 200135)

0 引 言

2016年,中共中央审议通过了《长江经济带发展规划纲要》,确定了以长江黄金水道为依托,促进经济增长空间从沿海向沿江内陆拓展的发展路线。在此之前,国务院发布了《关于依托黄金水道推动长江经济带发展的指导意见》,明确提出将推广江海直达船型作为增强长江干线航运能力的一项重要任务[1]。在此背景下,长江集装箱江海直达运输将迎来高速发展期。

目前,大部分正在运营的江海直达船都难以满足最新生效的《特定航线江海通航船舶建造规范》和更高的节能减排指标的要求,因此亟待开发设计经济性更优、环保性更好、长江水域适应性更强的大型江海直达集装箱船。

本文以1 100 TEU江海直达集装箱船为研究对象,针对艏艉线型和水动力节能装置开展船型优化设计工作,并通过数值模拟和船模试验对优化船型在阻力性能、推进效率和节能环保等方面的优越性进行验证。

1 线型优化设计

本文设计的船舶主要在长江水域的武汉至上海航段航行,设计航速为10.8 kn,对应的弗劳德数Fr≈0.15,方型系数大于0.8,为低速肥大型船。研究表明,可采用分段原理对此类型船进行优化设计,即将船型分为3段,分段进行优化设计,其中:艏部进流段的设计尽量减小兴波阻力;艉部去流段的设计提高推进效率;中段平行舯体根据排水量的要求调整[2-3]。因此,该类型船线型优化的关键是艏部和艉部。

1.1 艏部优化设计

该船的母型船为800 TEU江海直达集装箱船,其艏部采用球鼻艏形式。球鼻艏可减小或消除船首底部舭涡,从而减小黏压阻力[4]。但是,研究表明,对于低速肥大型船而言,直型艏在减小静水阻力和波浪增阻方面相比常规球艏船有明显的优势[5]。直型艏是指在保持总长不变的前提下增大两柱间长,从而减小水线的进水角,减少破波的产生;同时,横剖面形状保留球鼻艏的特点,保持球鼻艏船型的减阻特性,改善船首底部的漩涡运动。

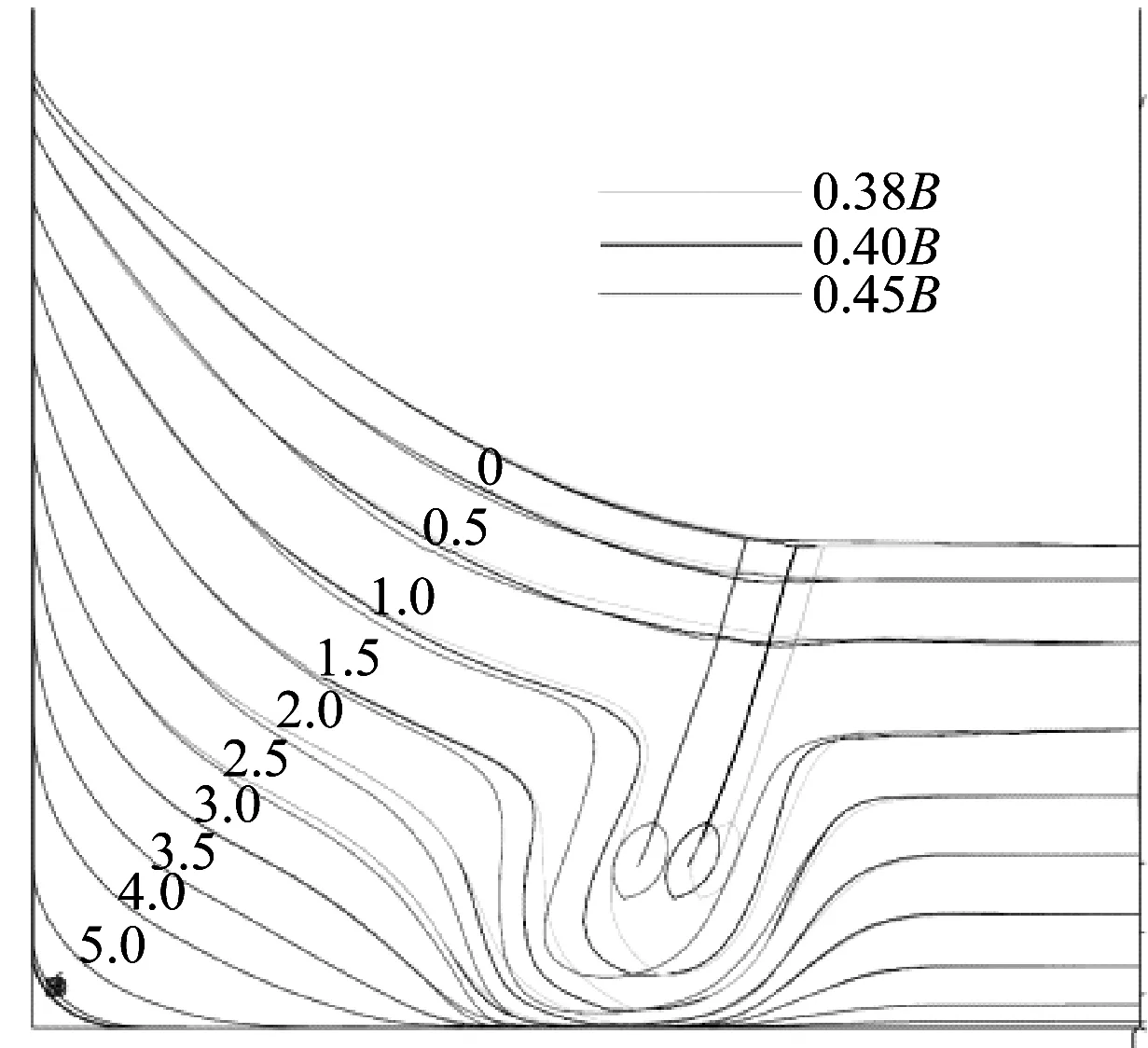

分别采用常规球艏形式(方案A)和直型艏形式(方案B)对该船进行艏部线型优化设计。根据势流理论对这2种方案进行兴波阻力计算分析,结果见图1。从图1中可看出:方案B的整体波形相比方案A有明显的改善,尤其是艏肩波和船侧兴波明显减弱;方案B的船体周围兴波平缓,具有更好的静水阻力性能。采用通用计算流体力学(Computational Fluid Dynamics, CFD)分析软件STAR-CCM+进行数值计算,结果表明,方案B的艏部改型减阻效果达到6.7%,故选择方案B作为该船艏部优化方案。

a) 方案A

b) 方案B

1.2 艉部优化设计

对于江海直达运输船而言,其螺旋桨直径受限于船舶吃水,采用双机双桨更合适。在满足机舱布置要求的前提下,主要从两轴间距和艉鳍形状2个方面进行艉部线型优化。双艉鳍的轴间距直接影响船体阻力,在上述方案B的基础上,对轴间距分别为0.38B、0.40B和0.45B的3种线型进行对比分析,其中B为船宽。图2为3种线型方案对比。采用CFD方法分别对这3种线型方案的阻力性能进行数值评估,结果见表1。由表1可知,艉鳍的轴间距越小,阻力就越小。为兼顾船体布置,该船的艉部优化设计选择双艉鳍轴间距为0.40B的线型方案。

双桨船一般采用内旋推进,但本文所述目标船的宽度吃水比B/T=4.3,宽度较大,吃水较浅,外旋推进的效率优于内旋推进。针对外旋推进,增强艉鳍外侧向上的水流流动,减弱艉鳍内侧向上的水流流动,形成有利于外旋工作的预旋流,可增加助推效果。最终艉部改型减阻3.8%。

1.3 全船整体优化

通过对艏部和艉部进行线型优化设计,得到满足限制条件的最优方案;结合全船的排水量要求,对整体线型进行光顺处理,形成最终的线型优化方案。经过CFD数值计算评估,得到最终优化船型的减阻效果相比初始船型达到11%。

图2 3种线型方案对比

表1 vs=11 kn情况下3种线型方案CFD阻力值对比

2 节能附体设计

船舶的能耗量较大,其节能技术研究一直备受关注。附体节能技术作为有效的节能手段,已在实船上得到广泛应用。据调查,近年来在散货船、油船和集装箱船等三大主力船型中,70%以上的新建船舶都考虑采用附体节能。散货船和油船大多采用前置节能导管、导流鳍、前置预旋定子和Mewis导管等桨前节能附体;集装箱船更多地考虑采用桨后节能附体,如舵球、毂帽鳍和扭曲舵等。

为进一步降低能耗,对本文所述目标船开展节能附体装置研发工作。针对该船的线型特征和流场特性,选取舵球作为节能附体装置。舵球为流线型回转体,安装在正对螺旋桨轴中心线的舵上。通过填充螺旋桨毂帽后的低压区空间,舵球对桨后的水流有较好的整流作用,不仅能减少紊流涡流引起的能量损失,而且能减少艉流收缩,提高螺旋桨的运行效率[6]。运用STAR -CCM+软件,采用稳定实用的计算方法对船、桨、舵和附体相互干扰下的水动力进行数值模拟,计算整个系统的非定常水动力性能,分析加装舵球之后螺旋桨受力的变化情况,讨论舵球对船舶推进效率的影响。优化设计的船后螺旋桨与舵球模型见图3。

图3 优化设计的船后螺旋桨与舵球模型

CFD自航模拟全部采用叠模法,螺旋桨旋转模拟采用MRF(Moving Reference Frame)法。计算时船舶航速不变,改变螺旋桨的转速,得到不同转速ni下的船体阻力Ri、螺旋桨推力Ti和扭矩Qi,则自航所需的强制力为

Fdi=Ri-Ti

(1)

船模航速为vm时对应实船自航点的摩擦阻力修正值Fd为

(2)

式(2)中:ρm为水的密度;Sm为船模湿表面积;Cfm和Cfs分别为船模和实船的摩擦阻力系数。

当Fdi=Fd时,对应的转速就是该航速下实船自航点的转速,绘制Fdi-n、Ti-n和Qi-n曲线,在这些曲线上插值得到自航点下的桨模转速n、推力T和扭矩Q。若计算得到的船体阻力为Rm,则推力减额t为

(3)

根据推力T、扭矩Q和转速n计算出推力系数KT和扭矩系数KQ,采用等推力法,利用KT对敞水曲线进行插值,得到进速系数J、敞水扭矩系数KQ0和敞水效率η0,则相对旋转效率为

ηR=KQ0/KQ

(4)

伴流分数为

(5)

船身效率为

ηH=(1-t)/(1-ω)i

(6)

推进效率为

ηD=η0ηHηR

(7)

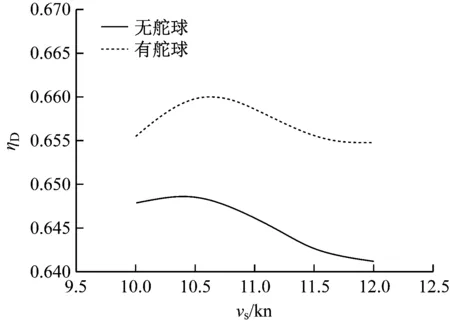

计算结果表明,加装舵球之后,螺旋桨产生的推力更大,而扭矩增加不多,推进效率得以提高,舵球的节能效果约为2.3%。

3 模型试验验证

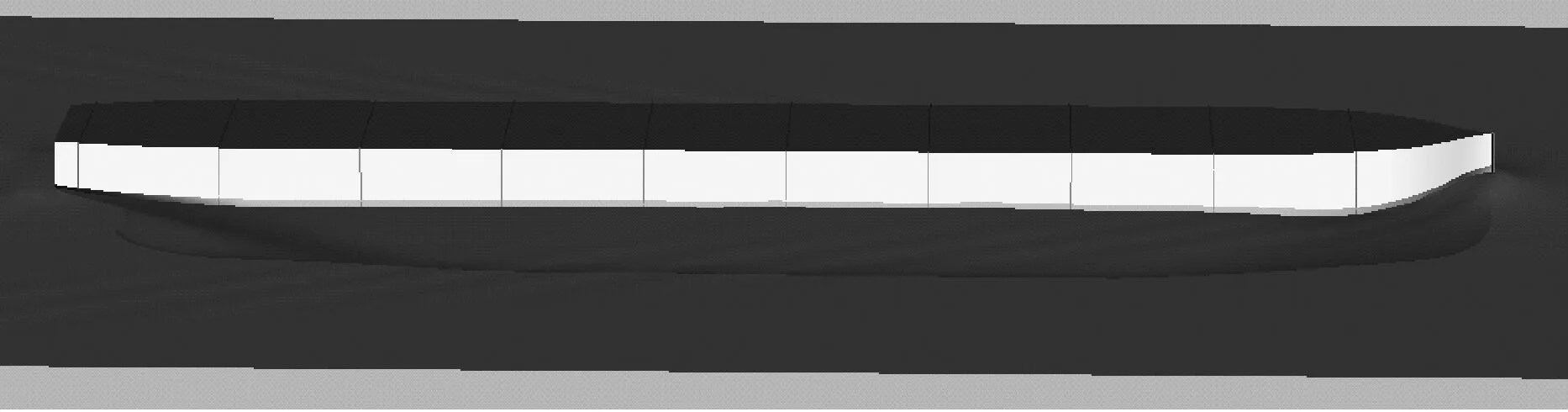

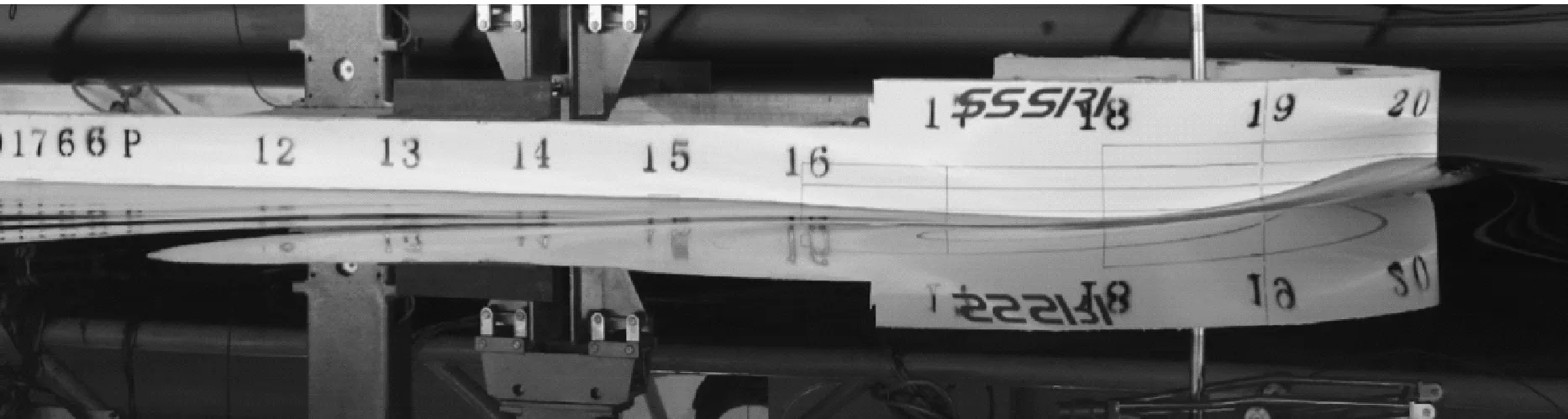

尽管CFD数值分析在船型优化设计中起到了重要作用,但最终的优化效果仍需经过模型试验验证。完成线型优化设计和节能附体优化设计之后,根据最终的优化方案,按模型缩尺比加工模型,通过阻力试验和自航试验等模型试验验证该方案下船舶的快速性能和附体的节能效果;同时,试验得到的剩余阻力系数、自航因子和螺旋桨收到功率等参数的模拟结果验证数值计算方法的可靠性。静水快速性数值计算和模型试验见图4。

a) 数值计算

b) 模型试验

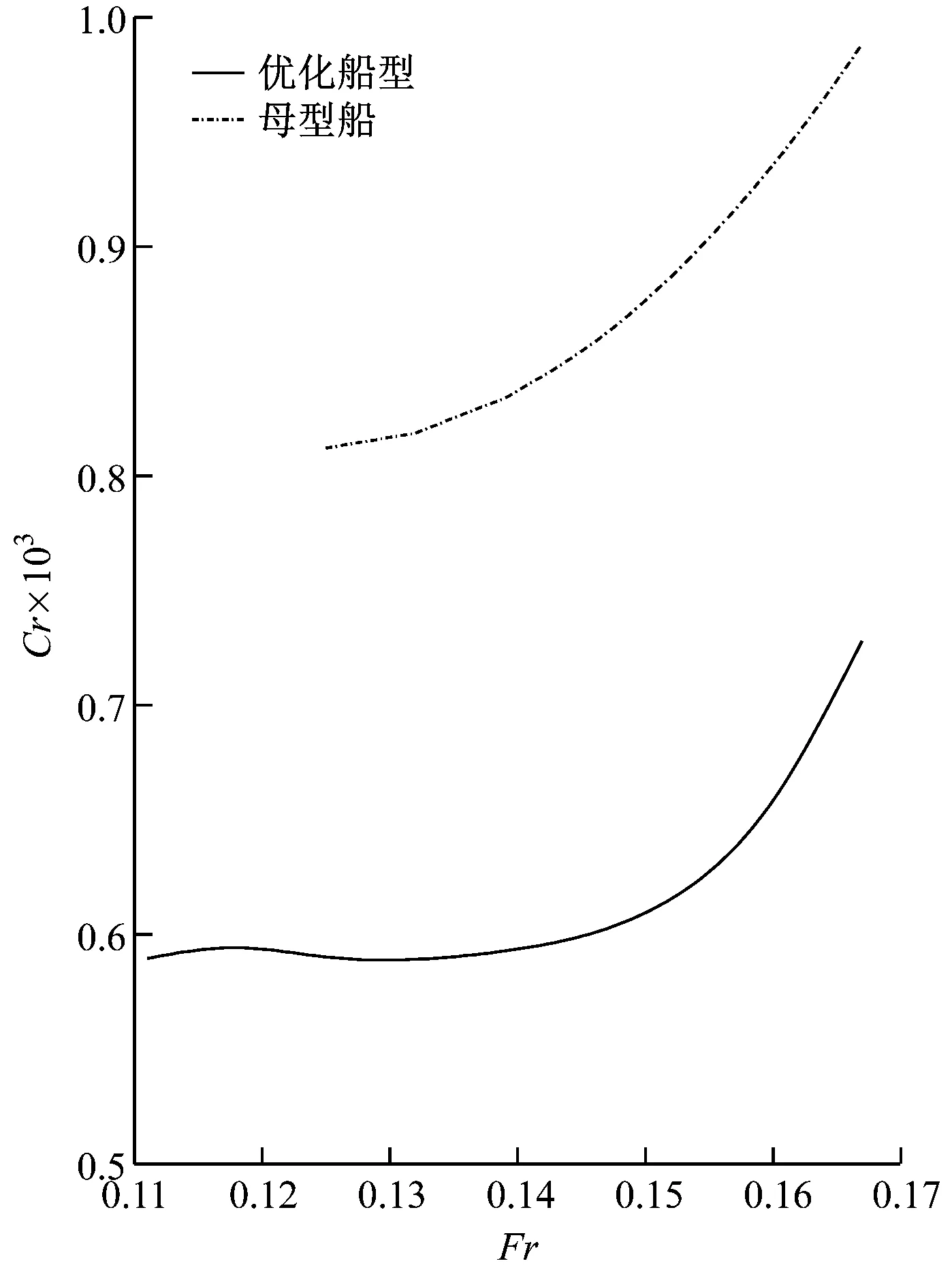

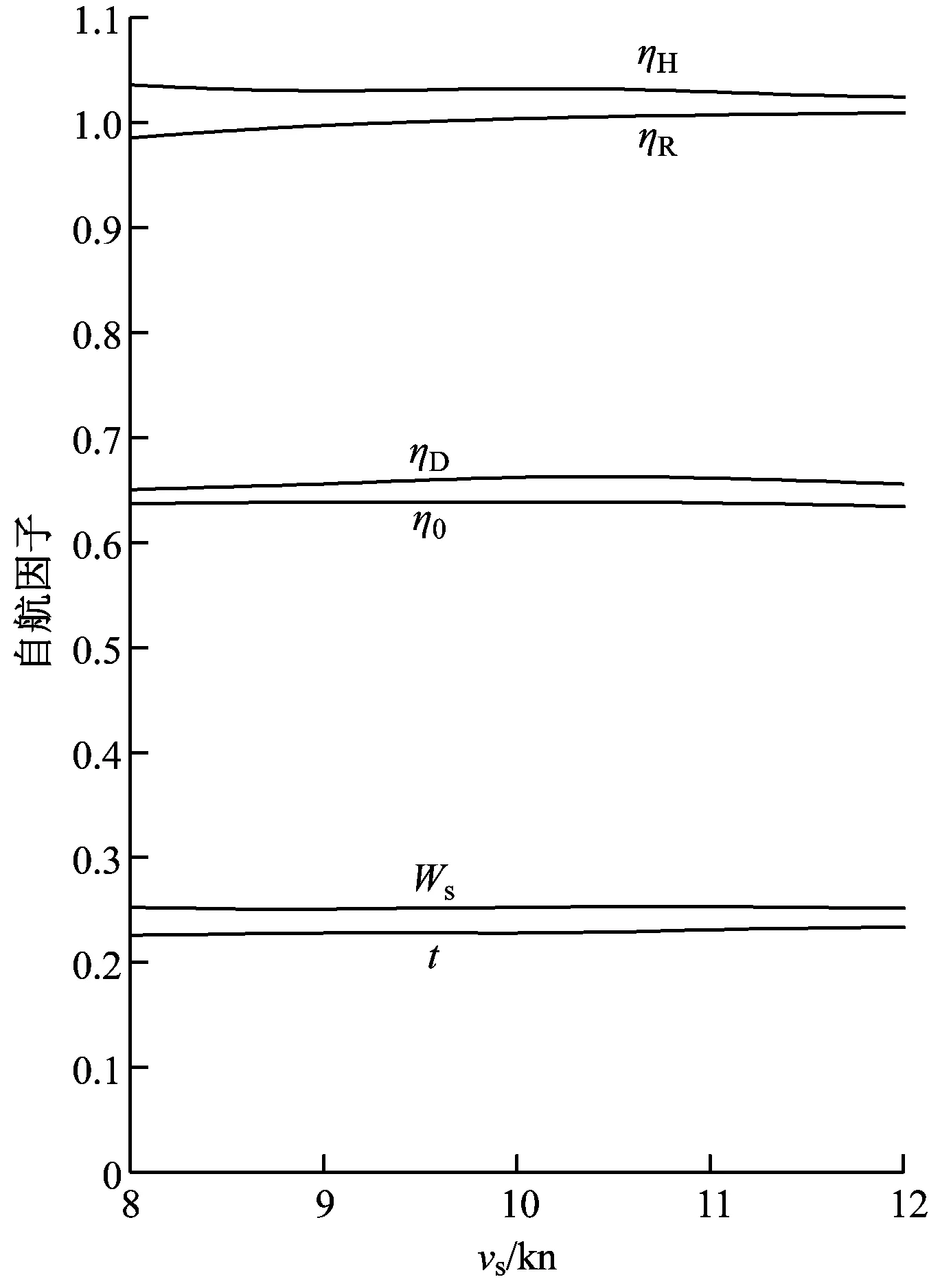

模型试验结果表明:优化船型的剩余阻力系数相比母型船明显减小(见图5),阻力性能优良,优化效果明显;艉部流态较好,推进效率较高(见图6)。同时,有效功率的计算值与试验值相比,计算值的误差只有0.24%(见表2),证明该船采用的数值计算方法和策略具有较高的计算精度。节能装置对比试验结果表明,该船加装舵球之后收到功率约可下降2%,与数值模拟得出的节能效果吻合(见图7)。

图5 剩余阻力系数曲线

图6 自航因子曲线

表2 数值计算结果与模型试验结果对比

图7 舵球推进效率对比曲线

最终,在85%主机连续输出功率下,考虑15%风浪储备,在加装舵球的情况下,该船的服务航速达到11.30 kn。

4 结 语

本文在给定的船型参数和限制条件下,结合CFD线型优化经验,开展了球艏和直型艏船型方案设计优化、不同艉鳍轴间距方案设计对比和艉鳍形状优化等,并对优化过程中各船型方案的速度场、压力场和波形分布进行了数值计算分析,最终得到了一个具有较佳流场特性、兴波较小、船体表面压力梯度缓和的优化船型。在静水中对最终得到的优化船型进行了快速性模型试验,结果表明,在设计吃水状态下,优化船型的实船预报航速约为11.30 kn,比设计航速10.80 kn提高了0.50 kn,优化效果明显。

此外,针对该船设计的舵球有明显的增效作用。运用CFD软件进行船-桨-舵节能附体一体化自航模拟和加装舵球的模型对比试验,结果表明,采用2种方法得到的舵球节能效果吻合,验证了数值计算方法和计算策略的可靠性。本文设计的舵球在结构吃水状态下的节能效果约为2%,航速提高约0.07 kn。