轧制力传感器的强度验算和安装研究

张怀锁

(上海工业自动化仪表研究院有限公司,上海 200233)

0 引言

目前,国内热轧带钢连轧机组生产线使用的轧制力传感器有两种,分别是ABB公司生产的磁弹性式轧制力传感器和KELK公司生产的电阻应变式轧制力传感器。轧制力传感器俗称“压头”。新建成轧线在线压头的使用寿命普遍较长,但随着设备的老化在线使用,周期不断缩短,非正常下线也逐渐增加。下线损坏的压头主要是出现导磁体散片、受力面局部应力集中现象,固定夹板双头螺栓被拉伸甚至断裂、导磁体被彻底压断导致直接报废的严重情况。

本文主要介绍磁弹性轧制力传感器压头,对压头的强度及固定夹板双头螺栓的强度进行验算,提出了相应的改进方案和措施,并对压头的机械安装结构原理进行了探讨。

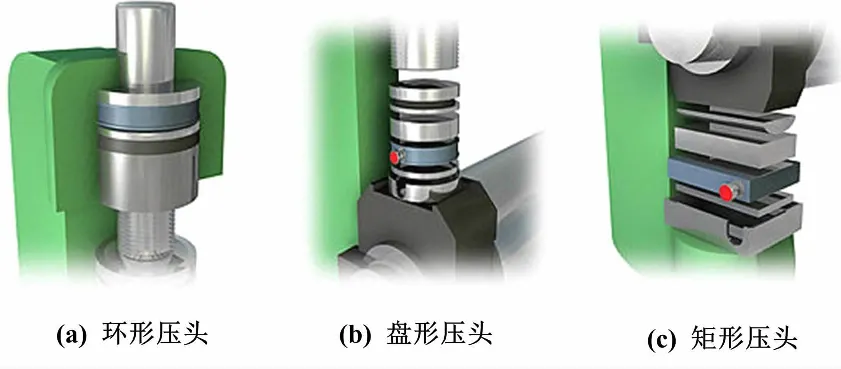

1 压头的结构安装类型

压头三种结构安装形式如图1所示。①安装在压下螺母与牌坊之间的环形压头;②安装在上支撑辊轴承座与压下螺丝(或液压缸)之间的盘形压头;③安装在下支撑辊轴承座与牌坊之间的矩形压头。其中,安装在下支撑辊轴承座与牌坊之间的矩形压头因其测量轧制力最为直接和准确,因此应用也最为广泛。

图1 压头三种结构安装形式Fig.1 Three kinds of structural installation of pressure head

2 磁弹性轧制力传感器基本工作原理

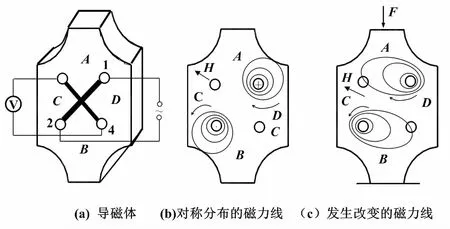

磁弹性轧制力传感器是一种无源传感器。它利用铁磁材料的磁弹性效应。磁弹性轧制力传感器的核心部分是导磁体(也称“压磁元件”),它是用铁磁材料薄片粘贴叠成的元件,类似于变压器的铁芯,它感受力并利用压磁效应把力参数变量转换成磁参数的变化。作为导磁体的材料,导磁体一般为硅钢片、坡莫合金等。磁弹性传感器工作原理如图2所示。

图2 磁弹性传感器工作原理图Fig.2 Working principle diagram of magnetoelastic sensor

3 矩形压头强度计算

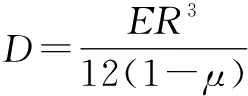

3.1 压磁元件强度计算

压头受到下述外力的作用:因轧辊引起材料变形而产生的轧制力;因调节轧辊开口变压下装置球面上推轴承内的摩擦力扭矩。根据安装方式的不同,压头受力情况也不同。当压头安装在压下螺丝下面时,压头承受到轧制力和扭矩的作用;当压头安装在下支承辊承座的下面时,压头只承受轧制力的作用。由此可见,无论采用何种安装方式,压头总是受压,

假定轧制力达到某一临界值PKP冲片失去稳定性而弯曲,压磁元件产生永久变形而不能继续用。冲片的稳定性由动力法决定。

在稳定位置状态下,所有内外力的功都是负值。

即:

A-(U1+U2)≤0

(1)

式中:A为作用在压磁元件上的轧制力所作的功;U1为冲片的弹性能;U2为夹紧导磁体的双头螺栓的弹性能的轧制力(外力)作用于冲片上的功。

(2)

式中:b为冲片宽度;a为冲片长度;q为冲片单位长上的载荷;δmn为冲片变形;n为冲片宽度方向上冲片的弹性能。

(3)

(4)

式中:Pj为作用于双头螺栓上的力;K为冲片数。

近似地假定,在冲片变形量为δmn时,夹紧导磁体的双头螺栓的变形量与之相等。

(5)

式中:L为双头螺栓的长度;E1为双头螺栓材料的弹性的模量;S为双头螺栓的横截面积。

消去式(4)和式(5)中的Pj,则得:

(6)

将A、U1和U2值代入式(1),则得:

今取冲片失去稳定性时的临界应力为:

(7)

经变换后,由式(7)可得:

(8)

式中:h为冲片厚度。

由式(8)得出最小值。此时:

(9)

当m=1和n=1时,即冲片在长度和宽度方向按同一半波弯曲JKP的值最小。设有夹板和夹紧双头螺栓,就能限制冲片宽度方向的弯曲,因此可取n=0。而临界应为:

(10)

垫板与压磁元件之间无间隙时,临界应力为:

(11)

式中:S1为垫板的横截面积;E2为垫板材料弹性模量。

按式(11)计算得到临界应力要略小于实际临界应力。

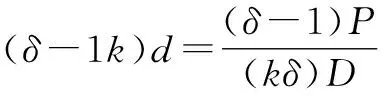

3.2 双头螺栓的强度计算

一般来说,冲片总有一定的曲率,须用双头螺栓预先夹紧导磁体中以消除。为此,有必要检验双头螺栓的强度。

当求破坏力或应力时,假定双头螺栓内拉应力等于屈服极限时,压磁元件开始破坏。

双头螺栓夹紧时的变形量:

(12)

按虎克定律、轧制力引起压磁元件的变形量为:

(13)

式中:P为轧制力;S3为导磁体的面积。

如果只有轧制力的作用,则压磁元件双头螺栓方向上的变形量为:

ΔL2=rΔa

(14)

式中:r为泊松系数。

当双头螺栓内的应力等于屈服极限时,压磁元件被破坏,可用下式表示:

(15)

式中:δS为双头螺栓屈服极限。

将式(12)和式(14)的ΔL1和ΔL2值代入式(15),得临界力Pjk为:

(16)

而临界应力为:

(17)

双头螺栓的夹紧力,可用求夹紧力矩的关系式求得:

(18)

式中:dn为双头螺栓螺纹的平均直径;α为螺纹;β为螺纹摩擦角。

压头在轧机上使用时,一年内要经受十万次或更多的变荷载,因此,有必要检验双头螺栓的疲劳强度。

双头螺栓按非对称循环受荷时,最小应力δmin等于夹紧螺栓的应力δe,最大应力等于δe和δi之和。

(19)

振幅安全系数:

(20)

最大应力的安全系数:

(21)

双头螺栓的安全系数,应在下述范围内:na=2.5~4;n=1.25~2.5。

3.3 双头螺栓在实际应用中的强度验算

根据现场的使用情况以及损坏的现象,有必要对进口矩形压头两侧固定夹板的8根双头螺栓的强度进行验算。以宝钢2050热轧厂进口ABB公司PFVL-101V-25 MN压头进行验算,其他量程规格的大力值轧制力压头双头螺栓强度验算可按相同方法进行验算。

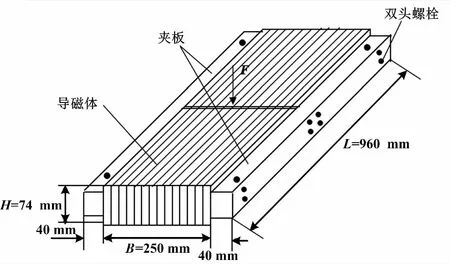

宝钢进口ABB公司PFVL-101V-25 MN的磁弹性压头机械结构如图3所示。

图3 磁弹性压头机械结构简图Fig.3 Mechanical structure diagram of magnetoelastic indenter

为了消除磁弹性冲片的曲率,导磁体两边加固定夹板并采用双头螺栓预先夹紧导磁体,而且夹紧力约为测量范围上限值的1%~3%。除此之外,在使用中,导磁体受到轧制力作用时双头螺栓还要产生变形。因此,必须对双头螺栓的强度进行检验。

①双头螺栓的夹紧力P1为:

P1=(1%~3%)F

(22)

将夹紧力取2.35%、测量范围上限值取F=25 MN代入式(1),得:

P1=0.0235×25=0.587 5(MN)

因此,每根双头螺栓的夹紧力为:

②双头螺栓因导磁体受轧制力作用而受到的拉力P2,在导磁体的弹性模量相等,且其值E=200 GPa的条件下,可求得双头螺栓受到的拉力为:

(23)

将泊桑系数μ=0.3、H=74 mm、B=250 mm和F=25 MN代入上式,得:

P2=0.657 12(MN)

因此,每根双头螺栓受的拉力为:

③每根双头螺栓受的总拉力。

由以上所述,每根双头螺栓受的总拉力为:

PΣ(σ)=P11+P21=0.046 875+0.082 14=0.129 015(MN)

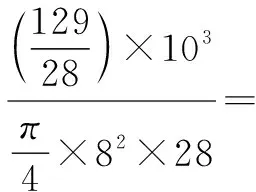

由于采用M8双头螺栓,所以每根双头螺栓能受的总拉力为:

由此可见,采用8根双头螺栓是不安全的。为了保证安全,必需增加双头螺栓的数量,而且至少要增加20根,即双头螺栓的总数应为28根。此时每根双头螺栓受的总拉应力为:

3.273 4(MPa)<235 MPa

根据压头损坏下线的情况有两种。

①轧制力压头导磁体弹性体因受力面承载不均匀载荷,造成局部应力集中现象导致磁弹性冲片散片损坏,夹板固定螺栓因受到的拉应力超过其极限应力导致8根双头螺栓部分或全部断裂。这种情况符合验算结果。

②压头出现导磁体散片,且双头螺栓未断裂的现象。经过仔细检查和分析,出现这种现象的原因是出厂时8根双头螺栓没有按照规定的预紧力夹紧夹板,导致导磁体压磁元件受力状态分部不均匀,产生了局部应力过于集中导致散片,而双头螺栓并没有断裂。

4 有关压头的机械安装问题

4.1 压头的表面硬度和弹性变形量

压头受力面的硬度约为HRC40。理论上,在额定载荷下压头在高度方向上,弹性变形小于0.05 mm。

4.2 压头的机械安装与使用寿命的关系

压头的输出信号是由n个小的力敏感元件的输出信号之和叠加后的总输出。为了使各个力敏感元件的输出信号之和真实反映实际施加的载荷,加在压头上的载荷必须均匀地分布在压头的受力面。

由于压头在额定载荷下的弹性变形量小于0.05 mm,因此装配附件的受力面的平面度必须达到一定的精度等级。

根据实践经验,将公差要求分为以下两种。

①第一种公差要求为不出现零点变化的安装方法,称之为最高要求。

②第二种公差要求为有零点变化而其他特征不变化的安装方法,称之最低要求。

压头的使用寿命在很大程度上取决于平面度公差精度等级。

4.3 压头安装的基本原则

4.3.1 均压板厚度尺寸的定义

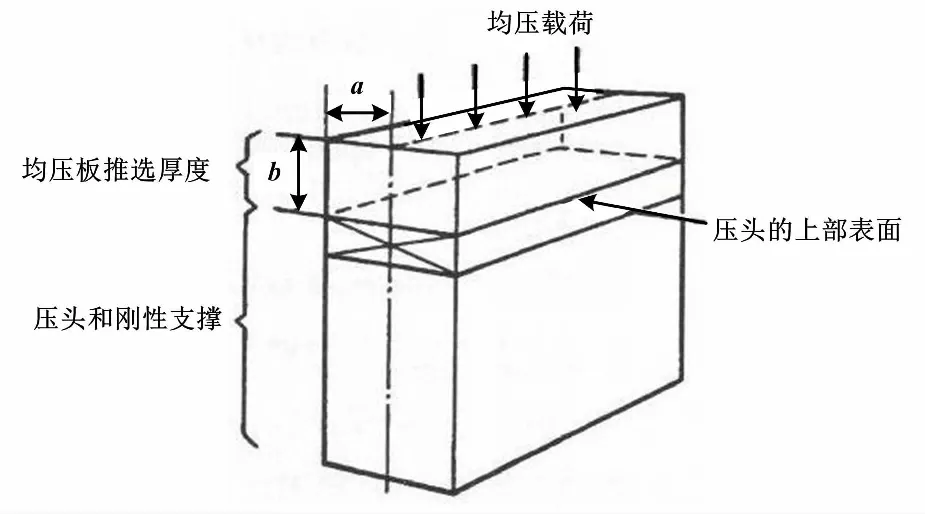

均压块(或板)按45°法则确定,按照压头导磁体受力面宽度方向的一半作为均压板的高度。压头均压载荷下有关尺寸的定义如图4所示。图4中:a为压头宽度的一半;b为压头和轴承座之间均压板的高度。

图4 压头均压载荷下有关尺寸的定义图Fig.4 Definition of relevant dimensions under uniform pressure of indenter

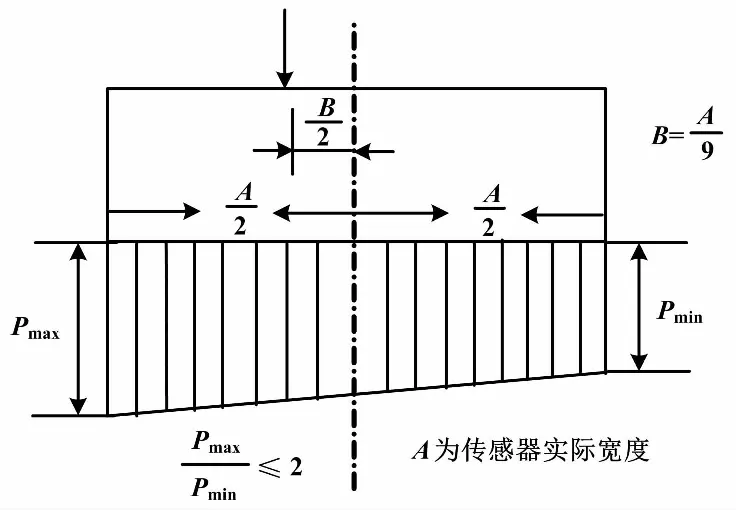

4.3.2 均压板厚度和应力的分布

压头均压板厚度对载荷应力的影响如图5所示。

图5 压头均压板厚度对载荷应力的影响图Fig.5 Influence of the thickness of indenter equalizing plate on load stress

不同数量、相同厚度的均压板的力分布变化如图6所示。从图6可见,随着均压板数量的增加,力的分布大幅度产生变化,越来越不均匀。

图6 不同数量、相同厚度的均压板的力分布变化图Fig.6 Force distribution and change using different number and thickness of equalizing plate

4.3.3 矩形压头的安装各组件的要求

矩形压头的安装各组件的要求如下。

①弧形板的硬度,不只是表面硬度,而必须要整体达到HB500。

②上下垫板的硬度,不只是表面硬度,而必须要整体达到HB350-400。

③弧形板的硬度应该足够的高,这样才能保证弧形板不会变形,且能够自由摇摆。

4.3.4 配合面的硬度和压头过渡移动的防止措施

配合面表面硬度最好为HB300,材料屈服强度≥500 MPa。

由于轧机牌坊和轧辊轴承座中的一般浇注材料没有这样高的强度,因此,可以在压头和支承面之间放一块厚度最小为15 mm的合适金属板,以防表面划伤。但是,当压头放在这种表面上时,为了限制它的过渡侧向运动,需在各个方向留有1.5mm的间隙。

4.4 压头装在下支承辊轴承座下面的注意事项

4.4.1 压头长度

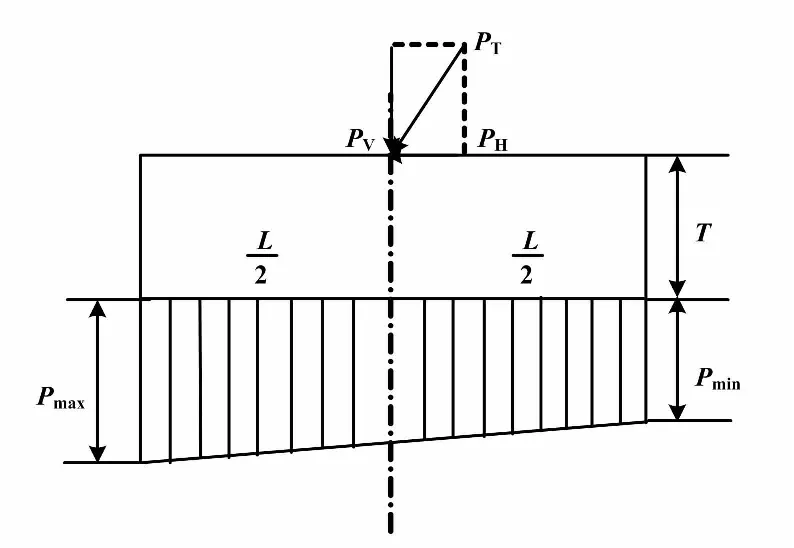

压头长度示意图如图7所示。

图7 压头长度示意图Fig.7 Schematic diagram of indenter length

由图7可知,在轧制方向由于水平力产生非均匀载荷分布,且这些力的数值相当大。为了确保充分的载荷分布,压头应可能长一些,至少要和传力板(均压板)一样长。

4.4.2 传力板应满足的要求

图8 传力板应满足的要求示意图Fig.8 Schematic diagram of requirements to be met by force transfer plate

当装置中已有一个弧形负荷传递区域的传力板时,为了获得良好的固定受力点(线接触),与传力板直接配合的平板需有足够强度,以免变形。与此同时,为了使传力板能均匀地压置在配合板上,传力板的均匀厚度公差需在0.025~0.05 mm之内。

如果弧形板在长期使用中有很大的磨损,甚至弧面被腐蚀或被磨平,将会在传力过程中对压头产生非常大的侧向力,直接导致压头导磁体散片,严重的还会使压头固定夹板的双头螺栓断裂。最极端的情况是将压头导磁体压磁冲片全部压断。这种极端情况在维修过程中也是经常发生。

4.5 压头安装的前期准备工作

压头安装的前期准备工作主要有以下四项。

①更换修复的压头前先确认新修复压头的高度。

②平磨上、下均压板。

③分别测量压头框架内底板的实际高度及操作侧和传动侧轧机牌坊压头框架安装面的水平高度。

④根据修复压头的高度、均压板的高度、框架内底板高度、操作侧和传动侧轧机牌坊压头框架安装面的水平高度,经过计算后确定加工调整板的高度。

以上四点是保证轧制线水平度和高度的重要措施。

4.6 压头安装要特别注意的事项

压头安装要特别注意以下事项。

①检查框架内底板的平面度是否达到要求,平面度要求0.05 mm。

②检查上、下均压板的平面度、粗糙度是否达到要求,平面度要求0.05 mm, 表面粗糙度要求Ra0.63。

③调整板的平面度是否达到要求,平面度要求0.05 mm。

4.7 调整板加工技术要求

调整板加工技术要求如下。

①材料牌号:TOOLOX40或TOOLOX44。

②整体硬度:HB390或HBW390。

③表面要求:平面度要求0.050 mm。

以上三点是压头长期、安全、稳定、可靠、精确工作的重要保证。由宝钢股份公司2050热轧厂的成功经验可知这样做是必要的,所以该厂对压头进行维护,以进入周期检定和常规修复的良性循环。

5 结论

从压头的现场使用情况来看,延长压头的在线使用寿命一方面通过对压头两侧夹板增加夹板固定双头螺栓的办法提高压头强度,使其更好地长期工作在安全区。另一方面压头损坏的原因是因为轧机机械设备的缺陷导致产生大的侧向力,均压板的硬度不够或变形、经长期使用变平或腐蚀的弧形板以及不平整的垫板及硬度不够的下底板等问题是导致压头损坏的根本原因。因此,压头的机械安装问题同样是保证压头不局部受力和大的侧向力影响,使压头的受力面局部应力集中而损坏压头。

本文的目的是减少技术大修,节约备件修复费用和提高设备上机安全运行时间,最大程度提高压头在线使用寿命。