耐候钢和高性能钢腐蚀后疲劳性能2019年度研究进展

张宇,郑凯锋,衡俊霖,冯霄暘,王亚伟

(西南交通大学 土木工程学院,成都 610031)

钢材的腐蚀会削弱钢结构的截面,降低结构承载能力。为了防止钢材的腐蚀,需要定期进行维护和维修工作;因腐蚀而失效的钢结构会直接导致大量的经济损失。据统计,全球每年因腐蚀而损失的钢铁约为1.3亿t[1];中国每年金属腐蚀导致的损失约占GDP的4%[2]。桥梁分布于各种气候环境中,面对着各种腐蚀环境和腐蚀性的污染物。对于钢桥,涂装可以在一定期限内保护钢材不腐蚀,中国公路行业规范[3]规定,长效型涂装的期限上限为25 a,因此,钢桥全寿命周期内至少需要涂装4次。涂装材料中包含大量有机物,对环境有较强的污染,特别是在后期的涂装过程中。免涂装耐候钢桥梁在一定程度上解决了钢桥涂装问题,不仅节省了建造过程的工期和成本,还节省了后期维护成本。在不使用涂装或者局部使用涂装的基础上,能够较大地保护桥址处的环境。

耐候钢出现于20世纪30年代,通过在钢材中增加Cu等元素的含量提高其抗腐蚀性能。耐候钢与普通结构钢的区别在于,耐候钢腐蚀后会在其表面形成一层致密稳定的锈蚀层,阻止了钢材的进一步腐蚀。1964年,美国建成了第一座免涂装耐候钢桥,随后,日本、欧洲各国也开始陆续使用免涂装耐候钢桥。截止目前,发达国家耐候钢桥在钢桥中占有不小的比重,成为了钢桥发展的重要标志。耐候钢桥梁在中国起步较晚,中国第一座耐候钢桥建成于1992年。到目前为止,中国耐候钢桥仍然处于萌芽阶段,具有较大的发展前景[4]。1992年,美国开始研制高性能钢,在耐候钢的基础上提高了钢材屈服强度、焊接性能和抗腐蚀性能,第一座高性能钢桥于1997年在美国建成[5-6]。

钢材疲劳是由于初始缺陷的存在,在低于钢材屈服强度的循环应力(包含拉应力)作用下发生断裂。因此,钢桥在长期循环荷载作用下,部分构件受到包含拉应力的循环应力,在设计基准期内可能发生疲劳开裂甚至失效。钢材腐蚀过程中不仅截面厚度会削减,还会在其表面产生蚀坑,增加其粗糙度,且粗糙度大于钢材轧制表面。Jones[7]的研究表明,钢材表面的不连续(蚀坑)会导致疲劳性能削减,坑蚀往往是疲劳裂纹萌生的位置。Kunz等[8]对自然腐蚀的Atmofix 52耐候钢进行疲劳试验,结果表明,腐蚀后的耐候钢疲劳强度大幅度降低。Albrecht等[9]对加速腐蚀后的A588钢梁进行疲劳试验,结果表明,腐蚀后的钢梁疲劳性能大幅降低,腐蚀可以导致钢材疲劳强度降低到与焊缝细节相当。大量试验表明,腐蚀后钢材表面粗糙度增加,局部应力水平增加,导致其疲劳强度降低,从而严重降低免涂装耐候钢桥的疲劳寿命。

通过介绍免涂装耐候钢的腐蚀种类,阐述均匀腐蚀和坑蚀对免涂装耐候钢桥梁结构的影响。通过总结前人对耐候钢的腐蚀疲劳试验结果,分析腐蚀环境中影响疲劳强度的因素。笔者对在中性盐雾干/湿循环腐蚀后的HPS 485W和Q345CNH钢(下文简称两种钢材)进行疲劳试验,分析和研究腐蚀环境对两种钢材疲劳强度的削减程度。

1 耐候钢的腐蚀疲劳性能

1.1 耐候钢的均匀腐蚀和坑蚀

均匀腐蚀是在腐蚀环境中钢材表面受到均匀侵蚀的现象,会导致钢材等效厚度减小,从而影响构件整体应力水平。坑蚀是一种自催化过程,在钢材腐蚀过程中与均匀腐蚀同时进行。Zaya[10]的研究表明,由于锈蚀层的破裂,腐蚀性物质通过锈层裂缝到达钢材表面,导致锈层下钢材局部锈蚀。Bhandari等[11]模拟研究了结构坑蚀,研究表明,坑蚀过程分为4个阶段:锈蚀层形成、锈蚀层破裂、蚀坑萌生和蚀坑发展,坑蚀的影响因素包括物理因素(温度、pH值、盐份、水深、周期水流等)、化学因素(Cl离子、含氧量、CO2等)、生物因素(细菌、污染、植物等)、冶金因素(合金含量、钢材种类、表面粗糙度、制造工艺等)。与均匀腐蚀相比,坑蚀增加了钢材表面粗糙度,导致表面局部应力增大,是最具危害性的一种腐蚀类型。

坑蚀不仅会导致平面方向的腐蚀,还会导致深度方向的腐蚀,其中,深度方向的腐蚀对于钢材的危害更大。Kondo[12]通过试验研究得到了钢材的坑蚀深度增长与腐蚀时间的指数关系,表明腐蚀作用会降低钢材疲劳性能。类似的指数关系也由Ishihara等[13]通过对铝合金的研究得到。通过对电化学腐蚀的研究,Huang等[14]将法拉第定理用于坑蚀过程的评估,该方法不仅考虑了材料本身的特性,还考虑了腐蚀环境的影响,能够更全面地对坑蚀过程进行评估。考虑到坑蚀深度为影响疲劳性能的关键因素,实验中通过深度来描述其程度。

综上所述,坑蚀的程度受材料特性和腐蚀环境影响,坑蚀对于金属材料疲劳强度有影响,疲劳因素常为桥梁设计的控制因素,因此,坑蚀过程评估非常关键。

1.2 腐蚀作用降低耐候钢疲劳强度

20世纪80年代,桥梁领域逐步开始研究腐蚀对疲劳强度的影响。Albrecht等[15-17]采用大量长期腐蚀后的耐候钢和普通结构钢进行疲劳试验,结果表明,疲劳构造细节等级越高,腐蚀作用对疲劳强度的削减越大,且腐蚀作用对耐候钢和普通结构钢疲劳强度的削减效果类似。Novak[18]对A36、A588和A517钢的缺口试件进行盐水腐蚀疲劳试验,结果表明,几种钢材均无明显的疲劳门槛值,几种钢材缺口部位300万次循环的名义疲劳强度均为68 MPa,与无腐蚀状态相比,腐蚀状态下A36、A588和A517钢疲劳强度的削减分别为54%、62%和72%。对于免涂装耐候钢桥梁,桥梁建成前已经开始锈蚀,建成后荷载和腐蚀同时作用于桥梁,因此,腐蚀疲劳试验能够更真实地反应实际情况。Albrecht等[17,19]对腐蚀数年后的A588钢梁进行腐蚀过程中的疲劳试验,结果表明,与未腐蚀的钢梁相比,疲劳细节A的疲劳强度削减了71%,疲劳细节B的疲劳强度削减了56%,疲劳细节C的疲劳强度削减了33%。

以上研究结果证明了腐蚀作用对于耐候钢疲劳性能的削减,疲劳细节等级越高,疲劳作用对疲劳强度的削减越严重,这为耐候钢腐蚀疲劳性能评估奠定了基础。

1.3 规范对耐候钢疲劳性能的规定

疲劳验算常为钢桥设计的控制指标,钢材的疲劳强度直接影响桥梁的疲劳性能。笔者研究的两种钢材均为桥梁用钢,当用于耐候钢桥梁时,需要考虑其在腐蚀环境中的疲劳性能。

针对免涂装耐候钢桥的疲劳设计,《耐候钢桥梁设计应用指南》[20]推荐在ISO 9223[21]规定的C3和C4腐蚀环境等级中削减疲劳强度百分比,如表1所示,并且指出,确定耐候钢疲劳强度的数据包括腐蚀后的疲劳寿命。

表1 指南推荐的免涂装耐候钢疲劳强度降低百分比Table 1 Recommended reduction percentage in fatigue strength for uncoated weathering steel by guildeline

现行桥梁规范考虑了腐蚀对耐候钢疲劳强度的折减,各规范中考虑的折减程度有一定差别。欧洲规范疲劳细节表中规定:采用1~5疲劳细节的耐候钢疲劳细节降低一级,2×106次循环荷载的疲劳强度削减幅度为10.7%~20%[22]。美国AASHTO规范规定:与普通涂装钢桥不同,免涂装耐候钢母材疲劳细节为细节B,与涂装钢材母材相比,免涂装耐候钢疲劳门槛值降低了33.3%[23]。中国铁路钢桥规范[24]未对耐候钢的疲劳性能进行特殊规定。中国公路钢桥规范[25]仅在附录C疲劳细节中规定:如果采用耐候钢制造,1~5疲劳细节降低一个等级,免涂装耐候钢疲劳强度削减与欧洲规范相同。与耐候钢腐蚀疲劳试验结果相比,现行规范对免涂装耐候钢疲劳强度的削减较小,需要进一步研究和验证。

2 两种钢材试件及其加速腐蚀试验

2.1 材料和试件

试验采用Q345CNH和HPS 485W耐候钢进行腐蚀后/未腐蚀的疲劳试验,其元素含量如表2所示。Q345CNH的屈服强度为345 MPa,极限拉伸强度为490 MPa;HPS 485W的屈服强度为485 MPa,极限拉伸强度为730 MPa。试件钢板厚度为12 mm,采用线切割进行加工,试件表面抛光打磨处理,试件加工尺寸如图2所示,试件腐蚀前如图3所示。Q345CNH试件共计10个,记为“W-SPE1-X”,其中“X”为试件序号,HPS 485W试件共计10个,记为“SPE1-X”。

表2 HPS 485W和Q345CNH钢元素含量Table 2 Element component of HPS 485W and Q345CNH steel %

图2 试件加工尺寸(单位:mm)Fig.2 Geometry of specimen (units:mm)

图3 腐蚀前试件Fig.3 Uncorroded specimen

2.2 加速腐蚀试验

根据ISO 14993[26],腐蚀试验采用中性盐雾干/湿交替加速方式进行腐蚀。试验采用盐雾腐蚀箱型号为YWX-750,容积750 L,喷雾压力设置为110 kPa,环境温度为35 °C,如图4所示。试验采用的腐蚀溶液为质量百分数5%的NaCl溶液,pH值为6.5。腐蚀溶液采用蒸馏水和高纯度NaCl进行配制;通过电子pH测试仪进行溶液pH值测定;当溶液pH值不为6.5时,采用NaOH颗粒和HCl溶液控制pH值。

图4 盐雾腐蚀箱Fig.4 Salt spraying corrosion box

参考ISO 14993[26],腐蚀试验中一个腐蚀周期包括4 h腐蚀溶液喷雾状态和4 h停喷状态,一个周期合计8 h;为保证腐蚀效果,试验共腐蚀120个周期(40 d)。为保证试件夹持段不会因腐蚀而破坏,并方便疲劳试验安装,腐蚀试验前用保鲜膜和透明胶对试件夹持段进行密封。试件在腐蚀箱中并排放置,试件之间保留一定间隙,并与水平方向呈30°。其中,Q345CNH和HPS 485W均包含腐蚀试件10个,共计20个腐蚀试件。腐蚀前后的试件如图5所示。

图5 腐蚀试件Fig.5 Specimens for corrosion

3 两种钢材腐蚀后的疲劳试验

3.1 疲劳试验

疲劳试验采用QBG-350高频疲劳试验机,该疲劳试验机最高吨位为350 kN,加载频率为100 Hz,且试验频率受试件刚度影响,动荷载为正弦加载,如图6所示。

图6 高频疲劳试验机Fig.6 High frequncy fatigue tester

对于腐蚀后的试件,试验前将两端用于密封的保鲜膜去除,并打磨夹持段局部锈蚀部位,如图7所示。试验加载应力比R=0.09,荷载幅范围为85.3~128.0 kN,各试件加载荷载幅及其应力幅如表3所示。试验发现,当加载频率降低0.7 Hz时,裂纹萌生约5 mm,裂纹继续扩展至贯穿1/3横截面所需加载循环次数在104次以内,并以裂纹贯穿至1/3横截面作为试件疲劳寿命。此外,若荷载循环次数超过107次仍未破坏停止试验。

图7 腐蚀前后的试件Fig.7 Uncorroded/corroded specimen

表3 两种钢材加载荷载幅及其应力幅Table 3 Load range and its stress range of the two kinds of steel

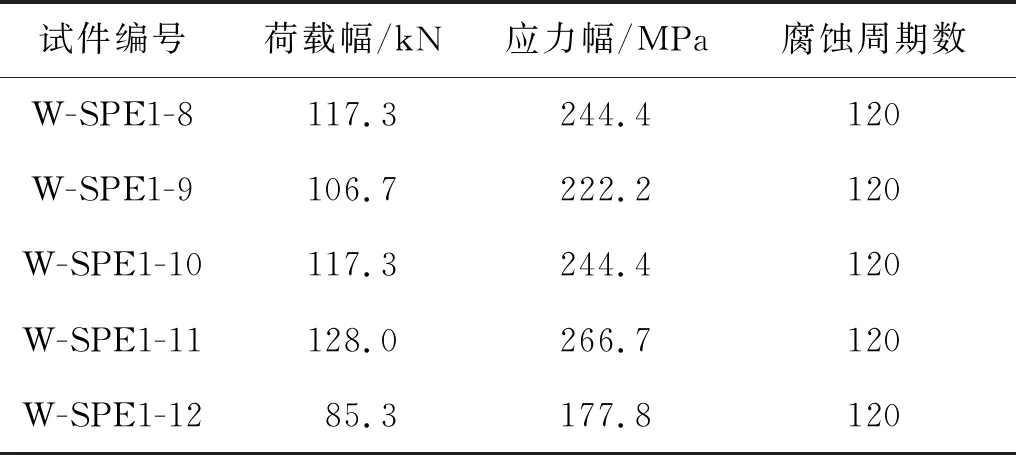

续表3

3.2 疲劳试验结果汇总

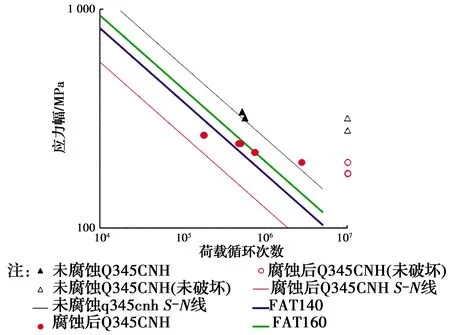

经过120个周期(40 d)干/湿加速腐蚀试验后,两种钢材试件的名义应力幅(Δσ)和疲劳寿命(N)结果如图8和图9所示,其中,疲劳寿命取以10为底的对数坐标。文献[27]中抛光打磨后未腐蚀的两种钢材疲劳试验结果也加入到图8和图9进行对比。

图8 HPS 485W试件疲劳试验结果Fig.8 Fatigue result of HPS 485W specimens

图9 Q345CNH钢试件疲劳试验结果Fig.9 Fatigue result of Q345CNH specimens

试验结果表明,抛光打磨后未腐蚀的试件具有很高的疲劳强度,两种钢材在300 MPa应力幅作用下没有发生疲劳破坏,两种钢材各有两个试件未破坏;腐蚀后的两种钢材试件疲劳强度显著降低,在107次177.8 MPa应力幅作用下均未发生疲劳破坏,其中,2个HPS 485W试件未破坏,3个Q345CNH试件未破坏;此外,与未腐蚀的试件相比,经过腐蚀后钢材疲劳性能大幅降低,但其试验数据离散性更小。

4 两种钢材腐蚀后的疲劳S-N线分析

4.1 腐蚀后的S-N线分析

根据腐蚀后试件的疲劳试验数据,HPS 485W和Q345CNH钢腐蚀后的S-N线可分别表示为式(1)和式(2),两种钢材腐蚀后的S-N线如图10所示,HPS 485W和Q345CNH钢S-N线斜率分别为m=8.453 1和m=9.074 4。

lgN=25.940 8-8.453 1lgΔσ

(1)

lgN=27.271 3-9.074 4lgΔσ

(2)

对于同种钢材,未腐蚀试件的S-N线斜率值与腐蚀后试件相同,结合前期疲劳试验结果[27],采用其最低点作为未腐蚀试件的S-N线,即未腐蚀的HPS 485W和Q345CNH钢S-N线分别为

lgN=27.135 0-8.453 1lgΔσ

(3)

lgN=28.488 0-9.074 4lgΔσ

(4)

图10 两种钢材腐蚀后的S-N线Fig.10 S-N curve of two kinds of corroded steel

分析结果表明,腐蚀对耐候钢和高性能钢疲劳强度的降低效果显著;未腐蚀的HPS 485W和Q345CNH钢2×106循环荷载的疲劳强度分别为291.5、278.6 MPa,两种钢材的疲劳性能基本相同;经过120个周期干/湿循环盐雾腐蚀后,HPS 485W和Q345CNH钢2×106循环荷载的疲劳强度分别为210.6、204.6 MPa,与未腐蚀试件相比,降低了27.8%和26.6%;腐蚀前后,HPS 485W钢2×106循环荷载的疲劳强度均略高于Q345CNH钢,腐蚀作用对两种钢材疲劳强度削减效果接近。

4.2 考虑95%保证率的S-N线分析

根据Hobbacher[28]的推荐,采用考虑95%保证率的S-N线确定方法,对两种钢材腐蚀后的S-N线进行分析。其中,两种钢材破坏的试件数量小于10,取m=3;根据各组应力幅及其对应疲劳寿命计算lgC,且计算其平均值(xm)和标准差(stdv);通过式(5)得到HPS 485W和Q345CNH钢的k值分别为2.227和2.267,其值与试件数量有关(n)。根据式(6)得到两种钢材概论化后的lgC值。

(5)

lgC=xm-k·stdv

(6)

腐蚀后HPS 485W设计的S-N线如图11所示;未腐蚀和腐蚀后Q345CNH钢试件的S-N线如图12所示。对前期研究得到的未腐蚀的疲劳数据进行以上处理,分析未腐蚀两种钢材的S-N线,分别添加到图11和图12作为对比;其中,未腐蚀HPS 485W和Q345CNH钢2×106循环荷载的疲劳强度分别为180.0、204.0 MPa,均高于FAT 160疲劳细节[27]。

图11 腐蚀前后HPS 485W的S-N线(95%保证率)Fig.11 S-N curve of HPS 485(survival probability of 95%)

图12 腐蚀前后Q345CNH钢腐蚀后的S-N线 (95%保证率)Fig.12 S-N curve of Q345CNH steel(survival probability of 95%)

5 两种钢材腐蚀后疲劳试验中的锈层脱落和裂纹萌生

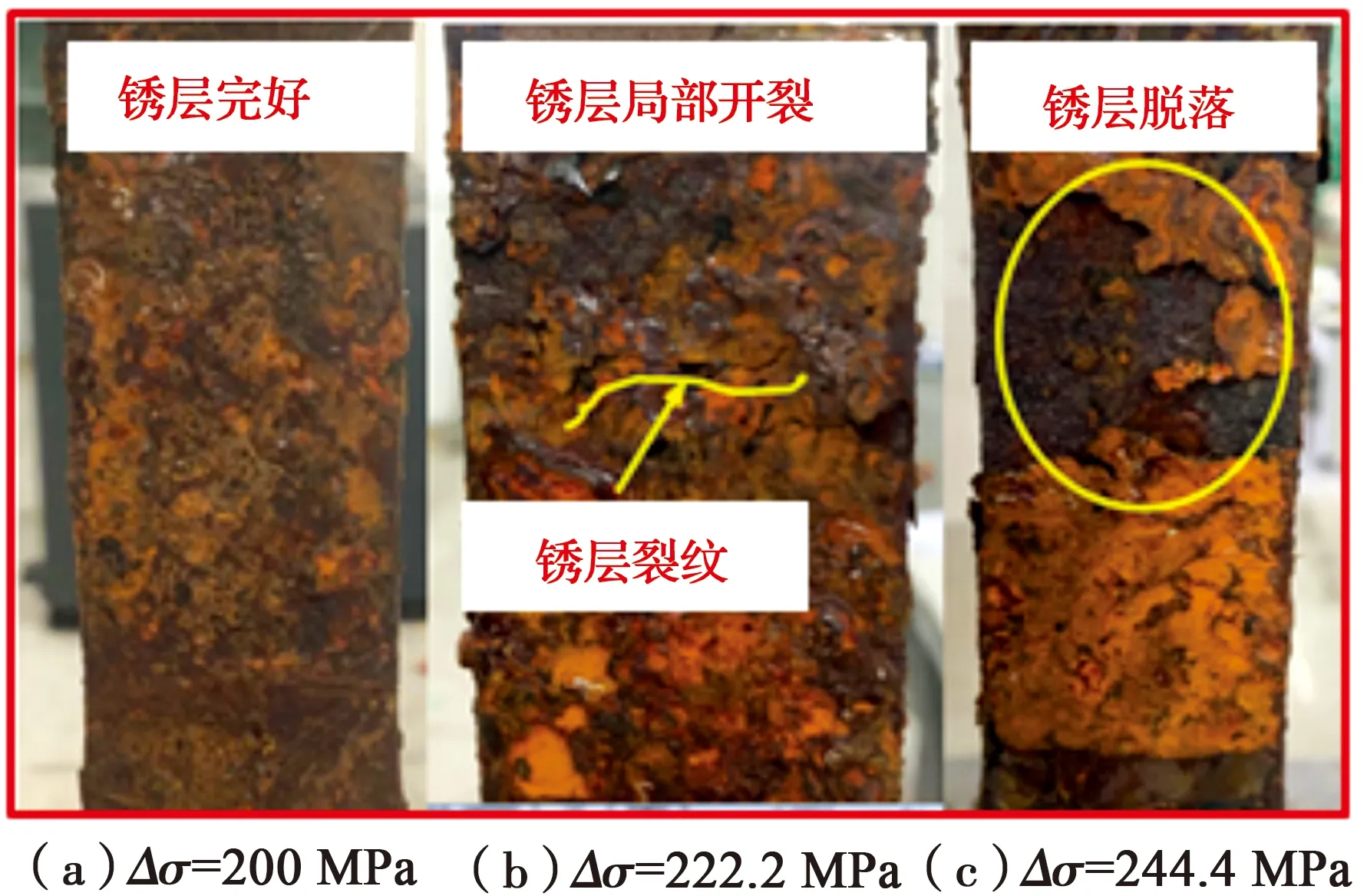

5.1 两种钢材腐蚀后疲劳试验中的锈层脱落

疲劳试验中,加载腐蚀后试件的表面锈蚀层在222.2 MPa以及更低应力幅作用下未发生破裂;高性能钢试件疲劳裂纹萌生时,锈蚀层发生局部破裂,如图13(a)、(b)所示,耐候钢试件如图14(a)所示。当加载应力幅高于222.2 MPa时,表面锈层在短时间内(104次荷载循环内)发生大面积破损和脱落,直至完全脱落,高性能钢如图13(c)所示,耐候钢如图14(b)所示。

图13 HPS 485W钢锈蚀层破损情况Fig.13 Broken condition of rust layer of HPS 485W

该现象表明,两种钢材在Cl离子环境中形成的锈蚀层具有一定的强度;在高于222.2 MPa应力幅(最大应力244.4 MPa)作用下锈蚀层不会破裂。Bhandaril等[11]在对坑蚀的研究中发现,锈层破裂是导致坑蚀形成的重要因素,蚀坑的尺寸影响疲劳寿命。EL may等[30]在腐蚀疲劳分析中考虑了锈层破裂的寿命,同样表明锈层对腐蚀疲劳寿命有很大的影响。因此,锈层发生破裂,不仅会加速坑蚀过程,锈蚀层脱落后会增大钢材应力水平,导致未考虑保证率的情况下S-N线m值大于3。

5.2 两种钢材腐蚀后疲劳试验中裂纹萌生

所有腐蚀后试件的疲劳裂纹均萌生于表面坑蚀缺陷,如图15所示。图15 (a)为HPS 485W试件正面,试验过程中发现疲劳裂纹萌生于图中标记部位蚀坑处,并沿箭头方向扩展;图15(b)为HPS 485W试件断面,疲劳裂纹萌生于试件侧面蚀坑处,且蚀坑尺寸均大于周围蚀坑尺寸。图16(a)、(b)为Q345CNH耐候钢试验过程中发现疲劳裂纹萌生于图中标记蚀坑处,并沿箭头方向扩展。

图15 不同腐蚀试件疲劳裂纹萌生Fig.15 Initiation of fatigue crack of different corroded specimen

图16 不同腐蚀试件疲劳裂纹萌生 Fig.16 Initiation of fatigue crack of different corroded specimen

该现象表明,腐蚀后耐候钢的疲劳裂纹均萌生于蚀坑,且萌生裂纹蚀坑的尺寸均大于附近蚀坑尺寸,与Kunz等[8]的研究结论相同。

6 结论

在总结腐蚀疲劳试验成果的基础上,对钢材的腐蚀疲劳性能及腐蚀后的HPS 485W和Q345CNH钢试件进行疲劳试验,研究盐雾环境对两种钢材疲劳强度的影响,得到以下结论:

1)腐蚀对钢材的疲劳强度有削减作用,且疲劳细节等级越高,腐蚀作用对疲劳强度削减越严重;腐蚀环境、腐蚀时间和应力状态会影响疲劳强度的削减程度;与试验研究相比,现行规范对免涂装耐候钢疲劳强度的削减较小,需要进一步研究和验证。

2)经过120周期干/湿循环盐雾腐蚀,试件表面形成了稳定的锈蚀层,并且两种钢材均具有较好的抗腐蚀性能;与前期研究相比[27],腐蚀后的两种钢材数据离散性明显降低,表明腐蚀作用对耐候钢疲劳性能削减的规律性更强。

3)与前期研究相比[27],在不考虑保证率的情况下,腐蚀后HPS 485W和Q345CNH钢试件2×106循环荷载的疲劳强度分别降低了27.8%和26.6%,两种钢材疲劳性能基本类似;其降低百分比与《耐候钢桥梁设计应用指南》[20]中推荐C3环境中的B类细节和C4环境中的C类细节类似。

4)与前期研究相比[27],考虑95%保证率时,腐蚀后耐候钢和高性能钢2×106次荷载循环的疲劳强度分别为117.6、97.6 MPa,分别降低了34.7%和50.1%,大于中国公路规范[25]的规定,并且低于FAT 125要求;HPS 485W疲劳强度降低率低于Q345CNH钢,具有更好的抗腐蚀疲劳性能。

5)在盐雾环境中,无应力状态耐候钢表面能够形成致密锈和稳定锈蚀层,应力幅小于222.2 MPa (最大应力244.4 MPa)时,锈蚀层只在开裂前发生局部开裂和脱落;当试件应力高于244.4 MPa时,锈蚀层在104次循环荷载内全部脱落,表明锈蚀层具有一定强度,在较低应力作用时能够一定程度降低试件母材部分的应力。两种钢材试件腐蚀后的疲劳裂纹均萌生于蚀坑部位,表明坑蚀是降低疲劳强度的重要因素。

需要针对更多腐蚀环境开展各疲劳细节耐候钢腐蚀后的疲劳试验,此外,加速腐蚀试验需要与自然腐蚀试验结果进行对比。与未腐蚀状态相比,腐蚀后构件的疲劳强度会大幅降低;在实际免涂装耐候钢桥疲劳验算中,需基于目前钢桥设计规范,降低各构件对应疲劳细节的疲劳强度。