V型密封圈结构参数对密封性能影响研究

谭 蔚 付亚康 王建军 李兵兵

(1.天津大学化工学院;2.中国石油兰州石化公司设备维修公司;3.天津大学仁爱学院化工系)

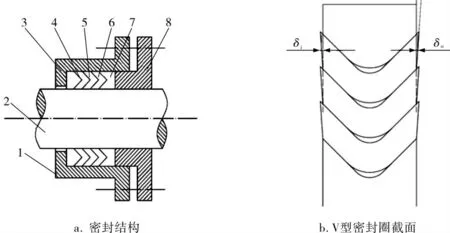

填料密封是应用最早的密封技术之一,广泛应用在阀门、往复机械、液压气动装置、部分旋转机械及釜等装置中,因为在使用过程中填料与往复或旋转轴直接接触,容易发生磨损,因此填料的摩擦磨损成为影响填料密封可靠性、耐久性和稳定性的主要因素[1~3]。随着技术的不断发展和使用需求的不断提高, 密封圈截面形状从最初的O型、矩形等,逐渐发展出了V型、U型、Y型及L型等较为复杂的填料密封形式[4]。

填料密封在实际使用过程中密封性能的影响因素众多,其中失效原因主要有动密封面摩擦磨损,密封圈材料在使用过程中蠕变失效等。 这些失效原因与密封面的接触压力和密封圈内应力分布直接相关,所以国内外有很多学者对填料密封结构的受力进行了研究。 张付英等利用ANSYS分析了方形同轴组合密封圈的结构和运行参数对其动静密封性能的影响[5]。 祝娟和邹龙庆通过ANSYS建立了变截面密封圈的三维有限元模型,研究了其几何参数对密封性能的影响[6]。谭晶等通过建立斯特圈的二维轴对称模型,分析了滑环厚度、接触力和介质压力对斯特圈接触压力的影响[7]。 杨化林等利用ABAQUS分析了往复式骨架油封的过盈量、速度和摩擦系数对其密封性能的影响[8]。然而,大多数的数值模拟研究缺少实验或理论验证,难以说明模拟结果的准确性。 秦瑶对旋转轴V型密封圈进行简化, 利用弹性力学有关理论和有限元方法进行了理论和模拟计算,研究了V型密封圈内外过盈量对其密封性能的影响,但在计算中将整个V型密封结构简化成矩形,与实际模型存在较大的差别,导致计算结果的适用性较差[9]。 并且,对于往复动密封中V型密封圈内外圈过盈、唇口角度等结构参数对密封性能的影响规律的研究尚未见报道。

为此,笔者采用ANSYS软件,针对柱塞泵填料密封结构, 建立了V型填料密封圈二维轴对称有限元模型, 对V型填料密封圈密封效果进行了有限元数值模拟分析,并通过实验验证了该模拟结果的准确性。 在此基础上,研究分析了外过盈量、内过盈量及唇口角度等结构参数对密封性能的影响,研究结果可为V型密封圈的设计、选用和结构优化提供依据和参考。

1 V型填料密封有限元模型

1.1 模型简化

柱塞泵填料密封结构如图1所示。 由于所受载荷和边界条件完全轴对称,且往复密封在大行程运动时趋于稳态,所以对往复密封的仿真可以简化为准静态二维轴对称模型(图2),其中活塞杆与密封圈、填料函与密封圈之间定义非对称摩擦接触;各密封圈之间和密封圈与支撑环、压环之间定义对称摩擦接触。

图1 柱塞泵V型填料密封结构示意图

图2 活塞杆填料密封二维轴对称有限元模型

活塞杆填料密封的结构参数如下:

活塞杆直径 85mm

填料函内径 100mm

外过盈量δo0.1mm

内过盈量δi0.1mm

唇口角度γ 0°

其中活塞杆、填料函和填料压盖的材料为结构钢,密封圈的材料为聚四氟乙烯(PTFE),在应变小于50%时可以近似看作线弹性材料[10],各材料特性参数见表1。

表1 各组件材料参数

对有限元模型进行如下假设:密封圈材料在使用过程中始终处于线弹性阶段,有确定的弹性模量E和泊松比μ;密封圈受到的压紧力完全由介质压力提供,即计算结果中支撑环顶部端面与填料函表面处于分离状态;忽略摩擦生热对材料性能的影响。

1.2 网格划分

对模型进行网格划分, 对图2所示活塞杆左侧进行了较大尺寸的网格划分,对活塞杆右侧和整个密封接触区域进行网格加密。 改变网格尺寸,通过提取接触面最大接触压力和密封圈内的最大Von-Mises应力, 对网格进行无关性检验,最终确定网格数量为52 854个,如图3所示。 该网格划分方式和网格数量,既能保证计算速度,又能保证计算结果的准确性。

1.3 边界条件及加载

根据柱塞泵实际工作过程中活塞杆的工作状态,将密封分3种工况:预紧工况、外行程工况和内行程工况。 预紧工况为密封圈预紧安装状态,建立密封圈的初始过盈模型,指定填料压盖初始位置,建立各接触对后密封圈因存在初始过盈量会产生变形,从而达到预紧工况;外行程工况为介质吸入过程,介质腔为负压状态,可以忽略,只需在预紧工况基础上对活塞杆施加外行程位移; 内行程工况为介质泵出过程, 介质腔受14MPa介质内压, 内行程工况需在预紧工况的基础上首先在密封面上施加14MPa的流体压力渗透载荷,之后再对活塞杆施加内行程方向的位移。

图3 模型的网格划分

1.3.1 过盈配合的模拟

建立密封圈与活塞杆、密封圈与填料函的过盈配合模型, 如图4所示。 使密封圈的初始过盈量穿透到活塞杆和填料函中, 通过定义弹球区域,使弹球半径内初始模型上产生穿透(密封圈与活塞杆、填料函)或距离较远(压环与填料压盖)的接触对,通过变形产生接触,从而达到预紧状态。

图4 V型密封圈过盈装配模型及其局部放大图

1.3.2 介质压力的加载

对密封圈接触面施加14MPa的流体压力渗透载荷,流体压力渗透载荷可以模拟流体穿过两个相互接触的表面。 指定一个完全暴露于流体中的起始点,流体压力将沿着该起始点向接触面内进行加载,并且压力加载方向垂直于单元面,直至到达某个节点位置流体压力小于节点的接触压力,则停止加载;反之当流体压力大于接触压力,则继续向前加载[10,11]。

2 实验设计

为了验证有限元模型结果的准确性,设计搭建了填料密封接触压力测量实验装置(图5)。 实验过程中通过SYB-2型手动液压泵对介质腔加载14MPa 压力, 并 通 过YTN-60 型 压 力表 (精度0.1MPa)控制加载压力。 在填料函表面V2密封圈对应位置处开φ1mm测量孔, 并将连接有量程0~30N的JLBS-M2微型拉压力传感器(精度0.1%FS)的细金属棒插入测量孔,测量该金属棒受力。

图5 填料密封接触压力测量实验装置

金属棒受力F的计算公式为:

式中 d——金属棒直径,mm;

σ——金属棒端面中心点处的接触压力,MPa。

实验测量内外过盈量均为0.1mm、 唇口角度分别为0、2、4°时的接触压力,并取5次测量结果的平均值作为实验结果(表2)。

表2 不同唇口角度金属棒受力结果

3 密封圈结构参数对接触压力的影响

往复密封中动密封面接触压力分布对密封圈的摩擦磨损有直接影响。 活塞杆的润滑取决于由活塞杆带入密封界面液压流体的行为,而流体通过密封处的量仅决定于流体压力分布曲线的最大压力梯度。 外行程过程接触压力分布曲线峰值点左侧最大压力梯度越大则外行程带出的液体量越少;内行程过程接触压力分布曲线峰值点右侧最大压力梯度越小则内行程带回的液体量越多,因此通过往复动密封面接触压力分布曲线可以对其润滑状态和泄漏量进行预测。 此外,密封圈内的Von-Mises应力分布云图可以直观地展示出整个密封圈的应力分布,通过密封圈内应力分布可以对其因应力导致的失效行为进行分析。

3.1 数值模型验证

提取有限元数值计算中与实验测点对应的密封圈节点的接触压力,计算其平均值,并与实验结果进行对比(表3)。 由表3可看出,对于3组不同唇口角度的密封圈来说,其测点位置处接触压力的实验结果与模拟结果的相对误差在16.24%~19.97%。

表3 实验与模拟接触压力对比

对产生偏差的原因分析如下:数值模拟提取结果为节点的接触压力,以金属棒端面所包含的所有节点接触压力平均值作为金属棒的接触压力,会使其产生一定误差;实际密封圈上的面积为曲面,而实验时是以金属棒端面(平面)代替,会导致实验结果偏小。 综合考虑,可以证明文中所用有限元模型和模拟方法的准确性。

3.2 外过盈量的影响

图6为唇口角度0°,内过盈量为0.1mm,外过盈量分别为0.0、0.1、0.2mm时,V1、V2、V33个V型密封圈与活塞杆各接触单元节点的接触压力分布曲线, 横坐标为V1、V2、V3密封圈动密封面节点位置编号, 其对应的值为从介质侧到空气侧依次排序,如图3b所示。 图6中各实曲线对应左坐标轴,为内行程过程接触压力分布曲线;各虚曲线对应右坐标轴, 为外行程接触压力分布曲线。

图6 外过盈量对3个密封圈各节点接触压力的影响

从图6可以看出, 由于内行程过程中流体压力的施加,各节点接触压力明显大于外行程各节点的接触压力,并且随着外过盈量的增加,密封圈内、外行程接触压力峰值都不断增大。 当外过盈量为0.0mm时,虽然接触压力峰值大于14MPa,但是对于V2、V3密封圈, 大部分节点的接触压力小于14MPa,所以峰值点周围发生磨损后,很容易使V2、V3整个密封圈失效。外过盈量由0.0mm增大为0.1mm时, 内行程过程V1密封圈接触压力峰值由23.898 0MPa增大为26.860 9MPa, 而V2密封圈接触压力峰值则由17.250 2MPa 增大为22.030 5MPa,V3密 封 圈 接 触 压 力 峰 值 由22.300 0MPa增大为27.919 1MPa, 增大幅度小于22%, 且3个密封圈上绝大部分节点接触压力都大于14MPa, 其密封效果要优于外过盈量0.0mm的密封圈。然而,当外过盈量为0.2mm时,3个密封圈峰值压力大幅增大, 其峰值分别为:38.282 0、36.902 8、45.077 5MPa,局部压力值过大,会增大动密封面的摩擦,加速密封圈磨损,不利于密封。

此外,从图6还可以看出,随着外过盈量的增大,在外行程接触压力曲线中,峰值点左侧的最大压力梯度不断增大, 外行程带出的液体量减少;在内行程接触压力曲线中,峰值点右侧最大压力梯度同样不断增大,内行程带回液体量也减少。 虽然外过盈量的增大可以保证较低泄漏量,但是带出液体量过小容易导致干摩擦,从而加速密封磨损失效。

图7给出不同外过盈量时活塞杆内行程过程中V型密封圈的Von-Mises应力云图。从图7可以看出,对于不同外过盈量的密封圈,整体应力分布规律基本相同,且应力最大值始终处于V1密封圈的内夹角处,但随着外过盈量的增加,其应力最大值不断增大, 其对应的最大值分别为16.900、21.231、26.575MPa。 由于PTFE是典型的具有冷流性的塑料,受载时容易发生蠕变现象,且受外力影响显著,应力增大会加速蠕变现象发生,因此,密封圈应力值不宜过大。

图7 不同外过盈量V型密封圈Von-Mises应力云图

所以,V型密封圈外过盈量增大有利于初始密封、减少泄漏,但是外过盈量增大会导致密封圈峰值压力增大、进入动密封面的润滑液体量减少。 同时,随着外过盈量的增大密封圈内夹角处应力值不断增大, 密封圈的蠕变加快。 综合考虑密封圈的摩擦磨损,润滑状况和应力分布,本算例中密封圈外过盈量不宜超过0.1mm。

3.3 内过盈量的影响

图8为唇口角度0°,外过盈量为0.1mm,内过盈量分别为0.0、0.1、0.2mm时,V1、V2、V33个V型密封圈与活塞杆各接触单元节点的接触压力分布曲线。 内过盈量对接触压力分布曲线的影响与外过盈量的影响趋势相同(图6),会使内、外行程接触压力峰值、外行程接触压力曲线峰值点左侧最大压力梯度和内行程接触压力峰值点右侧最大压力梯度增大,但内过盈量对峰值压力和最大压力梯度影响更大。

图9 给出不同内过盈量时活塞杆内行程过程中V 型密封圈的Von-Mises 应力云图。 与增加外过盈量时规律相同, 不同内过盈的密封圈,其内整体应力分布规律基本相同,且随着内过盈的增加, 密封圈内整体应力的最大值不断增大, 位置均处于各密封圈的内夹角处, 其对应的最大值分别为20.298、21.231、26.140MPa。

图8 内过盈量对3个密封圈各节点接触压力的影响

图9 不同内过盈量V型密封圈Von-Mises应力云图

虽然,V型密封圈内过盈量增大有利于初始密封和减少泄漏,但是内过盈量增大会导致密封圈峰值压力增大、进入动密封面的润滑液体量减少。 同时随着内过盈量的增大密封圈内夹角处应力值不断增大,密封圈的蠕变加快。 综合考虑密封圈的摩擦磨损、润滑状况和应力分布,本算例中密封圈内过盈量不宜超过0.1mm。

3.4 唇口角度的影响

图10给出内外过盈量均为0.1mm, 唇口角度分别为0、2、4°时,V1、V2、V33个V型密封圈与活塞杆各接触单元节点的接触压力分布。 从图10可以看出,唇口角度增加,3个密封圈接触压力峰值基本不变。 外行程接触压力分布曲线峰值点左侧最大压力梯度有较小的增长,活塞杆外行程带出液体量少量减少,内行程接触压力分布曲线峰值点右侧最大压力梯度不断减小,内行程回送液体量增加,从而往复过程中液体的泄漏量会随唇口角度增大而减少。

图10 唇口角度对3个密封圈各节点接触压力的影响

图11给出不同唇口角度时活塞杆内行程过程中V型密封圈的Von-Mises应力云图。 从图11可以看出,唇口角度分别为0、2、4°时,V1密封圈内夹角处应力数值呈现出不断下降的趋势, 分别为:21.231、19.896、19.557MPa,但应力最大值从V1密封圈内夹角处转移到V1密封圈唇口顶部单元应力,且唇口顶部单元应力数值不断增大,分别为:14.956、24.256、29.700MPa。

图11 不同唇口角度V型密封圈Von-Mises应力云图

所以,V型密封圈唇口角度增加的主要作用是增加密封圈夹角处的应力,使活塞杆内行程过程带回液体量增多。 因此,当密封装置中密封的接触压力大于介质压力,而密封在往复过程中仍有泄漏现象时, 可以通过增大唇口角度加以解决。 然而,随着唇口角度的增加,V1密封圈唇口顶部单元应力值会大幅增加,会导致该位置更容易发生破坏。 为了有更好的润滑状态,在保证不泄漏或者在可接受范围的较小泄漏量的前提下,密封圈唇口角度应尽量小。

4 结论

4.1 内、外过盈量增加,动密封面接触压力峰值增大,外行程接触压力分布曲线峰值点左侧最大压力梯度增大,活塞杆带出液体量减少,内行程接触压力分布曲线峰值点右侧最大压力梯度增大,活塞杆带回液体量减少。

4.2 内、 外过盈量增大,V1密封圈内夹角处的应力值增大,但在大应力的作用下密封圈的蠕变会加速,容易导致密封失效。

4.3 唇口角度增加, 接触压力峰值基本不变,而外行程接触压力分布曲线峰值点左侧最大压力梯度有较小的增长,使活塞杆带出液体量随之减少,内行程接触压力分布曲线峰值点右侧最大压力梯度减小,使活塞杆带回液体量增多,对于减少往复过程的泄漏量有较大的帮助。

4.4 唇口角度增加,V1密封圈唇口顶部单元的应力数值大幅增大,使该位置更容易发生破坏。