脉冲激光刻蚀作用下冷喷涂沉积过程数值模拟

王 蝉 彭卫平 张东斌 鞠鹏飞

(1 武汉大学,流体机械与动力工程装备技术湖北省重点实验室,武汉 430072)

(2 上海航天设备制造总厂,上海 200240)

文 摘 脉冲激光会烧蚀材料形成表面微纳结构,研究该刻蚀作用下的冷喷涂沉积过程,以提高表面修复质量与效率。首先,结合脉冲激光作用过程与实验观测结果建立了单/多粒子与基板的沉积模型;其次,运用热-结构耦合算法对存在表面微纳结构时的粒子/基板碰撞过程开展数值模拟,研究了脉冲激光刻蚀作用对冷喷涂材料沉积过程的影响;最后,分析了脉冲激光-冷喷涂复合修复过程中材料的沉积机理。结果表明,刻蚀作用形成的微纳结构使得粒子与基板的温度分布更加均匀,形变更加复杂,特别是碰撞中心区域的形变得到显著提升;且粒子碰撞在基板表面微纳结构的波峰处时应变、温升最大,波谷处时最小;脉冲激光-冷喷涂的沉积机理为塑性射流处的机械-物理结合与激光熔化区的冶金焊合。

0 引言

如何高质高效地修复零件表面缺陷一直是学术界和工业界研究的热点之一。冷喷涂是一种低温、高效的固相沉积涂层技术,也可应用在表面修复领域[1-2]。但是,低压设备的沉积效率和质量较低,高压设备复杂且不利于现场施工[3]。为提高其修复质量与效率,可通过引入外来热源等方式改善碰撞区域塑性能力[4],使沉积更容易发生。但对于高强合金薄壁件,过大的热载荷会导致材料整体发生热变形,降低结构强度。采用热影响区小、可控性好的脉冲激光辅助冷喷涂工艺能有效解决上述问题。而脉冲激光照射基板时会烧蚀材料形成等离子体并气化,形成大量的周期性微/纳米结构[5-6]。因此,研究脉冲激光-冷喷涂修复沉积机理、刻蚀作用对沉积过程的影响,能帮助更好的理解与优化相关工艺。

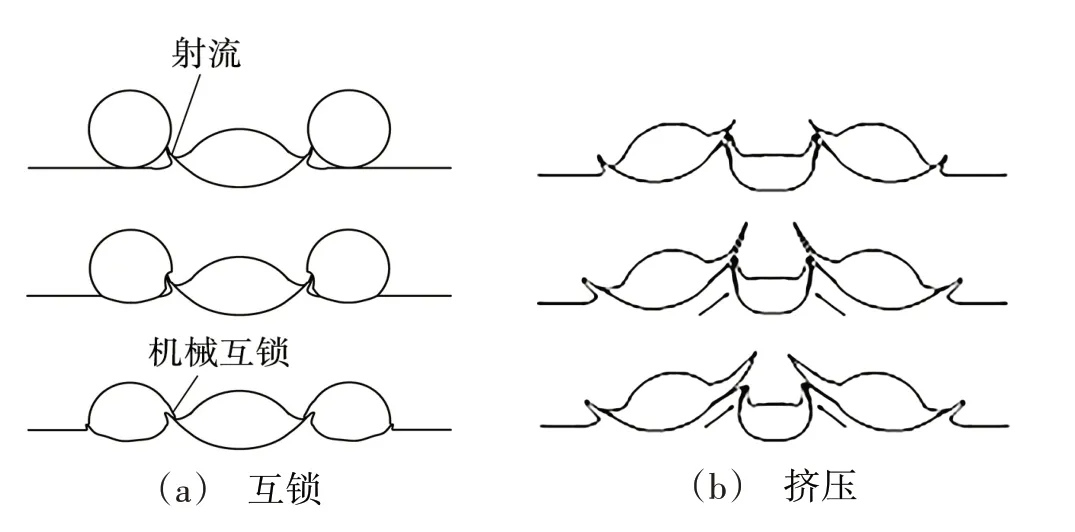

目前,沉积机理相关研究多集中在冷喷涂过程。绝热剪切失稳被认为是最主流的冷喷涂结合机制[7],其通常被描述为由颗粒撞击带来的温度提升效应和加工硬化之间的竞争关系。A.MORIDI[8]认为颗粒与基板材料在冲击压力下发生绝热剪切失稳产生金属塑性射流,使材料互相咬合,形成机械互锁结构。T.HUSSAIN[9]认为绝热剪切失稳产生的射流会破坏材料表面氧化膜,使得干净金属直接接触从而形成键合。S.YIN[10]在实验中发现冶金结合现象,形变产生的热能使得碰撞界面局部达到材料熔点。Y.XIE[11]在将Ni 颗粒喷涂到铝基板上时,在界面处发现了Ni3Al 金属间化合物,说明材料形变过程的绝热温升会诱导化学结合。

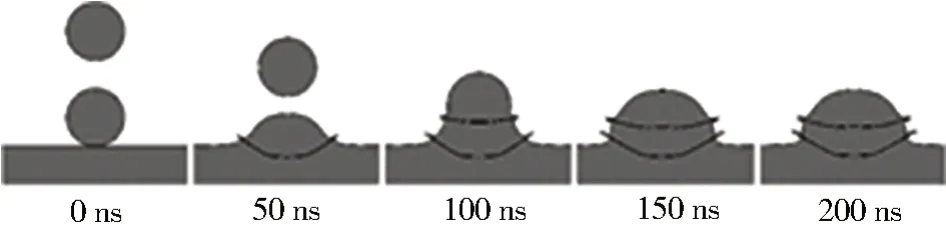

由于冷喷涂过程中粒子与基板碰撞时间极短(从发生接触到碰撞完成大约几十纳秒),只能对碰撞结束后的表面形貌进行观测,因此现有研究结合机理的方法主要为计算机模拟或理论计算与实验相结合。李文亚[12]采用弹塑性模型研究了Cu 颗粒碰撞后的变形行为,发现颗粒速度增加到某一速度后的绝热剪切失温现象。殷硕等[13]基于Euler 法计算得到铜粒子与铜基体在碰撞结束后的沉积形貌,与实验结果吻合得很好。尽管到目前已通过试验和数值模拟的方法对冷喷涂粒子碰撞过程进行了大量研究,但冷喷涂粒子的实际结合机理尚无定论,特别是脉冲激光作用下的冷喷涂复合机理相关研究还较少。

本文采用有限元分析来模拟脉冲激光-冷喷涂修复过程中粒子与基板的碰撞过程,通过建立存在刻蚀结构的粒子/基板沉积模型,分析不同时间、不同位置粒子与基板的温度分布、等效塑性应变(PEEQ),研究脉冲激光刻蚀作用对材料形变、结合强度的影响,为传统冷喷涂工艺与薄壁件表面修复领域提供一种合适的策略。

1 粒子/基板沉积模型的建立

脉冲激光与材料的热作用过程见图1,刻蚀结构尺寸与激光功率P、频率f、脉宽a、光束直径r、相间距L、扫描速度v等相关。

使用纳秒激光扫描基板实际形成的微纳结构及尺寸结果见图2,具体参数为P=60 W,f=20 kHz,a=60 ns,r=10 μm,v扫描=500 mm/s,L相间距=0.1 mm。可近似认为此时结构宽度50 μm,深度为20 μm。

图1 脉冲激光作用过程示意图Fig.1 Schematic diagram of pulsed laser action

图2 选定激光参数下的基板表面结构Fig.2 Substrate surface structure with selected laser parameters

图3 选定脉冲激光参数作用下的沉积模型Fig.3 Deposition model under selected laser parameters

单粒子沉积模型见图3(a),多粒子沉积模型见图3(b)。根据实验粉末形态,假设粒子形状为球形,且不考虑自旋,粒子半径为20 μm。单粒子碰撞时基板尺寸为颗粒半径的10倍,足以覆盖整个沉积区域,将刻蚀结构简化为波浪形的周期凹坑,基板底部完全约束。多粒子碰撞时粒子个数为30。碰撞过程中,粒子初速度均为500m/s。基于热-结构耦合算法与Lagrange算法进行显式离散求解。

在探究颗粒沉积过程时采用Von Mises 塑性屈服准则,以航天薄壁件常用材料2219铝合金为例,涉及到的材料参数通过JMatPro 软件计算见表1,热导率、比热容、剪切模量随温度变化见图4。

表1 2219铝合金材料性能Tab.1 Properties of 2219Al alloy

脉冲激光-冷喷涂碰撞时间极短,冲击过程为绝热过程、应变率大、塑性变形导致温度升高。据此,选取经典的JOHNSON-COOK 材料本构模型,能较好地反映金属加工时材料的应变强化、应变率强化以及温度软化效应。此外,根据脉冲激光-冷喷涂瞬时性、大形变的特点,选择广泛应用于固体材料冲击过程计算的Mie-Grüneisen 状态方程,描述脉冲激光-冷喷涂粒子碰撞过程中固体压力与体积之间的关系,确定冲击压缩下固体的压力。

图4 2219铝合金材料部分参数随温度变化曲线Fig.4 Material parameters of 2219 aluminum alloy with temperature

2 计算结果与分析

2.1 单粒子沉积过程

图5为不同碰撞位置时碰撞结束后的PEEQ、温度分布云图,可以看出,粒子与基板的变形情况随碰撞位置不同而产生较大区别,且PEEQ 与温度分布趋势基本相同。当碰撞中心为波谷时,基板挤压粒子往中心区域形变,所以PEEQ、温度峰值发生在粒子底部中心。当碰撞位置为中间时,粒子往基板波谷方向滑移,破坏界面间的氧化膜,同时产生二次碰撞,因此峰值发生在相邻波谷附近,将导致两侧结合强度较大区别。当碰撞中心为波峰时,基板形变明显,波峰被压扁,颗粒材料往两侧形成射流,随着碰撞进一步发生,粒子与基板形成的射流会“插入”相邻基板表面,形成机械咬合结构。

如图6所示,当碰撞位置为波谷时,颗粒受挤压被“拉长”,所以扁平度较低;当碰撞位置为中间时,垂直于接触面方向的扁平度达到30%左右;当碰撞位置为波峰时,竖直方向扁平度最高。当颗粒撞击位置不同时,接触面积均受基板结构形状影响;碰撞位置在波峰与波谷之间时,由于发生二次碰撞,接触面积大大地增加,但接触区域结合强度取决于后续剩余动能。

图5 单粒子沉积云图Fig.5 Contours of single particle deposition

如图7图8为粒子/基板不同位置由碰撞带来的PEEQ 与温升变化曲线,可以看出,当碰撞位置为波峰时,颗粒与基板的应变、温升最大,绝热剪切失稳程度最高。其次是波峰与波谷中间,碰撞位置为波谷时最小。在碰撞区域颗粒与基板的局部温升超过200 K,即若初始温度较高,材料可能发生局部熔化。

图6 单粒子沉积的竖直方向扁平度及接触面积Fig.6 Flat rate and contact area of single particle deposition

综上所述,刻蚀作用形成的微纳结构对冷喷涂沉积过程影响较大,且不同碰撞位置的结合质量也有一定区别。其中,碰撞位置为波峰时,绝热剪切失稳现象带来的塑性射流最明显,机械咬合程度也最高。碰撞位置在波峰波谷之间时,由于滑移破坏氧化膜,物理结合程度较高,且加大颗粒初始动能可有效增加二次碰撞结合强度。实际过程中,颗粒随机分布且不可控,适当增大基板表面的微纳结构复杂程度能改善颗粒的碰撞情况,从而提高结合质量。

图7 不同位置的粒子参数Fig.7 Particle parameters at different positions

图8 不同位置的基板参数Fig.8 Substrate parameters at different positions

2.2 多粒子沉积过程

图9图10分别为多粒子撞击基板各时刻温度/PEEQ 分布云图。可以看出,结合界面的形貌表现为颗粒与基板上表面材料的互相嵌合,即刻蚀形成的微纳结构不仅增强了材料形变,还显著提高了结合界面的机械咬合程度。由于颗粒在撞击、挤压的作用下材料具有往旁边孔隙流动形成射流的趋势,结合界面、射流交汇处容易形成“涡流”状咬合,氧化膜破坏程度也更高。后续颗粒的持续夯实作用也能显著降低颗粒与基板之间、颗粒与颗粒之间的孔隙率,当沉积层达到一定厚度后,底层颗粒与基板基本不再发生形变,已形成稳定固连。同时多颗粒撞击基板时整体形变量更大,温升也较高。原孔隙存在处也是温度、PEEQ的较高值区域。

图9 多粒子沉积各时刻温度分布云图Fig.9 Contours of multi-particles deposition temperature at different times

图10 多粒子沉积各时刻PEEQ分布云图Fig.10 Contours of multi-particles deposition PEEQ at different times

2.3 复合修复沉积机理

冷喷涂工艺中材料的结合机理主要是机械结合、物理结合,且一般发生在碰撞区域边缘,即射流形成处。通过上述模拟,将脉冲激光-冷喷涂修复过程中的沉积行为归纳为以下3种。

2.3.1 塑性射流与氧化膜破碎

如图11所示,剪切失稳加速材料的切向流动,导致局部剪切应变并产生射流,同时破碎粒子和基板表面的氧化膜,使两者露出的新鲜金属表面在高压下紧密接触,从而形成物理键合,结合力的大小与氧化膜破坏区域的接触面积有较大关系,只有该面积足够大才能提供可靠的结合。

图11 射流与氧化膜破坏导致的物理结合Fig.11 Physical bonding of jet and oxide film damage

2.3.2 颗粒间的交互作用

如图12(a)所示,沉积过程中,中间颗粒产生的塑性射流与邻近颗粒发生交互作用,射流嵌入邻近颗粒,并与基板、邻近颗粒的射流一起形成机械咬合结构。如图12(b)所示,邻近颗粒还会对中间颗粒带来嵌合作用,两边颗粒形成的塑性射流会将中间颗粒“包裹”起来,从而对中间颗粒形成了挤压限制作用。

后续颗粒对先前颗粒的夯实作用也具有重要意义。如图13所示,后续颗粒的撞击使得沉积完成的先前颗粒产生二次形变,提高了粒子扁平度,使形成的射流更加明显。多粒子沉积时后续颗粒的夯实会使材料继续变形,降低涂层整体孔隙率。

图12 邻近颗粒间的交互作用Fig.12 Interaction between adjacent particles

图13 后续粒子夯实作用引起的变形Fig.13 Deformation caused by subsequent particle compaction

2.3.3 局部熔化与重凝

沉积过程中,颗粒与基板的塑性耗散能转化为热量,可能在接触界面局部达到熔点,发生熔化。冷喷涂工艺实际发生熔化的比例很小,但除了刻蚀作用外,脉冲激光的引入会带来局部的热量集中,导致材料气化/熔化(图14)。当颗粒与基板的熔化区接触或局部温升达到熔点时,沉积机理主要为冶金结合。

综上所述,脉冲激光-冷喷涂复合修复技术除了在射流处形成更牢固的机械咬合、物理键合,还会在脉冲激光作用区带来一定的冶金焊合;同时,刻蚀形成的微纳结构加大了碰撞界面复杂程度,使得原本不易形成射流的地方,氧化膜也被破坏,能显著提高其它接触区域机械结合、物理结合程度。

图14 脉冲激光作用下的冷喷涂冶金结合过程Fig.14 Metallurgical bonding process of cold spray under the action of pulsed laser

3 结论

(1)脉冲激光刻蚀形成的微纳结构使得粒子与基板的温度分布更加均匀、形变更加复杂,特别是碰撞中心区域的形变得到显著提升,会加大碰撞区域机械结合、物理结合程度。碰撞位置为波峰时,绝热剪切失稳现象带来的塑性射流最明显,机械咬合程度也最高;碰撞位置在波峰波谷之间时,由于滑移破坏氧化膜,物理结合程度较高。

(2)脉冲激光-冷喷涂复合修复技术中的沉积行为包括塑性射流与氧化膜破碎、颗粒间的咬合与夯实、局部熔化与重凝,即沉积机理除了在射流处形成机械咬合、物理键合外,还有脉冲激光作用区的部分冶金焊合。

(3)建议冷喷涂前使用脉冲激光进行预处理,适当增大基板表面的微纳结构复杂程度来改善颗粒的碰撞情况,从而提高结合质量;加大颗粒初始动能以增加颗粒滑移后的二次碰撞结合强度。