大港某油田油泥砂处理工艺优化及应用

王云鹏 王建伟 邹晓燕 王树好

(1.中国石油大港油田公司质量安全环保处;2.中国石油大港油田公司采油工艺研究院)

0 引 言

油田在开发生产过程中会产生大量的含油泥砂[1-2],它的主要来源包括三部分,一是油井生产过程中,地层中的泥砂随采出液进入地面处理系统,在地面系统中的罐、池、管道中沉积,形成油砂油泥;二是钻井、修井以及油田生产过程中落地原油回收产生的油泥;三是各种聚合物、絮凝剂、破乳剂等药剂反应生成的沉淀物。油泥砂含有烃类及少量的氮、硫等有害物质,处理不当会对周围环境造成污染。

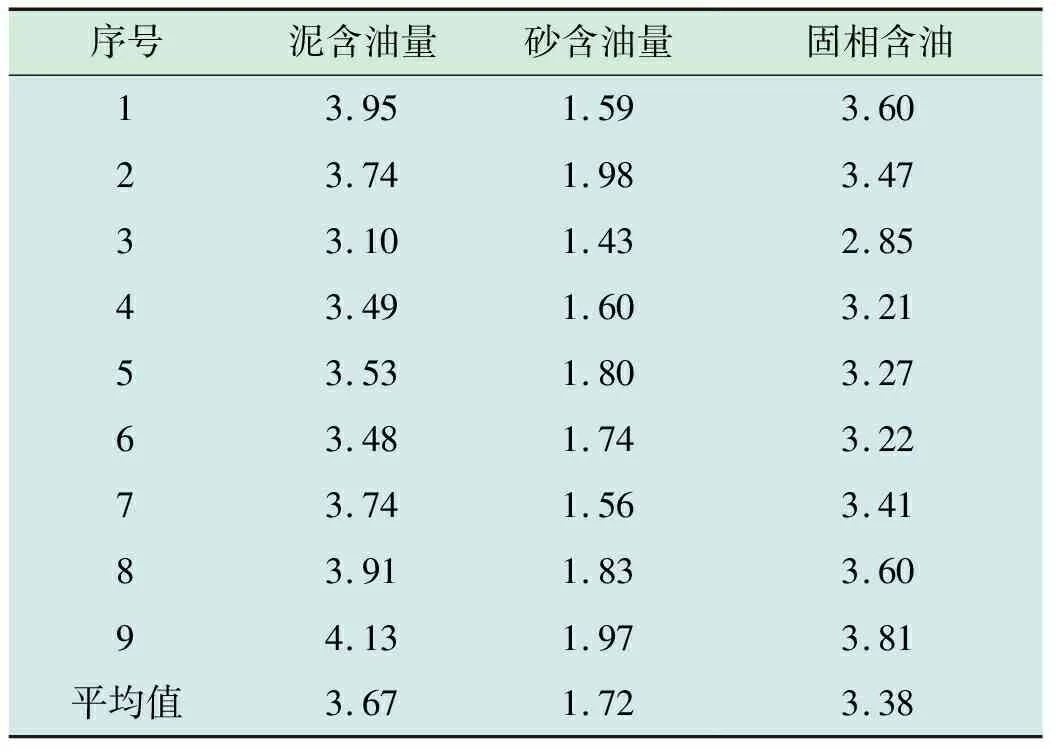

大港某油田油泥砂总体特点为:含油高、含泥多、含砂少。油泥砂中砂含量为10%~15%,含油量为15%~25%,油泥砂组分化验数据见表1。

表1 油泥砂组分化验数据 %

大港油田于2012年建设N油泥砂净化处理厂,处理工艺主要采用热化学洗涤法,解决了油泥砂堆放存在的安全、环保问题。随着国家对环境保护的日益重视,国家能源局发布SY/T 7301—2016《陆上石油天然气开采含油污泥资源化综合利用及污染控制技术要求》,规定含油污泥经处理后剩余固相中石油烃总量应不大于2%。已建油泥砂处理装置处理后指标不能满足该要求,因此,需对油泥砂处理装置进行技术升级改造。

1 已建处理工艺及生产情况

1.1 处理工艺流程

油泥砂处理工艺采用热化学洗涤法,主体设备为油泥砂净化处理撬块及配套设施,处理后达到要求的泥砂经晾晒后用于井场道路底基施工,分离出的原油输送至附近的A联合站原油处理系统进行处理,产出的污水输送至联合站污水沉降池,经沉降后输至采出水处理系统进行处理,油泥砂处理工艺流程见图1。

图1 油泥砂处理工艺流程

1)油泥砂处理工艺

油泥砂通过龙门吊放入进料斗内,加入15 m3/h的90~95℃热水(热水和油泥砂比例为3∶1)及16 kg/h的清洗剂,混合物在分拣搅拌机内搅拌混合,油泥砂中的杂物被清理出来后拉至堆放区堆放,油泥砂水混合物自流进入均质机,充分混合和破胶,然后泵入两级空化分离器,在空化分离器内通过两级超声波清洗和旋流的共同作用,含油污泥中的油上浮至上液面,经泵提升至细泥处理器内进行泥和油水的沉降分离,分离后油水进入污水沉降池,泥进入均质机。空化分离器底层的泥水经泵提升至旋流器,实现泥水与砂的分离,砂拉至晾晒场,泥水混合物进入卧螺式离心机进行泥水分离,分离出来的水经泵输送到污水沉降池,沉降后污水循环利用,污泥则拉运至晾晒场。

2)洗涤用水及油水回收工艺

15 m3/h的A联合站沉降罐底水(水温50℃),与导热油换热后升温至90~95℃,作为洗涤用热水水源,油泥砂处理系统排出的污水经泵提升至污水沉降池,经沉降后,上部浮油由刮油机刮入污油池,污油池内的含水污油由泵输到A联合站原油处理系统,中部污水由泵提升至A联合站污水池,底部沉泥由污泥泵输到油泥砂存放池。

1.2 生产情况

油泥砂处理装置设计处理能力4 m3/h,设计进料指标:油泥砂中泥含量≤95%,设计处理指标:砂中含油<1%,泥中含油<5%。

目前该油田油泥砂处理厂运行时间为每年的3—11月,每天运行8 h,处理量为24~27 m3/d。处理后油泥砂检测结果见表2。

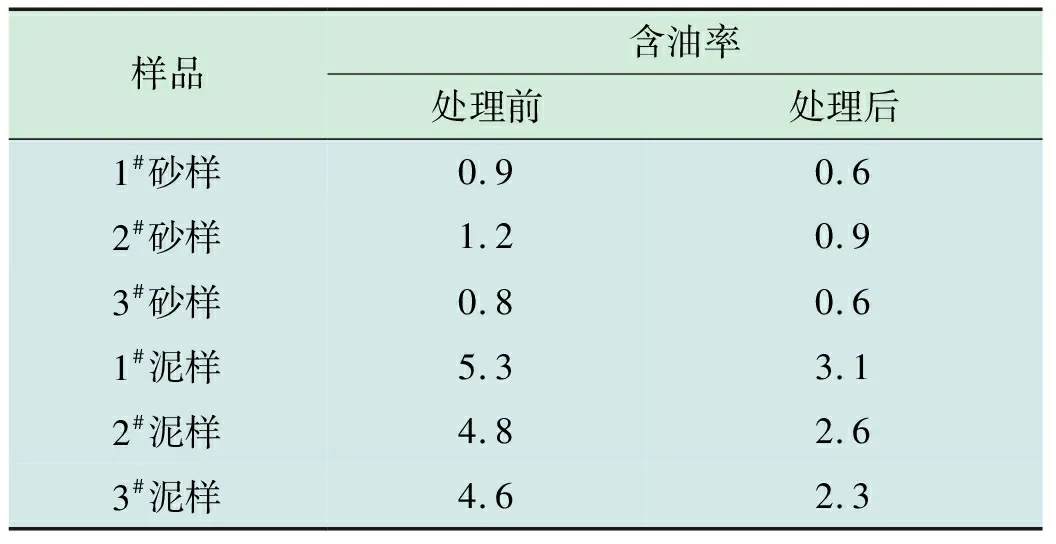

表2 处理后油泥砂检测结果 %

由表1可知,处理后的砂平均含油为1.72%,泥平均含油为3.67%,按照固相中泥含量85%,砂含量15%计算,综合固相含油3.38%。处理指标无法达到SY/T 7301—2016《陆上石油天然气开采含油污泥资源化综合利用及污染控制技术要求》中“含油污泥经处理后剩余固相中石油烃总量应不大于2%”的要求。

2 处理工艺选择

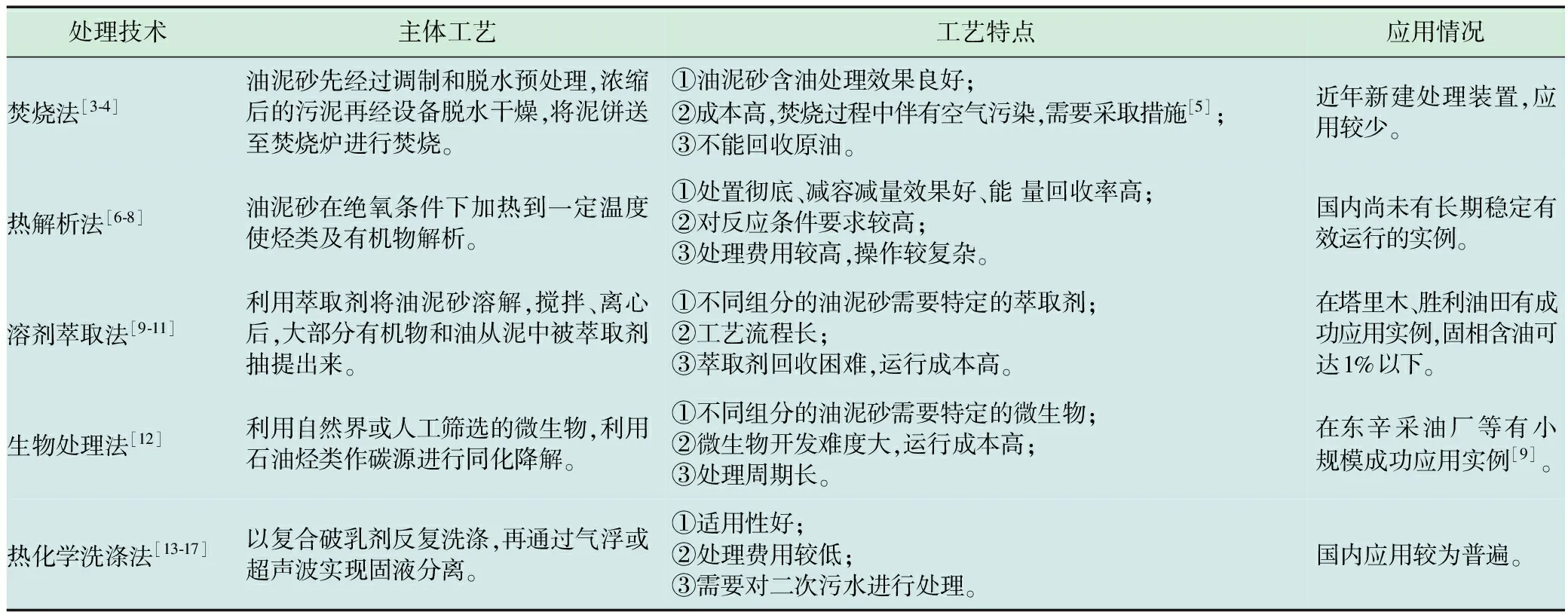

按照不同的除油机理,目前油泥砂处理的方法主要有:焚烧法、热解析法、生物处理法、溶剂萃取法、热化学洗涤法等,油泥砂处理工艺技术对比见表3。

表3 油泥砂处理工艺技术对比

结合不同处理工艺的应用情况,本次升级改造选择热化学洗涤+物理分离相结合的处理工艺。依托已建油泥砂处理装置,将机械动力场、超声波能量场、旋流动能场及化学药剂的破乳、破胶、絮凝过程同时作用于油泥砂的处理,实现油、水、泥、砂分离。

3 工艺优化研究

参照热化学洗涤+物理分离工艺在大港港东油田的应用实践[11],并以此为基础进行室内试验和技术升级,优化超声波处理参数、增加溢流除油次数、增加油泥砂的二次处理及污水曝气装置,进一步提高油泥砂处理效果。

博物馆岛上最值得参观的莫过于老国家艺术画廊,里面展示了珍贵的德国绘画,比如弗里德里希创作的《瑞森伯治的早晨》。这是一幅典型的德国浪漫主义作品,画的是画家和他的新婚妻子在一座大山顶上一起观赏日出的场景,茫茫群山与中国山水画的意境不谋而合。

3.1 超声波破乳试验

超声波破乳的效果取决于位移效应,由于位移效应的存在,水粒子将不断向波腹或波节移动、聚积并发生碰撞,当超声波强度足够大时,形成的负压会使空穴或气泡受到很大的作用力而迅速膨胀或突然崩溃裂解,生成直径较大的水滴,然后在重力作用下与油分离。超声波辐射的强度和频率是影响破乳效果的重要参数。

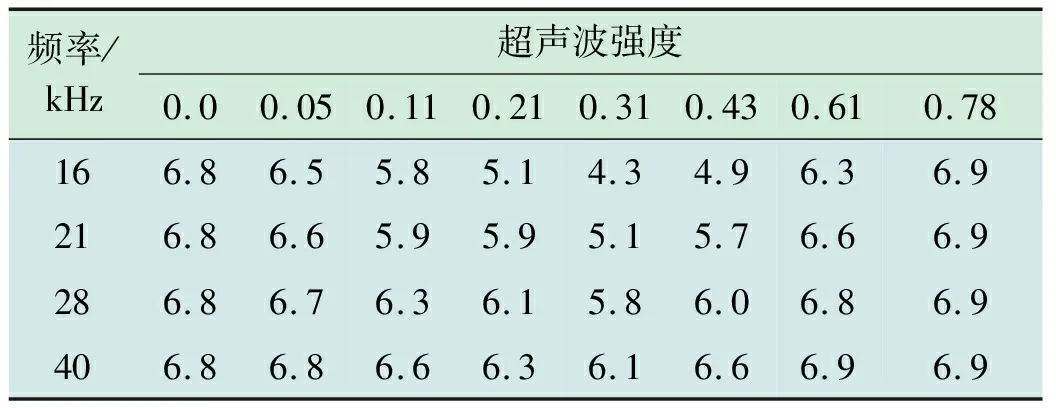

不同频率和强度超声波处理后油泥砂含油率见表4。

表4 不同频率和强度超声波处理后油泥砂含油率 %

试验重点是研究可控制的参数(频率、声强、声波辐射时间)对破乳的影响,并验证提高超声波破乳的可行性。试验条件为频段40,28,21,16 kHz,清洗介质为清水,清洗温度为80℃,处理前油泥砂含油为6.8%。

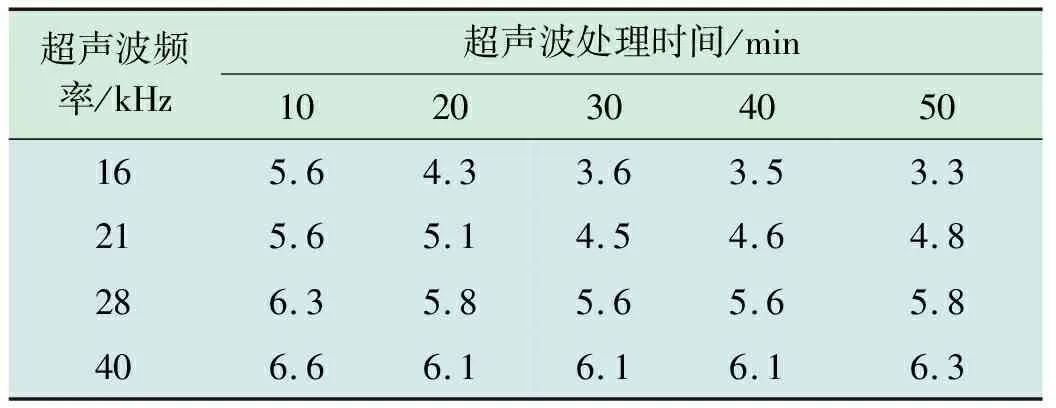

不同超声波处理时间油泥砂含油率见表5。

表5 不同频率、不同时间超声波处理后油泥砂含油率 %

由表4、表5可知,超声波最佳强度优选0.31,超声波最佳频率为16 kHz,性价比最高的作用时间为30 min。按照上述技术参数,处理后油泥砂的含油率可达3.6%。

3.2 油泥砂二次处理试验

对现有出砂口和出泥口的油泥砂进行二次处理,降低油泥砂的含油率。清洗介质为清水,水与砂的比例为1∶1,水与泥的比例为1.5∶1,水温90℃。油泥砂二次处理含油率见表6。

表6 油泥砂二次处理含油率 %

表6表明,净砂冲洗可以有效降低砂中的含油率25%以上,净泥再次水洗离心除油可以有效降低泥中的含油率约40%。

3.3 污水曝气试验

污水曝气试验结果见表7。

表7 污水曝气试验结果

表7表明,在曝气时间较短的情况下,因污水受气流扰动,除油效果低于静置条件;作用时间达到15 min以上时,曝气对污水中的含油具有良好的去除效果,且随着时间的增加,去除率逐渐升高。因此,为保证处理效果,污水曝气时间应控制在15 min以上。

4 处理工艺升级

对现有系统的处理流程进行升级改造,主要包括:对空化处理撬块改造,新建深度净化处理撬块,实现一级破胶破乳分离、二级空化分离、三级深度净化分离的油泥砂处理工艺,处理后的油泥砂总含油率小于2%。

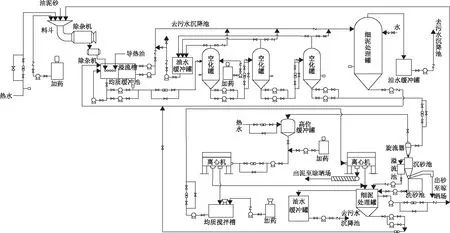

主体工艺流程为:4 m3/h油泥砂经上料系统进行预处理除油、两次分拣、破胶、破乳、均质,经空化处理撬块连续两次空化分离处理,再经新建的三级净化处理撬块的两次高速离心分离,处理后的油泥砂含油达到指标要求,统一运送至晾晒场晾晒后用于井场道路底基施工,污水净化处理后大部分直接循环使用,少量水和污油输送至A联合站处理系统,油泥砂处理工艺升级后总体工艺流程见图2。

图2 油泥砂处理工艺升级后总体工艺流程

4.1 一级破胶破乳分离工艺

存放池中的油泥砂(含油20%)首先进入预处理池,经溢流去除部分原油(去除率15%),然后通过龙门吊放入上料斗内(4 m3/h),与90~95℃热水(16 m3/h)以及清洗剂(20 L/h)一并进入一级、二级除杂机,分别清理出大于15 mm和大于5 mm的杂物,杂物运至专设堆放区堆放,约20 m3/h混合物自流进入均质缓冲池,在均质缓冲池充分混合、破胶、破乳后,均质缓冲池溢流部分油水混合物(1~2 m3/h)进入溢流池,经污油泵排入已建1#细泥处理器,其余油泥砂浆经提升泵泵入空化分离器(油泥砂浆含泥砂8%~10%、含油11%~13%)。

4.2 二级空化分离工艺

一级来料(85℃以上)加入12 L/h的清洗剂,经泵提升至3具空化分离器,经连续三次超声波及旋流作用使油与泥砂分离,空化分离器上部的油、水及细泥的混合物(每具约2 m3/h)溢流进入油水缓冲箱后,经泵提升至1#细泥处理器,再经曝气、沉降分离,油水去污水沉降池,底部细泥泵入预处理池或均质缓冲池。空化分离器中的其余油泥砂浆(13~15 m3/h,油泥砂浆含泥砂11%~13%、含油3%~6%)经泵提升至三级净化分离处理撬块。

4.3 三级深度净化分离工艺

二级空化分离系统来料进入旋流器,将泥水和砂分离,其中:含水砂进入沉砂池,沉砂池上部污水经溢流进入溢流池,砂进入洗砂池进行二次冲洗,溢流池内的污水及洗砂池排出的冲洗水经泵提升至均质缓冲池,砂洗净后排出(净干砂0.3~0.6 m3/h、含油率0.5%~1%)。旋流器出来的泥水加净水剂(15 L/h)提升至高位缓冲罐,后进入两级离心机,实现污水和泥分离,合格泥经螺旋输送机统一输出,经翻斗车拉运至晾晒场。此工序可降低净泥30%~50%的含油率。

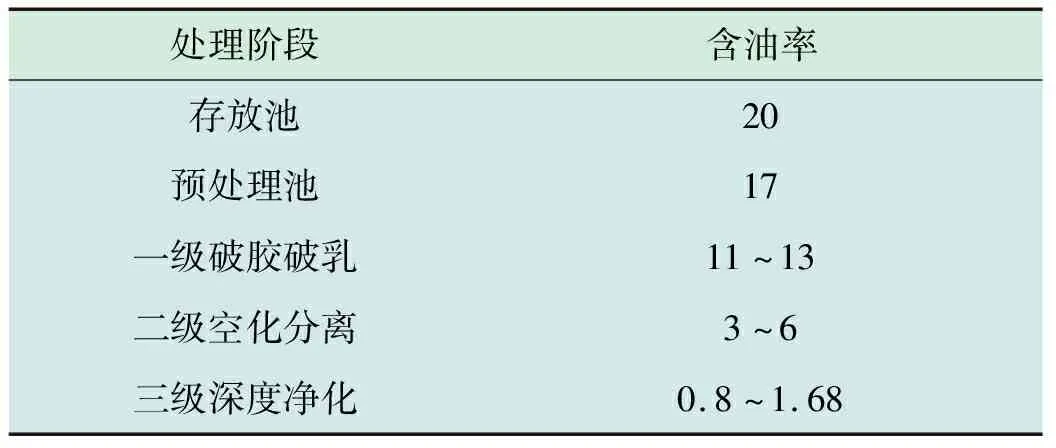

油泥砂处理工艺各阶段的处理效果见表8。

表8 油泥砂处理工艺各阶段的处理效果 %

由表8可知,处理后的油泥砂混合后含油率0.8%~1.68%,平均值1.33%。

5 结 论

1)大港某油田油泥砂处理效果达不到指标要求,通过技术调研分析,优选热化学洗涤与物理分离相结合的处理工艺,依托已建油泥砂处理装置进行技术升级。

2)根据室内试验研究结果,确定超声波最佳频率为16 kHz,最佳强度选择0.31,性价比最高的作用时间为30 min;对现有出砂口和出泥口的油泥砂进行二次处理,可提高除油率25%以上;增加污水曝气装置,曝气时间15 min以上,可提高油泥砂处理效果。

3)根据试验结果,对现有系统的处理流程进行升级改造,实现一级破胶破乳分离、二级空化分离、三级深度净化分离的油泥砂处理工艺,处理后的油泥砂总含油率0.8%~1.68%,平均值1.33%。