无焊接多功能钢梁夹支吊架应用分析

周浩

【摘要】在各类工程建设安装中,支吊架的制作及安装是工作中的重点。本文通过对无焊接多功能钢梁夹支吊架工艺特点、安装形式、施工工序进行详述,对比其与传统支吊架在施工、环保、安全、防腐蚀等方面的优势,使之在今后的工程施工中发挥更大作用。

【关键词】多功能钢梁夹;热工设备;支吊架

1、引言

国内外很多工程建设项目都沿海建设,沿海地区气候特点:高盐雾、高湿度。热工设备支吊架是固定各类控制仪表设备、电缆桥架、管路、盘台柜等主要的支撑体系,所以各类支架制作安装是一个及其重要的施工工序。热工支架安装“点多面广”,基本是在项目整体施工的中后期进行,施工周期短,质量要求高,过程管控难度极大。传统支吊架的制作是用槽钢或角钢焊接而成,若施工现场采用焊接的施工方案在工字鋼梁上固定仪表管、保护管及电缆槽盒用支架,将破坏工字钢的防腐层,支吊架安装完毕还需要重新进行大量的防腐工作,极大的加重人力财力负担。为保护热工设备、缩短施工周期、降低成本、减少锈蚀隐患,本文列举了一种新型无焊接多功能钢梁夹支吊架在工程建设项目中的应用,从使用新制作工序,再到优化施工。

2、无焊接多功能钢梁夹的应用

2.1工艺原理

无焊接多功能型钢梁夹在保护管、仪表管路敷设中的应用主要有两种类型:一种是单向型无焊接多功能钢梁夹,另一种是无焊接多功能型钢梁夹。这两种类型钢梁夹其主体设计原理相同,只是基于管路敷设路径的不同而略有不同。

无焊接多功能型钢梁夹为例,介绍其主要原理,如图1-4所示:

图1为无焊接多功能型钢梁夹轴测图,其设计原理为:钢梁夹的材质选用Q235,表面做热浸镀锌防腐处理;此加工件的U型夹部分壁厚为6mm,并按图中所示尺寸在其上端面攻两个M10的螺纹,使之于能与M10×30的不锈钢螺栓配套使用。根据现场钢梁夹所夹工字钢尺寸的不同,通过改变图中a的尺寸,达到钢梁夹与不同尺寸的工字钢配套使用的效果。钢梁夹所夹持部分工字钢的厚度从10mm至46mm不等,因此钢梁夹a的尺寸设计为两种23mm型和50mm型,涵盖了现场需要使用钢梁夹工字钢的所有类型。

图2为钢梁夹与工字钢配套使用示意图,两个不锈钢螺栓通过钢梁夹所预留的M10的螺纹将钢梁夹紧紧固定在工字钢上(为了在紧固螺栓的过程中不破坏工字钢防腐漆,在螺栓和钢梁的接触面上加装厚度为0.5mm的不锈钢垫片)。因为无焊接多功能型钢梁夹上预留了4个Φ8的小孔,这样就可以根据管路或者槽盒的走向的不同横着或者竖着来固定Z形铁,Z形铁的长度也可以根据实际来下料。将Z型铁通过Φ8的小孔用螺栓固定在多功能型钢梁夹上后,便可以用Z形铁固定所敷设的管路或者槽盒,使管路或者槽盒可以在垂直这钢梁敷设也可以和钢梁在同一平面内敷设。

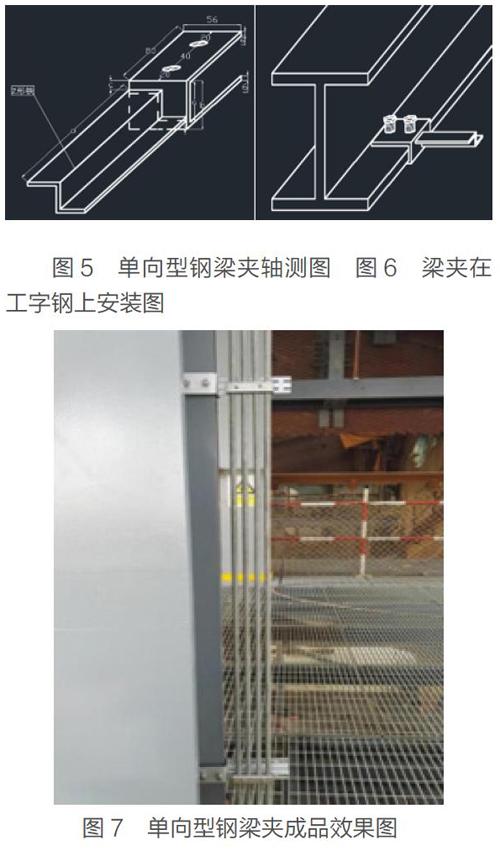

根据管路或槽盒敷设方向与工字钢走向的不同又而设计了一种单向型无焊接多功能钢梁夹。如图5-7所示:

单向型钢梁夹有的用于固定单根管路,有的需要固定多根管路或电缆槽盒,基于此种不同,可以通过改变图中Z形铁的长度即d的长度(用于单根管路敷设d的长度为70mm,用于多根管路敷设或者电缆槽盒敷设时d的长度为150mm)来实现钢梁夹与不同管路敷设根数的配套使用。

2.2施工特点

2.2.1与传统焊接支架的施工方法相比较,本施工特点无需在现场进行防腐处理,节省了油漆等材料成本,并且节省了因防腐所需要的人工,同时避免了因防腐而可能造成的二次污染。

2.2.2与传统C型钢做支架的施工方法相比较,本施工方法节省了大量施工材料从而节省了成本。

2.2.3与传统施工方法安装一个支架需要多人配合比较,本方法因施工简便只需一个安装工进行施工即可,节省大量人工。

2.2.4本施工方法安装简单,对作业工种无特殊要求,普通安装工携带一只扳手即可以完成安装,使人力资源配置得到简化。

2.2.5本施工方法可以通过调节螺栓,实现在不同型号钢梁上的固定,具有普遍适应性,方便推广。

2.2.6传统支架安装在焊接时需搭设脚手架,本工法采用爬梯即可完成支架固定,节省搭设脚手架所需费用及人工。

结语:

无焊接多功能钢梁夹支吊架的应用,在工程建设项目实际安装使用中,取得了显著的效果,无焊接多功能钢梁夹支吊架的制作无需焊接,降低了防腐蚀措施的投入,减少了安装成本,缩短了施工周期,节省了人工;简化了小型支架的安装,节约劳动力施工及材料成本,为热工设备防腐蚀质量确定了标准,方便与现场统一管理,且符合设计要求及环境要求,是一种值得广泛推广的创新成果。

参考文献:

[1]GB/T13912-2002金属覆盖层.钢铁制件热浸镀锌层技术要求及试验方法,中国标准出版社,中国标准出版社出版

[2]孙济匡,朱峰.通风与空调系统支吊架预制及安装工艺[J].中国建设信息,2011(9):73-75.

[3]高名砚,龙铠,郭笑冰.设备综合管道支吊架设计与安装技术[J].建筑技术,2007(4):290-292.