低压铸造设备液面压力控制系统的研究

韩志勇 王宇

摘要:与传统重力铸造工艺相比,低压铸造工艺有着十分明显的优势,可以制造出比传统工艺质量更好的铸件。可以采用带有冷却系统的模具,通过对模具温度场的控制,可以实现铸件的顺序凝固,并且铸件直接从底部进行浇注和补缩,基于此,本文主要对低压铸造设备液面压力控制系统进行分析探讨。

关键词:低压铸造设备;液面压力;控制系統

1、低压铸造工艺流程

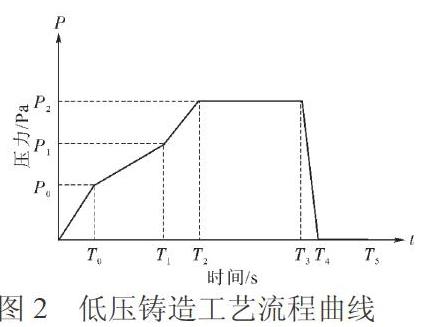

低压铸造是通过较小的气体压力将金属液填充到铸造模具型腔内的一种铸造方法。低压铸造的示意图如图1。具体工艺过程主要分为6个阶段:①升液;②充型;③增压;④保压;⑤卸压;⑥冷却。低压铸造整个工作流程可以用曲线表示,如图2所示。

(1)升液工艺过程0~T0时间内,惰性气体通过进气管进入融化金属液,在气体压力的作用下将融化金属液通过液管输入到模具浇口。在融化金属液上升的过程中,气体压力要保持均匀进入金属液,保证金属液上升平稳,避免金属液产生飞溅和产生气孔。金属液升液时间为T0,产生的压力达到P0。

(2)充型工艺过程T0~T1时间内,融化的金属液通过模具浇口进入型腔内,从型腔底部平稳上升,直至充满型腔。充填过程中,气体的压力保持恒定特别重要。若气体压力过大,导致金属液流动速度加快,造成铸件产生夹渣现象。若气体压力过小,导致金属液流动速度变慢,造成铸件难以成型。金属液升液时间为T1-T0,产生的压力达到P1。

(3)增压工艺过程T1~T2时间内,对铸模内的融化金属液继续加压。增压过程中,若压力过大,能够保证很好的补缩效果,得到更加致密的铸件。但是,铸件模具的金属液容易冲出型腔,造成损失。若压力过小,铸件补缩效果较差,铸件组织致密性降低,产生气孔,缩松等现象。金属液增压时间为T2~T1,产生的压力达到P2。

(4)保压工艺过程T2~T3时间内,铸模内的融化金属液开始凝固,由液体变成固体。铸件在凝固过程中,必然产生收缩,需要继续保持一段时间压力,完成金属液的补充。若保压时间太长,生产效率降低,还有可能造成铸件粘在型腔下部。若保压时间太短,由于重力的作用,型腔内的铸件在没有完全凝固的状态下就会下落,有可能导致铸件脱落严重,造成浪费。金属液保压时间为T3~T2,产生的压力保持在P2。

(5)卸压工艺过程T3~T4时间内,铸模内的压力从最大值突然降低到0,压力降低速度很快。型腔的压力降低时间为T4~T3,产生的压力大约降低到0。

(6)冷却工艺过程T4~T5时间内,当型腔卸压完成后,铸件开始冷却。若冷却时间太长,铸件取模相对困难,有可能粘贴在型腔。若冷却时间太短,铸件容易发生变形、开裂、断纹现象等。铸件冷却时间为T5~T4,型腔的压力依然保持在0。

2、压力控制系统设计

2.1控制方案

为了更好的控制金属液面在上升、填充时的压力,对以前的研究成果进行了比较分析。通过研究发现,低压铸造控制的主要对象是控制好金属液在保温炉内的压力,要确保保温炉内压力变化过程与设计参数一致,也就是要保证压力追踪误差最小。

因此,压力控制系统必须安装压力传感器,主要用来在线监测保温炉内压力变化状况,将压力读数值与设计标准值进行对比。最后,将实验值与理论值的追踪误差输入到压力控制器中进行调整,从而控制在线监测的运动机构,最终完成压力的变化控制。

压力控制系统选择PLC,是因为PLC编程相对简单灵活、功能强大、稳定性好、维护方便、设计周期短等许多优点。因此,根据低压铸造工艺设计的流程,金属液面压力控制系统的整体设计方案。

总体方案中设定如下:①人机界面型号选择普罗菲斯AGP3750-T1-D24;②模糊PID控制器型号选择HR虹润HR-LCD-XRD805;③比例放大器型号选择力士乐VT5005;④比例阀型号选择日本ITV1000-3000;⑤压力传感器型号选择德国EBS250。

采用智能触屏可以设置压力相关参数,设定参数值通过数据线传输到下位机PLC中,PLC根据设置参数值中的填充、加压、卸压的速度及压力传感器反馈回来的信号,能够快速计算出加压速度,从而对压力速度及压力大小进行跟踪。阀门的关闭程度是根据PLC人机界面程序发出的指令决定的,经过D/A转换后传输给信号放大器模板,信号放大器输出的信号电压指令决定控制阀关闭程度,惰性压缩空气经过控制阀门传输给保温炉。

2.2模糊PID控制

模糊PID控制采用模糊逻辑算法、遵循模糊规则、具有反馈通道、通过计算机控制将PID控制的积分、比例、微分系数进行实时优化,以完成闭环控制系统的在线控制。模糊PID控制主要包括以下几个部分:①参数模糊化;②参数解模糊;③模糊规则推理;④PID控制器。计算机通过设计者设定的输入和在线检测信号,计算出理论压力与实际压力的偏差,以及当前的偏差变化情况。同时,通过“模糊规则”对模糊进行推理。最后,采取模糊参数进行运算,输出PID控制器的积分、比例、微分系数。通常情况下,被控制对象把模糊控制视为“黑箱”,而“黑箱”的控制过程往往遵循“模糊规则”,计算机就能够“模糊规则”识别语言对“黑箱”进行在线控制。

3、仿真及分析

低压铸造过程中压力控制要保证匀速变化,常规的控制方法很难实现压力良好的跟踪。本文采用模糊的PID控制压力变化,采用MATLAB软件对压力追踪误差进行仿真,仿真参数如下所示:保温炉面积A1=1.2m2,升液管面积A2=0.12m2,金属液密度ρ=2.7×103kg/m3,充型速度v=0.8m/s,充型时间t=20s,量化因子k=1.1,模糊矩阵维数N=7×7。由压力追踪误差仿真曲线可知,采取模糊PID控制,压力追踪适应时间大约需要2.0s,压力追踪最大误差大约为12Pa,而采取模糊PD控制,压力追踪适应时间大约需要2.2s,压力追踪最大误差大约为15Pa。因此,采取模糊PID控制系统控制低压铸造,压力追踪适应时间较短,反应较快,理论输入与实际输出的压力偏差相对较小,能够保证低压铸造过程中各个阶段压力的稳定,避免了铸件发生断裂现象,保证铸件质量。

4、结语

本文研究了低压铸造液面压力控制系统,对低压铸造几个阶段进行了分析。采取模糊PID控制装置对压力追踪误差进行控制,确定了压力控制系统的设计方案。对低压铸造气体量公式进行了计算,采取MATLAB软件对压力追踪效果进行了仿真,并且与其它控制系统进行了比较。研究结果表明,采取模糊PID控制低压铸造系统压力变化,压力变化所产生的误差较小,适应时间较短,为低压铸造液面压力控制的研究提供了参考。

参考文献:

[1]杨威.基于PLC的真空调压铸造智能控制系统研制[D].南昌:南昌航空大学,2014.

[2]许豪劲.连续式低压铸造技术的研究与开发[D].武汉:华中科技大学,2013.