某远洋救生船液压舵装置的故障分析及处理

摘要:文章分析了某船液压舵装置出现的两个故障,分别进行原因查找,详细阐述解决故障的过程和方法,成功排除了故障。

关键词:液压舵装置; 原因查找;排除故障

某船为上世纪七十年代设计建造的万吨级远洋救生船,经过长年的高强度使用,装备整体老化,多个装备性能严重下降,其中65吨·米液压舵装置故障频发多发,严重影响舰艇的航行安全,经过各修理厂家的反复修理,仍存在向左操舵来舵慢和冲舵等故障,长期带着故障航行使用,特别是在港内航行、离靠码头和狭水道航行,存在重大的安全隐患,是困扰官兵的老大难问题。

由于该船服役了三十多年,图纸资料已经残缺不全,找不到电动液压舵装置的相关资料,甚至连液压系统原理图都没有,只能在现场根据实物摸索画出液压系统原理图,再进行故障的初步分析,确定修理方向,制定相应的修理工艺。

1 液压舵装置的组成和基本情况

从液压舵装置上的铭牌上得知该推舵装置的力矩为65吨·米,操舵时间≤28秒,最大舵角2x35?。两台30KW电动机各带一台主泵和一台副泵组成两套泵组,互为主备用泵组,它们既可以单独使用,也可以双泵组并联使用,操舵速度快一倍。液压系统的主油路为闭式循环回路,主泵为双向变量柱塞泵,由副泵负责向伺服变量机构提供控制油压和给主油路进行补油。副泵从油箱吸油加压至1.3-1.5MPa,过滤后至电磁换向阀V1,系统按操舵指令打开电磁换向阀V1的相应位置,压力油依次经过液控单向阀、节流阀进入伺服油缸,推动主泵的伺服变量控制滑阀机构,同时带动1#2#主泵斜盘转动,斜盘倾斜使主泵输出定量定向的压力油,经过液压锁止阀至工作油缸,推动四油缸滑式转舵机构转动,完成转舵需求。

2 故障原因分析与排查

由于技术资料缺乏,在现场根据实物的布置和管路的走向,摸清楚液压舵装置的工作原理,初步把液压系统原理图描画出来,如图1,进行下一步的分析排查工作。在修理前试验液压舵装置,试验的结果如下:

1)向左操舵来舵慢,分别用简单操舵和随动操舵方式试验,当手柄(手轮)开始操舵计时,至舵角指示动作,左舵延时3.2秒,右舵瞬时动作,单、双泵组的情况相同;

2)冲舵,当操纵手柄在某个舵角停止,舵装置会继续滑动3?,假如随动手轮转到左10?,实际舵角会滑到左13?才停止,向左向右操舵的情况相同。

2.1来舵慢故障的原因分析与排查

初步分析产生向左操舵来舵慢的故障原因,在机旁直接用手推动电磁换向阀,故障现象没有发生变化,可以排除电气部分的影响。试验时观察到向左操舵开始动作,但伺服油缸和连接主泵伺服变量滑阀阀杆的连杆没有立即跟随动作,过了3.2秒的时间才开始动作,向右操舵时同步动作。怀疑伺服油缸内部漏泄,压力建立缓慢,更换密封件,故障依旧。估计可能是伺服油缸的作用力不足于克服连杆和两个主泵伺服变量滑阀的阻力,于是把V6阀压力从1.5MPa调整至2.0MPa试验,状况没有得到改善。考虑到两个主泵伺服变量滑阀控制杆是同时跟伺服油缸连接在一起的,拆除与1#主泵的连接,让伺服油缸单独带动2#主泵的伺服变量滑阀控制杆,试验结果没有改变。连接1#主泵的伺服变量滑阀控制杆,同时拆除與2#主泵伺服变量滑阀控制杆的连接,启动1#主泵试验,操舵响应敏捷,几乎同时动作,故障点基本锁定在2#主泵伺服变量控制滑阀上。

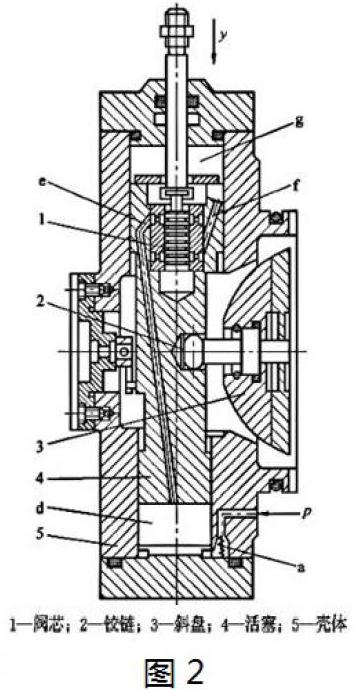

图2是主泵伺服变量控制滑阀的结构图,伺服变量控制滑阀机构由壳体5和随动变量活塞4等组成。其基本工作原理为:从副泵输出的1.5MPa的压力油由通道经单向阀a进入变量机构壳体5的下腔d,液压力作用在变量活塞4的下端。当与伺服阀阀芯1相连接的拉杆不动时(图示状态),变量活塞4的上腔g处于封闭状态,变量活塞不动,斜盘3在某一相应的位置上。当使拉杆向下移动时,推动阀芯1一起向下移动,d腔的压力油经通道e进入上腔g。由于变量活塞上端的有效面积大于下端的有效面积,向下的液压力大于向上的液压力,故变量活塞4也随之向下移动,直到将通道e的油口封闭为止。变量活塞4的移动量等于拉杆的位移量。当变量活塞4向下移动时,通过轴销带动斜盘3摆动,斜盘倾斜角增加,泵的输出流量随之增加;当拉杆带动伺服阀阀芯向上运动时,阀芯将通道f打开,上腔g通过卸压通道接通油箱而卸压,变量活塞4向上移动,直到阀芯将卸压通道关闭为止。它的移动量也等于拉杆的移动量。这时斜盘也被带动作相应的摆动,使倾斜角减小,泵的流量也随之相应地减小。

由上述可知,伺服变量机构是通过操作伺服阀阀芯动作,利用泵输出的压力油来推动变量活塞4实现变量的,在拉杆上加很小的力就可以灵敏地控制较大的活塞4,伺服油缸施加很小的力就可以带动拉杆,带动伺服变量机构从而改变主泵的输出。拆检2#主泵伺服变量控制滑阀,在通道e的拐弯处发现有好多铁屑渣子集聚,形成液流瓶颈,压力油通过受到阻碍,向左操舵时,伺服油缸带动拉杆向下移动,d腔的压力油经通道e进入上腔g的油量由于受阻变的很小,变量活塞4与壳体5之间是靠间隙密封,进入上腔g的压力油会从间隙密封处少量漏泄,所以在变量活塞4上方压力建立缓慢,产生向左操舵来舵慢的故障。向右操舵时,伺服油缸带动拉杆向上移动,阀芯将通道f打开,上腔g通过的卸压通道通畅,不受阻碍。通过使用机械手段去除铁屑渣子,打通通道e拐弯处的瓶颈,向左操舵来舵慢的故障得到排除。

2.2冲舵故障的原因分析与排查

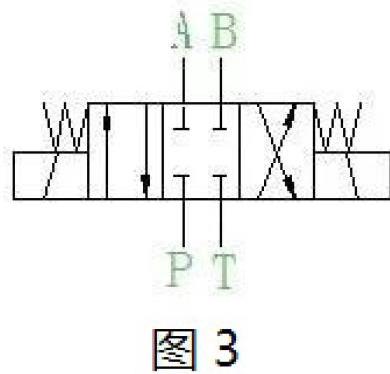

当操纵电磁换向阀在某个舵角停止,舵装置会继续滑行3?,不能精确控制舵角,无论向左向右操舵、电操手操,都是同样的现象。使伺服油缸与1#2#主泵的伺服变量滑阀控制杆断开,单独操纵伺服油缸,当操纵电磁换向阀停止时,伺服油缸的活塞杆还会继续滑动5毫米的距离,反向操作也存在同样的现象。在排除上一个故障时已经检查过伺服油缸,并更换了密封件,因此,故障很可能出在伺服油缸的控制系统上。伺服油缸两端各有一个可调节流阀,调整节流阀的开度大小,往大的方向调整无反应,往小的方向调整反而加大伺服油缸的滑行距离。检查可调节流阀与电磁换向阀V1之间的两个液控单向阀V7、V8均正常, 故障重点从电磁换向阀V1入手排查。电磁换向阀V1是直动式三位四通电磁换向阀,拆检发现其阀芯机能是“O”型,即电磁换向阀断电复位在中间位置时,T、P、A、B口均封闭,如图3所示,其中P表示压力油进油口,T表示回油口,A、B表示工作油口,分别经过液控单向阀和可调节流阀通往伺服油缸两端。在操纵舵角停止后,两个液控单向阀V7、V8由于A口和B口都封闭了,液控单向阀前的压力没有立即得到释放,造成液控单向阀关闭滞后,伺服油缸滑动引起冲舵现象。

由于副泵需要给主泵的伺服变量滑阀供油和给闭式系统补油,所以副泵回路不能卸荷,电磁换向阀阀芯机能必须选择“Y”型,如图4所示。中位时P口封闭,保持系统压力,A、B口经T口直接回油箱卸荷,液控单向阀因为没有背压作用而迅速关闭,伺服油缸立即停止运动,舵角跟着停止转动,冲舵故障得到排除。

3 结束语

装备技术保障人员要充分理解装备的工作原理,当装备出现故障时,可以从工作原理上进行系统分析,快速准确锁定故障点,熟悉掌握故障的处理办法,能迅速正确地排除故障。

装备在整个使用寿命周期经过多次的修理,修理期间更换个别零部件也是很正常的事,在更换零部件时要注意是否跟原件一致,特别是老旧零部件信息不确定的情况下,需要维修保障人员具备相关的专业理论知识和丰富的经验。

参考文献

[1]谭仁臣.船舶辅机与轴系 [M]哈尔滨工程大学出版社,1996.

作者简介:张文清(1973-),男,广东兴宁人,工程师,主要从事装备技术保障工作。