基于热声效应的灯光散热装置

刘春旭 武汉理工大学机电工程学院

一、研制背景及意义

近年来,戏剧演出和舞台表演流行趋势猛增,观赏舞台演出已成为人们生活的重要组成部分。根据调查显示,我国已建成并投入使用的剧院已达2000余家,其中专业剧场超过1000家,每个剧院平均每年举行的各类演出达46次以上。舞台演出增加,随之而来的是各类灯光设备的大量使用,如:面光灯、聚光灯、柔光灯、回光灯、帕灯、脚光灯。这些灯光设备一般都是大功率的LED灯,灯光照射强度高。大功率的LED灯在长时间的高强度运行下会产生巨大的热量,这些热量如果不能及时消散,就会大大降低灯具本身的使用寿命,对灯具芯片的运行带来影响。同时,聚集的热量容易与空气中的粉尘混合,当热量过高即可能引起爆炸,近年来我国发生的舞台灯爆炸事故对社会造成了惨重的损失。灯具的散热问题需社会的关注。

目前,舞台灯具散热方式主要采用动降温,通过在灯光装置内部设置一个具有PWM调速的电风扇来达到降温的目的;另一种降温方式是被动降温,主要通过改变灯壳外观,制造出对流空气,或加入铝质散热器将热传导出去,来达到降温的目的。这两种方式在实际的使用过程中,散热效益并不高。并且通过风扇散热的方式散热时,风扇会产生较大的切风噪音,影响观众的观赏体验,并且由于半开放式的结构导致灰尘容易进入到装置中,黏附在芯片的表面,减小散热的效率,降低装置的使用寿命。

基于以上背景,本项目组设计了这款基于热声效应的灯光散热装置,取代传统散热方式,提高散热效率并且才用密封式结构以增加芯片寿命,同时对于社会而言,提高了舞台灯的安全系数,减少因高温聚集而引起的舞台爆炸事故。

二、方案设计

(一)总体方案设计

本项目的主要设计思路如下:1)基于热声效应原理,利用软件进行仿真优化,选用合适的材料,确定最佳参数,并设计满足发生热声效应的谐振管,实现最佳的散热效果。2)考虑舞台灯使用过程中的噪声问题,对内部进行降噪处理,尽量减小噪声影响。3)解决现有舞台灯散热效率低等问题。

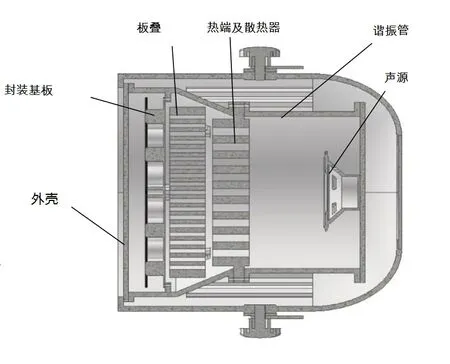

图1 舞台灯整体图

图2 舞台灯剖视图

基于以上设计思路,本项目设计了一款基于热声效应的灯光散热装置,用以解决现有面光灯散热效率低、容易积攒灰尘导致设备寿命缩短的问题。装置整体造型如上图所示,其内部剖视图如图2所示。装置主要包括以下几个部分:谐振管、封装基板、板叠、热端及散热器、声源、外壳。外壳及封装基板采用现有舞台灯的外壳及封装基板;谐振管选用铝合金材料,采用锥型谐振管,能够起到放大声压的作用;板叠是热声制冷中的重要组成部分,采用树脂材料制作板叠,选用平板结构型板叠;谐振管内的气体微团在声压作用下,产生绝热压缩和膨胀,声波在谐振管内形成驻波,板叠热端的气团受驻波压缩,温度升高向板叠放热,在板叠的另一端,由于驻波低压相的绝热膨胀,气团温度低于板叠,从板叠吸热,形成冷端,气团往复运动,传递热量,实现散热。在板叠右侧为散热器,材料为铝合金,加速热端散热。

(二)谐振管的设计及优化

谐振管是产生热声效应的核心零部件,在本装置之中谐振管起到利用扬声器产生的固定频率的声波制造驻波的作用。装置工作时,从扬声器产生的固定频率的声波从谐振管入口端进入后,通过谐振管中间向前传播(原声波),声波到达前方隔音罩后反射回来方向返回(反射波)。这样,在谐振管内,两个方向恰好相反、频率相同而波幅也刚好相同的原声波与反射波便会产生干涉形成驻波,当我们控制谐振管的长度使之振动方向也完全相同时,驻波效果最为明显。声震荡产生声压,引起微小气团流动,气团的流动会带着热量沿着谐振管从低温端向高温段移动。

1.谐振管的长度设计

根据热声效应产生的原理,谐振管的长度决定了装置的谐振频率,而管内声场由扬声器产生,故谐振管的长度与扬声器产生的声波直接相关联,若要产生最为明显的制冷效果,则要反射波要与原声波产生最佳驻波(两波振动方向完全相同,驻波振幅最大),即满足如下条件:

式中,L为谐振管长度,单位m;c为声音在介质中的传播速度,单位为m/s,本装置中介质为空气,故c=340m/s;λ为声波波长,单位为m;f为扬声器产生的声波频率,单位为Hz。

考虑到谐振管长度的限制以及形成驻波强度的问题,上式中n取0。

由于受到声源频率的约束、面光灯尺寸以及内部零件尺寸的影响,谐振管总长选用220mm。

2.谐振管的直径设计

根据相关计算,谐振管宽度并不会影响到热声效应的产生,只会改变声压的大小,对驻波的位置没有影响,但考虑到对灯盘的散热量大小与面光灯的体积限制,谐振管的内径应当参考灯盘直径,不宜过大也不宜过小。

3.谐振管的形状选择

此处谐振管的形状主要指谐振管的侧曲面,对于驻波型热声制冷装置,谐振管侧面会影响声压从而影响热声制冷效果。

根据谐振管的直径与锥度变化规律,可以将谐振管的侧曲面分为柱面型(即锥度始终为0)、锥形(锥度始终为一固定常数)、双曲型(锥度按照双曲线变化)、正余弦型(锥度按照正/余弦曲线变化)、指数型(锥度按照指数规律变化)。

查阅文献发现,在一定范围内,各种类型侧曲面的谐振管按声压比的大小从小到大依次为:锥形管、正弦管、指数管、双曲管、圆柱管(前三者相近且明显高于后两者)。考虑到加工工艺的难度,本装置中,谐振管的形状选择锥形管。

(三)板叠的设计及优化

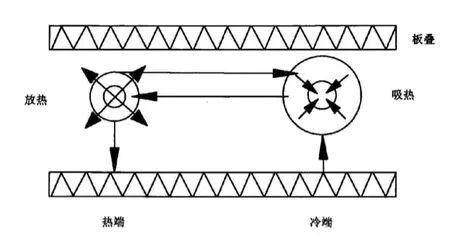

板叠是热声制冷过程中极为重要的一部分,主要负责热端和冷端之间热量的交换。热声制冷过程中,板叠中的气体微团反复的压缩与膨胀,同时伴随着从热端向冷端的运动,气体微团与平行板叠局部结构图如下图所示。

图3 板叠流体微团示意图

板叠中气体微团的变化可以分为四个过程:1)微团向靠近声源的方向移动,声波压力逐渐增大,微团体积被压缩,同时温度升高;2)气体微团温度高于板叠温度时,微团与板叠之间发生热传递,微团对板叠放热;3)气体微团向远离声波方向移动时,声波压力逐渐减小,从而引起微团膨胀导致降温;4)当气体微团温度低于板叠壁面温度是,板叠向气体微团放热。至此,气体微团又回到原来位置,开始新一轮得循环。

1.板叠几何结构参数的确定

模型中选用平行结构板叠,其板叠参数主要可分为几何结构参数(如板叠长度、板叠间距及孔隙率),位置参数(板叠的中心位置),以及板叠材料的热物性。

①板叠的长度LS

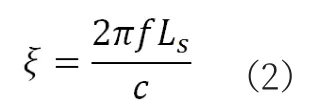

板叠的长度在选取时,通常采用(2)式给出的板叠的无因次长度来计算最佳长度

式中,f为系统的工作频率,Ls为板叠的长度,c为声速,在热声系统的设计中,无因次值ξ一般取0.5。得到Ls=35mm。

②板叠的间距(2y0)

平行结构板叠的间距及壁厚分别用2y0、2l表示。板叠间距合理的取值范围在2.5~6倍热渗透深度,模型中,板叠间距选取4倍的热渗透深度。热渗透深度δk由(3)式给出

式中,K为气体工质的导热率,KS=0.0267W/(m·K);ρm为气体的平均密度,ρm=1.1691kg/m3;Cp为气体的定压比热容,Cp=1.005kJ/(kg·K);ω为角频率,ω=2πf。得到2y0=4δk=0.38mm。

③板叠的孔隙率φ及壁厚

板叠的孔隙率φ可近似为y0/(y0+l),其取值范围应在1/6到1/2之间,随着板叠孔隙率的增加,板叠内部的粘度损失逐渐降低,使得板叠内部温度梯度逐渐增大,从而导致板叠温差增大,因此模型中板叠孔隙率取1/2,得到壁厚为0.38mm。

2.板叠位置参数的确定

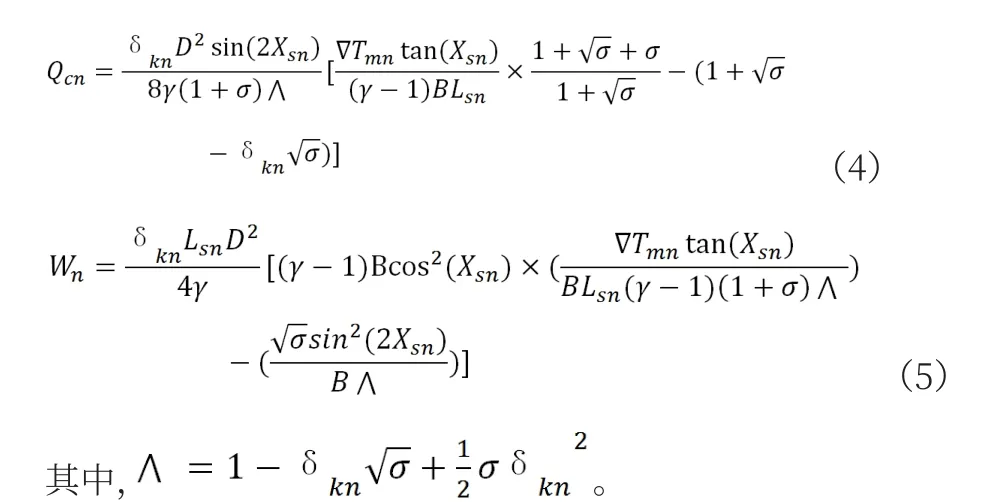

板叠的中心位置Xs要综合考虑制冷功率Qc、声功W和制冷性能系数COP来确定。

无量纲化的板叠制冷功率和消耗声功率分别为:

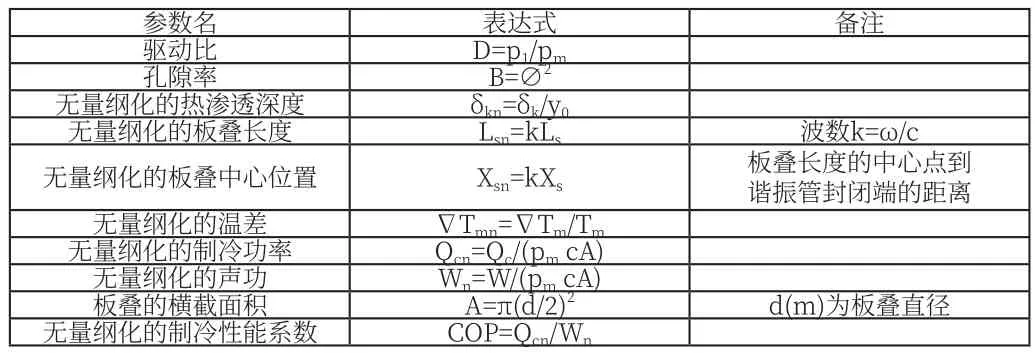

表1 无量纲化参数

式中,Tm为冷热端温差,设Tm=15℃;σ为气体的普朗特数,σ=0.75;γ为气体的定压比热和定容比热容之比,γ=1.4;D=1%;p1为动压,p1=1000Pa。

考虑到方便加工与计算,板叠中心位置Xs取165mm。

3.板叠材料的确定

板叠材料也对热声制冷的效果有一定影响,当板叠材料的轴向导热率较小时,板叠的轴向散热少,热声性能较好,同时,板叠的径向换热能力应较好。板叠的选用原则是导热差,热容大,但两者往往相斥。目前使用的板叠材料主要以非金属为主,经对比,选用树脂材料作为板叠材料。

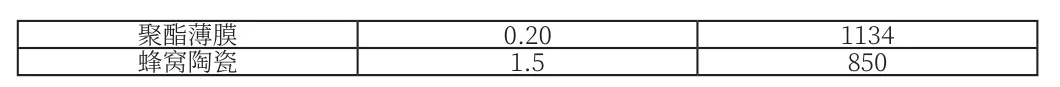

表1 板叠材料热物性

聚酯薄膜 0.20 1134蜂窝陶瓷 1.5 850

(四)热端的设计及优化

热端是装置中重要的辅助散热部件,装置中设置的热端可以通过声能吸收板叠上的热量,再将热量转移到外界环境中去,起到疏导热量、避免过热、持续降温的作用。

1.热端的位置选择

热端位于板叠后侧,考虑到板叠的长度限制以及热端与板叠的间隙,热端中心放置在距谐振管底部122mm处。

2.热端的结构设计

热端及散热器由热端和四块相同的翅片散热器组成,其结构如下图组所示,四块散热器间隔90°围绕热端放置。

热端需要实现的功能是通过表面与空气接触将热量散失到空气中,此种空气散热效果取决于材料热辐射效率、散热面积、空气对流速度等。因此,一方面,散热器选择散热效果相对较好的铝块作为散热材料、另一方面需要加大与空气的接触面积,因此选择采用翅片结构。

图组4 热端和热端及散热器

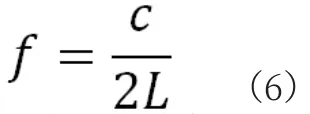

(五)系统运行频率确定

热声制冷机系统为1/2波长驻波型热声系统,驻波管长度为λ/2,系统运行的频率可由式(6)给出

式中,f为系统的运行频率;c为声速,在温度为298K,一个标准大气压的环境下,c约为346.15m/s;L为驻波管管长,L =220mm。

得到f≈787Hz。

3.性能分析

使用ANSYS Workbench对灯内稳定工作状态进行分析,调用steady-State Thermal模块进行热稳态分析,导入灯具内部模型,设置各部分材料的传热系数,设灯具的内部生热载荷为7200W/m2,环境温度为298K,谐振管管壁与空气间的对流系数为12W/m2·℃,散热器与空气的对流系数为150 W/m2·℃,稳态时内部的温度分布如图组5所示。

图组5 装置工作时的温度分布

由图组5可知稳态工作时灯基板的温度约为41℃,板叠热端的温度约为56℃,在板叠两端产生了约15℃的温差,散热器温度高于室温9℃左右,证明此装置可以使灯具稳定地处于一个良好的工作温度。

四、节能效益分析

(一)成本估算

外壳以及谐振管由于壁厚大约在0.1mm-0.2mm,可采用铝材冷挤压成型,其成本主要由模具、金属、后期加工费用组成,按照批量生产10000件来计算,可推算出单个装置中外壳以及谐振管的成本约为30元。

板叠、散热器由于形状较为复杂,可以采用注塑成型的加工方法,其成本主要由模具、金属以及后期的加工费用组成,按照批量生产10000件来计算,可推算出单个装置中板叠、冷端以及散热器的成本约为90元。

板叠材质为树脂,可以才用3D打印来进行制作,其成本约为30元。

板叠两侧的盖板可以才用亚克力切割完成,其成本大约为3元。

扬声器采用3瓦/4欧/直径40mm的小喇叭,其成本约为4元/个。

其他的控制芯片、电压转换芯片以及杜邦线、电源线等成本共约30元。

将上述成本相加后,即可得到装置整体的成本,约为187元。

本装置成本与现有面光灯的成本基本持平。

(二)节能效益分析

本装置采用热声制冷效应,将LED灯工作时产生的热量快速转移,保证LED灯的工作温度处于较低水平。根据资料显示,LED灯在温度适宜情况下的理论寿命一般为9万~10万小时,但如果其工作时产生的热量不能及时被转移,工作温度上升到顶点,其理论寿命会大幅下降,低于5万小时,若温度长时间处于较高水平,则其寿命会骤减甚至直接烧毁。使用常规散热的LED灯,由于散热效率较低,且在工作一段时间后,由于灰尘对散热装置造成堵塞,使散热进一步弱化。最终导致LED灯泡极为容易烧毁。使用本散热装置后,能够将LED的工作温度降低3-5℃,使LED灯处在适宜温度下工作。且使用本装置后,温度曲线较为平缓,一般不会出现峰值。

LED灯在适宜温度下工作的实际寿命约为理论寿命的20%,即2万小时左右,若工作温度处于较高水平,则其实际寿命会下降至1500小时左右。

在使用本装置后,不考虑其他因素影响(如电压不稳造成LED烧毁),LED灯的实际使用寿命可以达到2万小时以上。以一个面光灯套件为例,假设一个面光灯所使用的LED灯泡数量为20个,每天工作时间约为15小时。则使用普通散热装置其每年需要消耗的灯泡数为:

365×15×20÷1500=73(个)

即使用普通散热器的舞台灯每年需要消耗约73个LED灯。

使用本装置后,每个舞台灯需要消耗的LED灯泡数为:

365×15×20÷20000≈5.48(个)

每个舞台配置有各类灯约为51台,以一个舞台为例,计算为期5年的LED灯泡消耗数量。

使用普通散热装置需要消耗:

51×73×5≈18615(个)

使用本装置需要消耗:

51×5.48×5≈1397(个)

则使用本装置后,每个舞台每5年可减少LED灯泡消耗数量为17218个,平均每年可减少消耗量约为3443个。

综上,使用本装置后可以大幅度减少LED灯泡的消耗量,节能效益较为明显。

五、创新点及应用前景

(一)创新点

1.灯光散热装置的设计大大提高了灯光装置的寿命以及安全性;

2.散热装置标准化尺寸的设计,便于机械化操作,提高维修效率;

3.热声效应的应用解决了纯机械式散热效率低、噪音大的问题。

(二)应用前景

本灯光散热装置的使用特性符合国家政策绿色环保发展的要求;同时热声效应的应用为灯光散热问题提供了更高效安全的新思路。该作品可以应用于歌剧院、演唱会舞台等面光灯大量使用的场所,若产品得到大量推广,可在一定程度上缓解我国由于舞台高温粉尘爆炸引起的事故,提高灯光装置的使用寿命,符合绿色发展的发展趋势。