神华粤电珠海码头公司筛分系统工艺探讨

刘铁

摘要:简单介绍了神华粤电珠海码头公司筛分系统工艺,结合筛分系统设备改造的相关内容,重型刮板机运量核算,阐述了筛分系统在运行中重点部位设备的改造方法及稳定运行的注意事项。

关键词:筛分系统;重型刮板机;设备改造

1、 概述

神华粤电珠海港煤炭码头公司设有卸船系统、筛分系统、储运系统和装船系统。码头接卸货种为煤炭,主要服务区域为华南珠三角地区,以靠泊珠三角地区转运船型疏港为主。港区堆场除提供煤炭的水转水功能以外,还为周边发电厂、钢铁厂提供煤炭原料的铁路专业化作业功能。煤炭筛分工艺是本港根据华南煤炭市场需求建设的重要设施,通过煤炭筛分工艺与码头装卸工艺集成一体化,在煤炭卸船过程中完成煤炭筛分,将末煤与块煤分别储存和销售,满足了华南地区煤炭需求,实现煤炭销售利润最大化,同时提升了港口经营的竞争力。

神华粤电珠海港煤炭码头公司位于珠海港高栏经济区南水作业区,筛分塔位于工业场地内堆场南侧,紧邻T4和T5转载点。筛分塔装置额定原煤处理能力5400t/h,最大处理能力6000t/h。工艺流程为原煤用胶带运输机运至筛分塔顶层,经分叉溜槽及重型刮板机分配给原煤分级筛,分级粒度为30mm,筛上块原煤落入块煤胶带机,筛下末原煤落入末原煤胶带机。

2、 车间布置

原煤经原煤胶带机运至筛分塔顶,经分叉溜槽给入两台原煤重型刮板机。分叉溜槽上方设置电液平板闸门,用于控制煤留方向和流量。每台原煤配筛刮板机可将原煤给入两台原煤分级筛,原煤分级筛入料溜槽设置对开式电液平板闸门,用于调整煤流量及筛上原煤的均衡性。四台原煤分级筛的筛下-30mm末煤均落入末煤运输皮带机,筛上块原煤+30mm均落入块煤运输皮带机。筛分塔内设置了封闭楼梯间,同时还设有联系楼梯,以方便生产管理。筛分塔内各主要设备上方均设有检修梁,便于设备检修维护。入厂原煤可进入任意一套筛分系统,提高系统的时间利用率。生产系统自动化程度较高,具备完善的气雾除尘系统,以尽可能减轻粉尘对生产人员的健康危害。

重型刮板机设备

筛分塔车间布料工艺采用重型刮板输送机装置,重型刮板输送机主要用于选煤厂厂内外及煤矿地面生产系统中各种原煤的运输、分配。采用水平单层运输。设备布置紧凑,分料均匀,能够有效避免堵料现象和原煤快破碎。卸船原煤经原煤运输皮带运送到筛分塔顶,经分叉漏斗一分为二后,再由刮板机均匀分料至4台振动筛。通过调整各电液平板闸门的开合度,尽量使得落入原煤分级筛的原煤均匀落入筛板上,以提高筛分效率。

根据刮板机运量核算公式Q=3600FV??C

Q-输送量t/h F-装载净断面取1.4m2 V链速m/s1.03 ?-装满系数取0.75 ?-运输物料密度(精煤0.9t/m3) C-倾角修正系数取倾角为0° 时,其系数为1。

由公式得出单台刮板机运量Q为3504t/h。布置两台刮板机完全能够满足筛分车间设计筛分量技术要求。

3、通过原煤物料输送率计算筛分塔正常运行时筛板上原煤的厚度

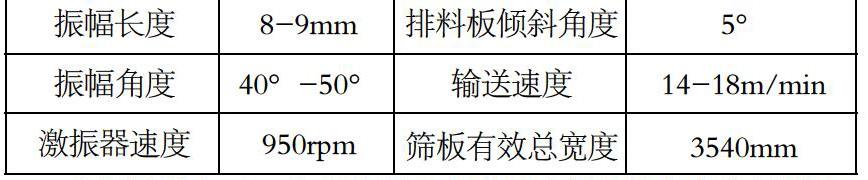

必须注意物料层厚度测量位置,对于大多数筛子而言,一定比例的材料将会通过筛板孔。在排料端处测量物料层厚度表明筛上输送物料量为大于筛孔尺寸物料量。如果在進料端盲板处测量物料层厚度,该厚度反映的物料输送量即为该点的物料量。如果已知送料的堆积密度,并也知道筛上大于筛孔尺寸的物料的堆积密度,那么,就能计算总的物料通过量,如同能计算筛上物料通过量一样。原煤物料层厚度和输送速度受多种因素影响,例如,筛子的配置,激振器速度,振幅长度,振幅角度,原煤物料输送进时的速度和送进的原煤物料特性。原煤属于块状松散物料,具有的粉尘含量低于10%,一般说来,是容易处理的。输送速度可以调整,方法是改变振幅长度,振幅角度,设备的斜度或激振器的速度。振幅角度在开始设计时进行的选择主要依据处理的材料,筛板的倾斜,筛板孔尺寸和形状和筛分作用。在采用此类型号振动筛和容易处理的原煤物料的情况下,一般说来,将可获得的正常运行时输送速度及其他数据如下表所:

①Qv=B×H×V(m3/h)

质量输送率“Qm”(t/h)可根据容量输送率和材料堆积密度Db(精煤0.9t/m3)进行计算如下:②Qm=Qv×Db(t/h)

筛分塔额定原煤处理能力Qm=5400t/h,4台筛分设备单台处理能力约1350t/h。由公式①②可得出筛分设备运行时筛板上输送原煤的底层深度H约为0.39m。

4、设备改造

由于原筛分系统运行时筛板上煤曾厚经上述计算约0.4米,原煤处理量较大,筛板受煤磨损及冲击较强,经常出现筛板断裂、磨损,筛板脱落等现象,维修难度大且较为频繁。严重影响设备运行效率,给公司块煤装卸船业务带来不便。

改造前香蕉振动筛使用的筛板为聚氨酯边框的模块式筛板,轨座上的凸起插入筛板的凹槽。长时间使用或有大块物料冲击容易导致配合处损坏,进而筛板脱落。为克服现有筛板的缺陷,将筛板改为螺栓把固耐磨板构造。这种构造防砸、开孔率高、处理量及筛分效率高、连接牢固、寿命长等特点。改造后固定筛板的螺栓焊接在小角钢上构成一个螺栓的托架,现有的轨座角钢上采用钻沉孔,用沉头螺栓固定,方便维修人员更换筛板。为防止螺栓连接的松动,所有螺母使用防松螺母。

为防止较短的入料盲板和出料盲板因为固定螺栓数目少可能出现的脱落,将入料端的盲板和紧接其后的较长的筛板作成一体。将出料端盲板和它上部较长的筛板作成一体。这样,筛板脱落的可能性几乎不存在。

设备运行一段时间或卸船任务完船间隙时间,检查所有螺栓的紧固性。筛板材料使用进口12mm厚度的HARDOX400耐磨钢板,服务寿命内可以处理原煤量约800万吨。筛板更换后,对筛机进行了测试,对筛机进行调整,使筛机达到原来的处理量。

筛分属于流程设备具有不可替代性,所以筛分设备需要运行可靠、维修方便。改造后筛分设备生产连续性得到有效保证,大幅降低了筛分设备运行维护成本,提高了该系统运行的可靠性和稳定性,有利于日后的运行和管理。

参考文献:

[1] 解京选,刘建荣.《选煤厂破碎与筛分》[M].徐州:中国矿业大学出版社,2004

[2] 李兰池,《连续输送机的能量效率分析》,起重运输机械,1986

[3]中交第一航务工程局有限公司,神华煤炭储运中心一期工程筛分系统设备说明书,2012