自动化料场技术在沥青搅拌站中的应用

独富超 高延博 邵建文

摘要:随着环境保护深入人心,国家对混凝土搅拌设备建设行政审批日益严苛,对施工用原材料开发和使用越来越规范。由于沥青搅拌站属于高能耗、高污染产业,所以面临征地和建站越来越难。因此,沥青搅拌站建设需从传统的粗放型向集约型,标准化方向发展。本文通过对自动化料场技术在搅拌站中的应用进行探讨,为后续沥青搅拌站建设发展提供参考。

关键词:自动化;经济;环保;筒仓

传统搅拌站料场需较大的场地进行原材料的储存,前期需要大量投资进行路面硬化、隔墙修筑、料棚建设等。料场建设完成后,冷骨料在料场中储存和上料过程都需要装载机,在此过程中,会产生大量扬尘,消耗大量的燃料,且人为操作工作效率低,质量得不到保证,冷料堆高度普遍较低,场地利用率低下,生产管理协调难度较大。随着科学技术的飞速发展,采用自动化料场技术可有效的解决以上问题,使搅拌站配料过程实现环境友好与经济效益的协调发展。

1.自动化料场技术简述

自动化料场技术就是利用自动控制技术,控制料场各单元协调运作,实现骨料自动仓储、自动配料,自动供给生产等 [1]。整个过程具有工作效率高、节能、环保等特点。大量应用在水泥、建筑垃圾等行业。

2.自动化料场技术在沥青搅拌站中的应用

自动化料场技术主要用在冷骨料配料过程,其工艺流程,如图1-1所示。

其主要由:卸料斗;输料皮带机;提升装置;顶部皮带机;顶部皮带机分料器;筒仓;料仓底部配料皮带机;料仓底部集料皮带机;初级筛;斜皮带机;控制系统等构成。

目前,卸料斗常采用埋地下的地仓形式,且斗体规格较大,运料自卸车可直接在斗体上卸料,斗体上设筛网,以便过滤掉超规石料。筛网上增设振动电机,加快骨料进入料斗。卸料斗底部设平皮带以控制输料速度。提升装置常采用倾斜式皮带输送机或垂直斗式提升机将骨料从卸料斗处提升到筒仓顶部。筒仓顶部使用皮带机,并在皮带机头部设分料器,实现不同规格的骨料在对应仓室之间传递、选仓、入仓过程;也可采用皮带机和抛料机组合来实现,将提升装置提升的骨料分配到相应的筒仓。筒仓常用圆筒仓进行骨料储存。筒仓底部设配料皮带机,实现不同规格骨料的初级配。筒仓群底部设集料皮带机,将初级配的骨料进行集中收集传输。然后依次经初级筛、斜皮带机最后传输到烘干筒,初级筛和斜皮带机作用和功能同传统搅拌站。

其中:卸料斗的进料口一般为5m*4m,一般设置1~2个,斗体出料口处加设振动电机。

筒仓常用圆形结构,仓体一般直径10m~12m左右,高度15m~30m,由于筒仓容积要求较大,仓体常用钢筋混凝土或钢板仓结构。由于钢板仓,建设周期短搬迁快,因此钢板仓得到广泛的推广。一般设6个以上的筒仓群,具体数量、规模可依生产需求进行建设。筒仓顶部设检修孔,并在顶部设超声波或红外料位传感器来实时监测料位。为防止石料在仓体底板结导致下料不畅,通常在仓体底部设空气炮。筒仓群底部需有完整的照明、通风、排水、消防措施等系统,仓顶需设避雷装置。

控制系统采用PLC进行控制,通过连接电脑可实时监控、记录配料全过程。通过控制筒仓底部皮带转速,实时记录实际上料量,并保存数据。由于筒仓形状规则,可通过料位器直接测量出筒仓里剩余骨料量,根据生产需求,科学引导原材料输送车进行调配,使生产过程更加科学。在筒仓的每个模块上设置故障自动报警装置,并和控制电脑连接,以便操作人员及时引导维修人员进行故障排除。

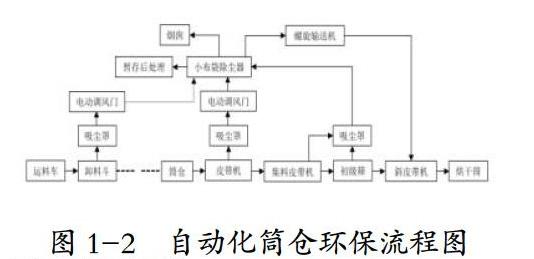

另外,为了使自动化料场配料过程更加的环保,可对配料过程增加环保除尘系统。如图1-2所示。

3.筒仓式自动化料场优势:

3.1前期优势

1.土地利用率高,占地面积小,单仓容量大。相对于传统储料场,新建料场可增加3倍以上的骨料存量,存料越多,受制约的因素越少,进度就越快。新料场可减少60%以上面积。因此,可降低土地协调、申请获批难度。对土地资源紧张,地价较高地区的加设特别适用。

2.相较于传统储料的料场,筒仓一般露天存在,避免了料场的厂房的建设,减少工程直接投资。采用筒仓结构可大幅缩短建设周期,加快工程进度。对工期和投产敏感的项目特别适用。

3.场地建设要求低。相较传统料场,仅需将仓体部分进行整平,其余部分可不处理。由于料场不需要重载车辆进入,场地承载力降低,场地硬化厚度可降低一半以上,场地硬化厚度和面积都大幅降低,对前期预算紧张的项目特别适用。

3.2 后期优势

1.降低生产工序。自动化料场缩短物料的装卸流程,卸料过程只需运料车将原材料直接卸入卸料斗一道工序,后序工作由电脑控制机械设备自动作业。相较传统卸料方式,避免了运料车卸料后,还需装载机进行倒运、堆方、上垛等工序。同时,也避免了上料过程中装载机往复奔波上料的工序。

2.降低了运营成本。由于相较传统配料过程,取消了繁重的装载机卸料、上料工序,无柴油消耗,降低运行成本,节省了装载机的日常维保费用。

3.生产过程环保:传统配料每个环节都会产生扬尘,加上装载机卸料、上料消耗大量的燃料,排放大量有害气体,威胁施工员的身体健康。扬尘和尾气的排放会加剧当地雾霾现象的发生,威胁民众的身体健康。

由于自动化料场配料全程在相对封闭的环境中进行,没有扬尘和尾气的排放,使用的原材料相对干净,所以对环境影响较小。如果能大面积推广,可有效减轻雾霾的成因,对保护民众的身体健康,节约能源意义重大。

4.提高工作效率。传统配料,卸料过程需装载机对原材料进行上垛处理,垛高和驾驶员的技术水平有很大关系,人为影响因素较大,容易产生混料,同时需要有專人指挥进行引导作业,配合容易出现问题,往复的作业,施工和管理容易出现矛盾,且生产速度和人员配合程度有很大关系。

自动化料场配料过程,各工序全程无缝衔接,全程设备自动化运行。操作相对简单,通常只需1名工人就可以控制整个配料过程。运行管理、组织协调相对简单。全过程原材料质量有保证,无混料现象出现。作业效率高,全过程实时记录,无施工和管理之间矛盾,对于提高工程质量和施工单位管理水平有极大的帮助。

5.兼容性强,可适合各大中型沥青搅拌站。

总结

沥青混合料配料过程采用自动化配料技术,可大幅减少场地面积,降低前期投资,降低运行和管理成本。保证了配料质量,提高生产效率,加快施工进度。同时,对减轻雾霾现象,保护民众的健康,节约能源意义重大,具有明显的经济社会效益,值得推广。

[1]赵冰,郭永良,李红.综合料场设备自动化控制系统的开发与应用[J].山东冶金,2007(05):61-63.