超长型活塞杆车磨加工中心开发相关技术研究与应用

刘胜

摘 要:超长型活塞杆车磨加工中心是加工超长轴类、活塞杆、心轴等零件的关键装备。通过针对600吨起重机活塞杆加工特性的分析和研究,确定车磨加工中心的主要技术参数。对纵向传动机构进行了空载、粗加工等不同工况下的应力分析和校核。对主轴系统、床身等关键零部件进行了工艺措施的分析和设定。

关键词:超长活塞杆加工;车磨加工中心;机床开发

中图分类号:TB 文献标识码:A doi:10.19311/j.cnki.16723198.2020.34.070

1 背景分析

随着我国风电行业、港口超高起吊行业的需要,对油缸用活塞杆的要求越来越高,零件的长度、直线度、圆度、表面光洁度直接影响到起重机的品质,所以,对加工机床的要求相对提高,对加工功能的要求也随之提高,诸如徐工集团、常州液压的等一批工程机械企业对这类高档的数控机床提出了急迫的大量需求。大型超长规格加工数控机床对一个国家的航空、航天、军事、科研等行业,有着举足轻重的影响力。

发展成熟超长无缝钢管芯棒车床的制造技术和经验,开发超长型活塞杆车磨加工中心,是加工超长轴类、活塞杆、心轴等零件的先进设备,也是工程机械行业的关键设备。超长型活塞杆车磨加工中心是集新工艺、新材料制造技术、自动控制技术等技术为一体的智能化高技术产品,可满足重点领域对超长液压件零件加工的急需。

2 技术参数设定

针对超长轴类零件加工的难度,尤其是超长活塞杆的加工,采用三导轨、刀架与支撑装置互不干涉的设计理念,可完成工件全长一次粗精车削、磨削加工,解决中心架位干涉的问题,从而保证工件全长的直线度和圆度精度要求。

针对600吨起重机活塞杆加工特性,满足液压油缸活塞杆直径Φ150~Φ550mm、长度18000mm的圆钢或无缝管(热轧管、冷拔管)外圆粗车、精车与抛光,包含内外圆、内外槽、内外螺纹等,满足液压油缸缸筒直径Φ300~Φ700mm、长度18000mm(热轧管、冷拔管)、两端长度500 mm范围内外圆、内外槽、内外螺纹等的精车。

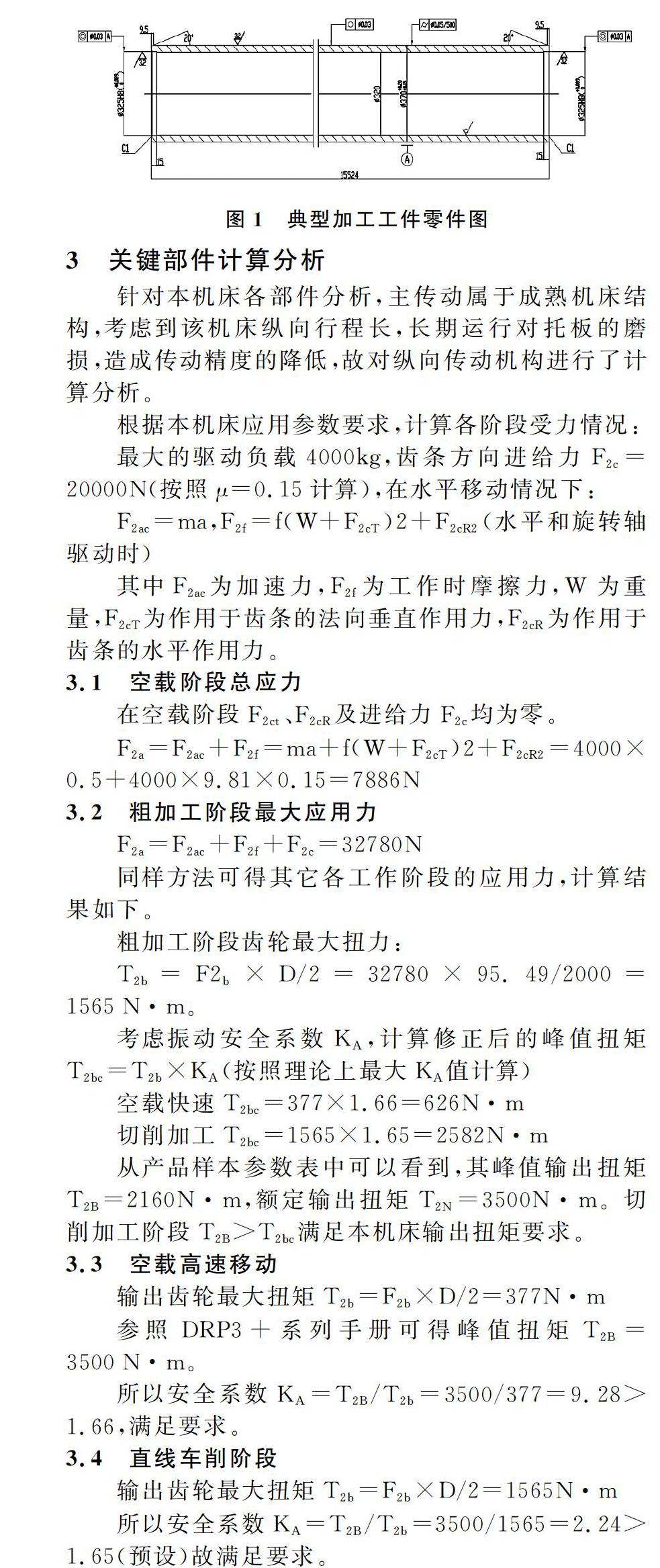

机床主要规格设定为过刀架上最大回转直径800mm,最大工件长度18000mm,两顶尖间工件最大重量为2000kg。典型加工工件如图1所示。

3 关键部件计算分析

针对本机床各部件分析,主传动属于成熟机床结构,考虑到该机床纵向行程长,长期运行对托板的磨损,造成传动精度的降低,故对纵向传动机构进行了计算分析。

根据本机床应用参数要求,计算各阶段受力情况:

最大的驱动负载4000kg,齿条方向进给力F2c=20000N(按照μ=0.15计算),在水平移动情况下:

从产品样本参数表中可以看到,其峰值输出扭矩T2B=2160N·m,額定输出扭矩T2N=3500N·m。切削加工阶段T2B>T2bc满足本机床输出扭矩要求。

3.3 空载高速移动

3.4 直线车削阶段

4 关键零部件工艺措施

4.1 床身

采用高强度低应力优质铸铁铸造,热处理车间要保证导轨淬火硬度65HS的均匀性,避免局部淬火达不到硬度要求。加工车间要认真查看图纸、及时准备工装夹具刀具,贴塑要严格按照工艺流程,确保导轨达精度要求。床身采用树脂砂造型,筋板布局合理,使床身具有极高的刚性、抗振性和抗断面畸变能力,型腔采用封砂结构,增加了床身整体阻尼。具有优良的刚度,有效地提高了机床的抗振性和抗断面畸变能力。

由于该机床床身全长25000mm,属于典型结构的长条加工。床身上尾座及中心架的移置导轨内挡400尺寸两立面精加工难以保证其精度达技术要求。采用与基准床身对接后,精磨导轨面前先在两段床身结合缝处钻、铰4-Φ20H7x60孔并装入销钉,方便床身分段加工完成后整体拼接做好定位基准,有效的避免了累计误差。经过工艺方案的改进,有效解决了该床身导轨在拼接加工过程中出现的问题,保证了各项精度均达图纸技术要求。

4.2 主轴系统

主轴结构采用前支承为主、后支承为辅的两点支承典型穿轴结构,主轴支撑面采用高频淬火,在加工时需设计专用工艺锥堵,工艺锥孔与基准面互为基准磨削,以保证主轴加工的精度要求。

主轴箱采用整体方箱形结构,主轴箱加工需要加工车间仔细研究图纸及工艺文件、认真准备专用镗孔刀具和量检具、工装夹具、及时调试检测机床,确保零件按要求完成。加工主轴孔时要求机床在恒定的温度状态下进行连续的精加工,采用主轴固定长度,“镗杆等长等重,工作台进给”的方式进行精加工,最大限度的限制或消除机床的复映误差,保证所加工尺寸的一致性与精度要求。

4.3 其它零部件

尾座在加工前应检查相应的刀具及工装量检具,保证配合孔的精度要求。套筒在磨削时必须按工艺要求与尾座上体进行配磨,保证套筒的圆柱度要求,不允许外圆面带稍度。

其余件也需要承担零件加工的分厂认真对待,按精度、形位公差要求,精细加工。在加工过程中,应优先采用新工艺、新技术,新方法。操作者应严格按图纸及工艺技术文件要求加工。

5 主要技术创新点

第一,设计了液压“C”型尼龙瓦触头中心架,车削后进行磨削和抛光工序,保证工件表面质量的车磨一体的多功能加工设备。

第二,采用半瓦结构的调心工艺套,在加工过程中可随时安装和拆卸,能够保证加工精度,更重要的是可以节约大量的工件上下料辅助时间,可大大减少劳动强度。

第三,设计了独特的砂带与千叶轮互换结构的磨削抛光装置,可以保证在粗抛和精抛不同工况下的快速更换。

参考文献

[1]张曙.机床产品创新与设计[M].南京:东南大学出版社,2014:2854.

[2]牛江蓉.加工中心用户行业及其制造技术发展现状[J].金属加工(冷加工).2012,(12):3336.

[3]刘强,李东茹.国产数控机床及其关键技术发展现状及展望[J].航空制造技术,2010,(10):2630.

[4]周建东.HDS系列高速加工中心的结构与关键技术[J].组合机床与自动化加工技术,2010,(3):13.

[5]张伯霖,黄晓明,范梦吾,等.高速机床进给系统的发展趋势[J].组合机床与自动化加工技术,2002,(2):711.