大跨度、超高双向门机快速安装工艺解析

黄斌

摘 要:大藤峡水利枢纽左岸泄水坝段坝顶布置1台容量2×2500 kN的双向门机,用于泄水闸事故门的启闭工作。门机具有安装位置受限、框架高、跨度大、单部件重量重等特点,且门机框架采用传统缆风绳固定安装或内框架刚性安装的方法,存在诸多不便,也不能满足安装进度要求。该文结合门机结构特点,介绍一种巧妙利用门机自身设备,采用门机主梁与端梁形成临时框架的主梁框架法,配合负重移动履带吊进行吊装的工艺方法。安全、优质、高效地完成了大跨度,超高双向门机的安装。为后续同类型门机快速安装施工积累经验,为超高度框架吊装设备选型提供了参考,为对门机安装如何工艺优化、提高施工效率提供可借鉴的方法。

关键词:大藤峡;双向门机;快速安装;设备选型;施工效率

中图分类号:TV66 文献标志码:A

0 概述

双向门机具有结构稳定、起重容量大等特点,因此是水利工程中常用的一种启闭设备。但受制于结构特点,门架部件一般为厂内预装后散件运输至工地,进行现场组装。然而随着国内加工制造业的发展和交通运输能力的不断提升,门机门架部件的单件重量及外形尺寸也越做越大,造成现场安装难度进一步提升。在门机安装中,门腿固定则是安装中最重要的一个环节。如何选择合理的吊装设备,科学的加固方法,安全稳定地固定门腿,是每一台门机安装必须因地制宜深入研究的问题。该文结合大藤峡左岸坝顶双向门机特点,从门架固定、主吊设备选型等方面重点介绍了门机快速安装工艺,为同类型门机安装提供经验积累。

大藤峡水利枢纽工程位于珠江流域西江水系的黔江河段末端,坝址在广西桂平市黔江彩虹桥上游6.6 km处,地理坐标为东经110°01′,北纬23°28′,是红水河梯级规划中最末一个梯级。大藤峡水利枢纽是一座以防洪、航运、发电、补水压咸、灌溉等综合利用的流域关键性工程。水库正常蓄水位61.00 m,汛限水位47.60 m,死水位47.60 m,总库容34.79×108m3,总装机容量1 600 MW,工程规模为Ⅰ等大(1)型工程。大藤峡左岸泄水闸布置21孔弧形工作门,用于工程的水利调度。为保证弧门的正常检修,弧门上游侧设置有3套事故门,事故门采用坝顶双向门机进行启闭[1]。

1 门机安装常用方法

对于坝顶门机的安装,其关键步骤就是门架的组装。门机组装过程中,涉及行走机构的固定、门腿的安装、主梁的安装等工序。工序过程中因结构件重、大。因此门架的固定就是一个关键的技术难题。如何保证门架从行走机构组装、门腿固定、主梁吊装形成安全高效的施工。是保证门机工艺的关键所在。对门架组装固定,传统施工中常用的有缆风绳加固和内框架加固法。

1.1 缆风绳加固法

纜风绳加固是采用在门机组装场地预埋地锚,在大车行走结构和下横梁就位固定后,按顺序进行门腿吊装,每吊装1根门腿,就采用提前固定在门腿上的缆风绳沿轴线和纵向2个方向进行加固,然后在结合实际情况增加其他辅助缆风绳。缆风绳与地面的夹角一般≤60°,故缆风绳加固法对场地要求宽阔,地锚设置合理。并且缆风绳不能影响吊装设备的吊装。其典型加固如图1所示。

1.2 内框架加固法

内框架加固是在门机组装场地门机内侧,按照门机比例制作一个高度约为门机高度2/3的立柱框架,所有门腿的临时固定采用临时与内框架刚性连接。同时内框架也可以作为吊装的施工平台。此方案可以有效利用门机安装工位。适用于安装场地受限的部位。但存在内框架立柱制作周期长、施工成本高等弊端。其典型的加固形式如图2所示。

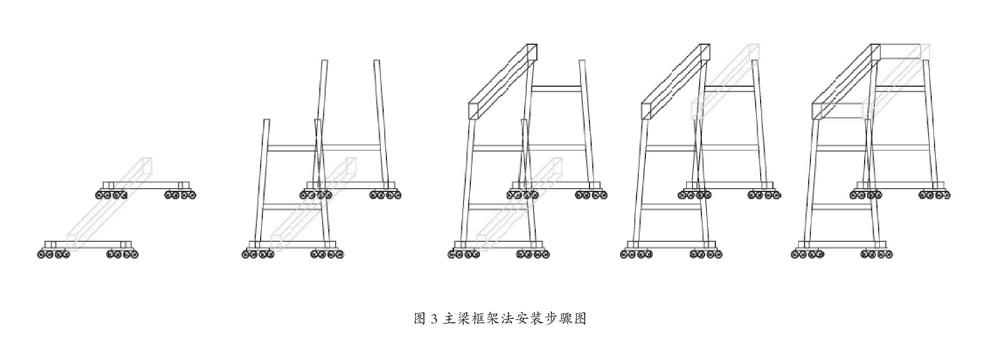

1.3 主梁框架法

主梁框架法是采用大车行走机构、底横梁及1根主梁先形成一个稳定的地盘。然后开始由远及近的依次进行门腿和主梁的吊装。在其中1个主梁就位后,在将受力框架转换到行走机构、底横梁、门腿及就位的主梁形成的稳定框架上。从而解除底部临时主梁的受力,然后再利用主吊设备将主梁吊装就位的方法。利用主梁作为临时加固支撑,有效地提高了设备的利用率,同时采用门机自带设备作为刚性连接框架,即节约了施工成本,又提高了安全性。主梁框架法主要安装步骤如图3所示。

1.4 方案对比

通过上述方案介绍可知,缆风绳加固法适用于安装空间大,门腿较短的门机安装,但受缆风绳的布置的影响 ,在后续设备吊装中存在剐蹭风险较高。

内框架法安装方法适用于施工空间较为狭小的区域,同时可以形成很好的安装平台。但内桁架制作周期长,制作成本大。

主梁框架法利用设备自身构件进行固定,巧妙地利用设备自身材料、且施工周期短、施工成本低等优点,门机主梁自身刚度大,框架稳定性有保障。适用于大跨度、超高门机的门机门腿安装固定。

2 大藤峡坝顶门机安装方案选定

大藤峡坝顶门机共设置2台,其中1台布置在进水口,用于进水口拦污栅、检修门、事故门的启闭工作。一台布置在泄水闸,用于泄水闸事故门的启闭机,及弧形工作门油缸的检修工作。两门机主要参数相同,具体结构略有差别,门机跨度19 m,共用坝顶540 m长的轨道。

该文以大藤峡泄水闸坝顶门机安装为例进行分析。大藤峡泄水采用闸坝结构,总宽度约69 m,共分3个区,其中坝顶门机布置在一区。一区可用宽度约30 m。但受水工结构限制,存在较多的孔洞,不利于地锚设置和缆风绳布置。且工期紧张。传统的缆风绳加固法及内框架加固法进行门架固定,不适用。为解决此难题。笔者与工程建设人员在传统门腿加固工艺的基础上,结合大藤峡门机特点和工期要求,分析总结、科学计算、就地取材,巧妙地利用门机主梁作为临时加固支撑,大胆提出主梁框架法。安全、优质高效地完成门机安装。其中门机安装场地布置如图4所示。

2.1 大藤峡门机结构特点

大藤峡坝顶双向门机由主小车机构、大车运行机构、门架结构、起升机构、回转吊、驾驶室、电气设备以及机房等组成,总重约880.8 t,扬程70 m,门机总高46.877 m,长21.272 m,跨度为19 m。

其中门架由行走机构、底横梁、门腿、中横梁、主梁、端梁及踏板组成。门腿为箱型梁结构,共4件,单重约47 066 kg,最大外形尺寸均为27 856 mm×2 780 mm×2 100 mm。主梁为箱型梁,含边梁、悬臂梁的接头部位及小车轨道,最大外形尺寸為27 000 mm×3 600 mm×2 410 mm,单重约60 777.3 kg。

2.2 门机安装特点及难点

特点及难点包括6点。1)受工程进度影响,门机安装施工场地受限,门机部件拼装及吊车的摆布困难。2)门机安装中的大件及超大件较多,吊装难度大。3)小车架部分构件需在空中拼装,吊装和拼装均困难。4)门机安装时临边、高空作业,施工难度大,危险系数高。5)门机安装过程中,吊车起升高度和回转半径大,与周边施工设备干扰大。6)受到货影响,门机安装工期紧。

3 门机安装

3.1 门机安装主要工艺

结合门机的结构形式及安装特点,大藤峡坝顶门机安装采用主梁框架法进行。主要安装工艺如下:设备清点→设备转运→主吊就位→门架安装→起升结构安装→屋顶安装→电气设备安装→穿丝调试→负荷试验[2]。

3.2 设备清点及转运

设备到货且安装工位形成条件后,将主梁、门腿、大车行走机构、小车、下横梁、中横梁、边梁以及减速器等大件按照安装顺序分批次运至安装现场。其中门腿、主梁、小车车架、平衡梁、下横梁、中横梁、边梁、卷筒以及减速器等均采用平板车转运至安装现场,大车行走台车、小车行走台车等附件均采用18 t载重汽车转运至安装现场。

3.3 主吊就位

结合门机到货情况及图纸可知,门机的主要构件尺寸见表1。

其中门机大件最重为主梁61.34 t,最长件为门腿27.85 m,受场地限制采用传统的汽车吊无法满足吊装要求。通过现场分析,大藤峡门机安装采用对空间要求小且能负载行走的履带吊作为主吊设备。通过对安装工位进行模拟,采用400 t履带吊作为主吊设备。选用56 m主臂工况满足起吊要求。其中最重件就位如图5所示。

3.4 门架安装

门架主要包括大车行走机构、下横梁、门腿、主梁等结构,结合其结构特点,其主要吊装工艺如下。

3.4.1 行走台车安装

门机行走台车共8件,单件重4920.1kg,外形尺寸均为2450m×1593m×1210m。行走台车2共4件,单件重4959.5 kg,外形尺寸均为2500m×1593m×1210m。门机平衡梁共有4件,单重2 899.3 kg。下横梁共2件,单重约23 473 kg,外形尺寸为19700mm×1540mm×1511mm。

根据设计图纸,按厂家提供的编号进行清理,然后根据先吊装行走台车、平衡梁,再按吊装下横梁的顺序进行转运吊装。

将其中一件大车行走机构吊放在控制点位置定位,采用20号的槽钢进行临时加固。将平衡梁吊装就位,对行走结构及平衡梁的轴销进行连接,并对大车车轮垂直倾斜△h、前后车距、定位尺寸进行调整,调整完后进行稳定加固。检查大车跨度L1、L2相对差,大车车轮倾斜度、同一边梁上车轮同位差符合设计图纸,进行下横梁的安装。

下横梁为箱型梁安装,按编号及上下对应位置用400 t履带吊吊至大车行走机构的支座上,用螺栓与大车行走机构支座固定。以构件端头中心线为找正基准检测大车跨度、桥架对角线相对差、大车车轮倾斜度、同一边梁上车轮同位差等参数符合设计图纸要求。吊装下横梁就位后,采用同样方法进行相关几何尺寸检查调整,同时拧紧各连接螺栓,检查对位标记,并用塞尺检查结合面间隙,用水准仪检查上顶面高程及相关结构尺寸.拧紧螺栓过程中,注意扭力力矩的规定值。安装完成后再次用[20号槽钢对下横梁进行加固。

3.4.2 主梁框架形成

待大车行走机构及下横梁加固完成后,采用400 t履带吊将1#主梁临时吊装到上、下游的下横梁上,将上、下游侧下横梁连接起来,形成主梁框架的下框架。形成框架并采用临时筋板将1#主梁与下横梁固定。固定后结构如图6所示。

3.4.2.1 主梁框架受力分析

结合大藤峡工程所在地的特点及相关气候条件。实查桂平风压为35 kg/m2,按1.4倍的安全系数,取50 kg/m2进行分析计算:

3.4.2.2 门腿及横梁受顺水流风力计算

结合上表各构件的尺寸可知。单根门腿截面尺寸为:1.2×27m,中横梁截面尺寸为1.3×15m,取横梁一半进行计算。

3.4.3 门腿及中横梁安装

门腿为箱型梁结构,共4件,门腿单重约47 066 kg,最大外形尺寸均为27856mm×2780mm×2100mm。门腿吊装前先在门腿周边焊接临时爬梯及顶部的施工平台。

利用履带吊按照由远及近的顺序进行门腿的吊装,在门腿安装前,应认真检查门腿与底横梁接触面的情况,接触面应无高点毛刺,且门腿与底横梁接触面组合螺栓应准备好,并准备必要的过眼冲等设备便于门腿就位。另以门机轨道中线为基准,假设经纬仪、控制门腿就位的倾斜度和中心线。门腿吊装应准备充分,连续作业完成后,及时进行主梁吊装,防止因不可预见的因素导致安全事故,造成损失,门腿吊装完毕后,形成框架如图7所示。

3.4.4 主梁安装

主梁为箱型梁,含边梁、悬臂梁的接头部位及小车轨道,最大外形尺寸为27000mm×3600mm×2410mm,单重约

60 777.3 kg;边梁的最大尺寸为8800mm×2800mm×1800mm,重约13 786 kg,主梁为整机安装中尺寸最重件,吊运时必须足够重视,保障安全。

先将靠左岸侧的主梁吊装就位,进行整体几何尺寸检查(用大卷尺、经纬仪)确认对位定位标记符合,达到尺寸精度后,进行断焊加固。解除作为临时支撑的主梁,调出主梁,采用相同方法将主梁就位。2根主梁就位后,对门架进行整体几何尺寸的检查,并用水准仪在主梁面上进行主梁高程和上拱度检查,符合要求后进行主梁与门腿焊接。

门机门腿与主梁组装完成,经检查合格符合要求后,进行错牙调整并进行定位点焊。定位点焊的焊接长度为50 mm以上,间距为300 mm~350 mm,焊高不超过板厚的1/3,且最厚不超过6 mm。定位焊在正式焊接时,应进行清根处理,检查点焊的质量,如有裂纹、气孔和影响焊接的焊瘤等缺陷应清理进行补焊。采用分层分段焊接,分段长度为150 mm~500 mm,且每条焊缝均采用多层多道焊接,每段焊接的接头应焊接成缓坡,每层的接头应错开超过100 mm,以保证段间接头有良好过渡。

3.4.5 回转吊机构安装

回转吊平台单重约14 371.5 kg,回转机构单重约5 943 kg,回转吊起升机构单重约7 482.1 kg。采用400 t履带吊或80 t汽车吊吊装就位,水准仪检测上部回转平台的平面度,经纬仪检测回转中心与悬臂量支铰中心的同轴度,钢卷尺、吊线检测回转吊半径,调整各项尺寸符合设计图纸要求。回转吊回转平台及支承装置吊装完成后,进行司机室、电气设备、机房、臂杆的吊装,电气设备安装及调试以及钢丝绳安装及负荷试验。

3.4.6 起升机构安装

待门机门框形成后,利用履带吊结合安装顺序逐步完成小车、滚筒、减速箱、屋顶等附属设备安装,同步开展电气设备的安装。

小车由小车行走机构、小车架、定滑轮、卷筒、减速器、电动等组成,总重量228 971.7 kg。根据设计图纸将小车行走机构在已安装好的轨道上进行定位并做临时加固和标记。吊装上游侧的小车行走机构并固定。接着吊装小车架卷筒侧,并与小车行走机构连接。吊装下游侧的小车行走机构并临时固定。吊装小车架定滑轮侧,并与小车行走机构连接。连接小车架卷筒侧及定滑轮侧之间的螺栓。小车架部分吊装就位后,必须调整位置使之就位于中部,检查车轮各参数,符合要求后进行固定,进行其他附件的吊装。先进行减速器吊装,然后进行卷筒吊装,吊装时要严密注意大小齿轮的对位和制动盘与制动器的插入,应动作缓慢、细致,以防止碰撞造成各定位件和制动器的损伤。卷筒装置就位后,把各紧固件及定位件安装好后,应进行手动盘车检查,确认无误后再拆除吊具。

小车架组装完成后,将小车的电动机、定滑轮、制动器等进行吊装。各部件定位后将连接螺栓拧紧。按有关规定进行机械部件的组装,调整同轴度及齿轮啮合间隙、制动间隙、自动化元件相关参数。最后吊装定滑轮组,平衡滑轮组并安装固定。

3.4.7 钢丝绳安装及及相关试验

电气部分安装完成后,先进行通电试验,通电试运行后开始钢丝绳的安装。安装前动滑车应检查注油,滑车内不允许有异物存留。对起升机构及减速器注油,采用门机设备上的20 t电动葫芦配合逐根进行钢丝绳破劲处理,防止钢丝绳穿绕后动滑车扭转。将引绳与钢丝绳连接,待钢丝绳全部穿完后,將大车开至表孔部位,放下大钩,调整2个卷筒上的钢丝绳长度,并将多余部分截去。

待所有附件及单体试验完毕后,进行相关负荷试验和取证工作。

4 工艺分析

大藤峡坝顶门机安装,在吸取传统施工工艺的基础上,在门架固定方面采用独特的主梁框架法,通过巧妙地使用主梁,在安装过程中,通过2次主梁在不同部位的受力转换,很好地解决了门机安装工位施工空间受限,同时缩短了门机安装工期,节约了安装成本。通过框架受力的分析计算和实际的安装过程证明,采用主梁进行框架固定,满足门架固定强度和稳定性要求,提高门机安装效率。

5 结语

大藤峡坝顶门机跨度大,门体结构高,结构尺寸大、单件重量重且面临设备到货晚,设备急需投入使用,现场通过对比传统安装方法,合理选择吊装设备,研究专用支撑方式,有效地解决了门架快速安全加固措施,实现优质高效安装的要求。同时采用设备自身的构件作为支撑,也大大节约了成本,达到提质增效的目的。在主吊设备选择方面,选用了可以负载运动的履带吊,很好地解决了场地受限是大件设备吊装问题。履带吊作为主吊设备,便于取出底部主梁时间的空间转换问题。使施工主梁框架法更好的发挥效益。通过对大跨度、超高坝顶双向门机启闭机快速安装工艺进行剖析,对过程中主吊设备选型和门架加固进行介绍,为后续同类型设备安装提供参考借鉴经验,达到资源共享,学术共鸣的目的。

参考文献

[1]王常义,黄俊,张殿双.大藤峡水利枢纽总体布置研究[J].中国水利,2020(4):7-10.

[2]杨关智,安郁亮.草街航电枢纽2×2500kN坝顶门机安装技术[J].水电站设计,2013(3):59-61.