再生骨料微粉对3D打印水泥基材料强度的影响

晏 娟,戴兴健,刘维胜,王 欢,车玉君,杨华山

(贵州师范大学 材料与建筑工程学院,贵州 贵阳 550025)

0 引言

3D打印,又称“增材制造”,是以数字模型为基础,逐层打印构造三维实体的一种新兴技术,常用于制造模型及一些产品的直接制造[1-3]。以水泥基材料的3D打印技术也是其中一种,该技术在建造过程中不需要模板、振捣,可减少35%~60%的施工成本,能显著提高施工速度。如,防疫智能测控方舱的建造技术,打印材料运用了特配水泥基材料作为填充材料,构件的设计、打印、安装共花费了11 d,而打印和安装只花费了1.5 d。可见,3D打印技术在一定程度上能节约建造时间及成本[4]。此外,建筑3D打印技术还可以对复杂建筑、复杂造型景观部件进行打印,能实现设计制造一体化[5-6]。

随着建筑市场的不断发展,建筑材料的再次回收利用将成为一种常态,尤其是再生骨料(废弃混凝骨料、碎砖骨料、陶瓷骨料等)的回收利用[7]。刘音等[8]研究显示,对再生骨料进行处理可得到再生骨料微粉,其掺量的大小对水泥基材料的强度有一定程度的影响,在微粉掺量达到10%时,可以适量降低水泥用量。此外,高效减水剂、纤维素等外加剂对水泥基材料的强度亦有较大影响。Sctlnitz等[9]研究显示,纤维素具有一定的引气效果,能产生大量的微观气孔,可导致表观密度减小、抗压强度降低。可见,设计合适的配合比,再生骨料微粉水泥基材料才能达到理想的工作性能和力学性能。

鉴于此,笔者用不同掺量的再生骨料微粉替代等量的普通硅酸盐水泥,研究其对3D打印水泥基材料力学性能的影响,以期为再生骨料微粉在3D打印水泥基材料中的应用提供参考与借鉴。

1 原材料与试验方法

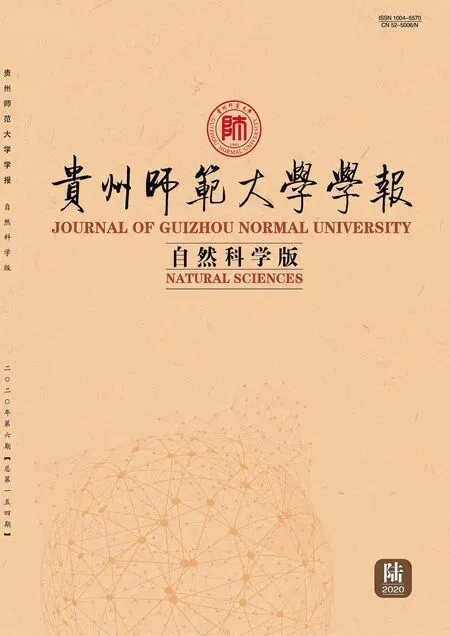

水泥采用普通硅酸盐水泥(P.O 42.5),其XRD和激光粒度分析结果见图1和图2。从图1中可以观察到石膏、水泥熟料和碳酸钙的衍射峰。

图1 水泥的XRD图谱Fig.1 XRD pattern of cement

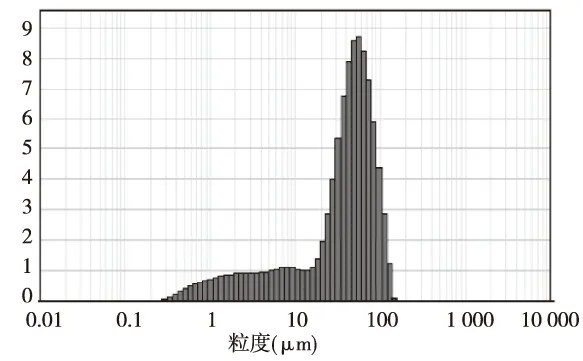

从图2中可以看出,大部分水泥颗粒的粒径集中在35~100 μm之间。拌合水采用自来水。标准砂、聚羧酸减水剂和羟丙基甲基纤维素均为市购。

图2 水泥粒度的粒度分布Fig.2 Particle size distribution of cement

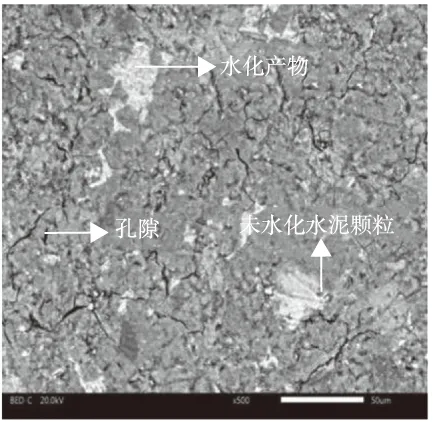

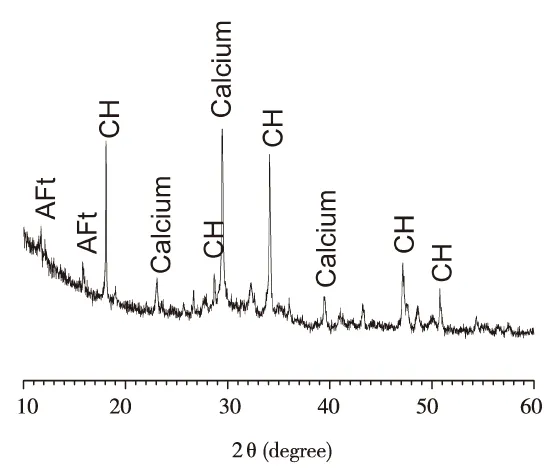

再生骨料微粉为再生骨料加工过程中收集的粒径小于0.08 mm的细粉,其背散射电子像见图3。由图3可见,再生骨料微粉主要由未水化的水泥颗粒、水化产物和孔隙组成。再生骨料微粉的XRD分析结果见图4,由图4可见,再生骨料微粉的主要矿物为钙矾石、氢氧化钙和碳酸钙。

图3 再生骨料微粉的BSE图Fig.3 BSE image of recycled aggregate powder

图4 再生骨料微粉的XRD图谱Fig.4 XRD pattern of recycled aggregate powder

试验研究用配合比见表1。水胶比为0.35,胶砂比为1∶2.5,改变聚羧酸减水剂的掺量以使各个试样的流动度基本保持相同。样品打印后置于水泥混凝土标准养护箱养护至规定的龄期,然后切割成40 mm×40 mm×160 mm的棱柱体试件,测试其抗折强度和抗压强度。同时,采用试模成型了40 mm×40 mm×160 mm棱柱体试件和打印试件同条件养护至规定的龄期,并测试其抗折强度和抗压强度。3D打印试件的成型和测试方法参照文献[10]。

表1 试验研究用配合比Tab.1 Mixture proportion

2 结果与分析

2.1 强度

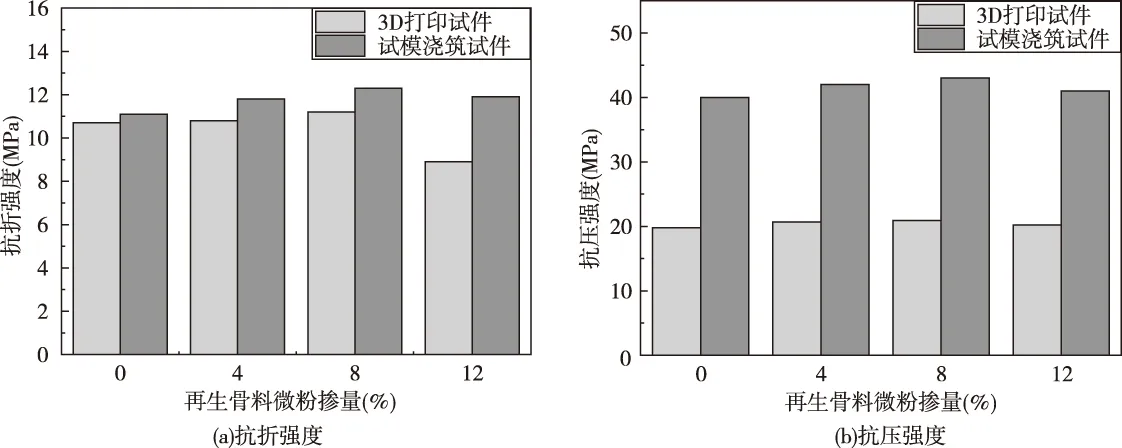

由图5(a)~(b)可知:3D打印试件和试模浇筑试件的3 d龄期的抗折强度和抗压强度均随着再生骨料微粉掺量的增大呈先增大后减小的变化趋势,在掺量为8%时,两者均达到了最大值;随着再生骨料微粉掺量的继续增大,3D打印试件和试模浇筑试件的强度均呈下降趋势。因此,再生骨料微粉的掺量建议在8%左右。其次,当再生骨料微粉的掺量小于等于8%时,3D打印试件3 d龄期的抗折强度和抗压强度均超过了基准样。其中,再生骨料微粉的掺量在8%时,3D打印试件3 d龄期的抗折强度超过了基准样4.6%,抗压强度超过了基准样5.5%。3 d龄期时强度的增大可归因于再生骨料微粉在早龄期的加速效应[11],即,再生骨料微粉的存在可以使水泥水化过程的成核位垒降低,从而加速水泥的水化反应,提高水泥基材料的早期强度。周长顺等[12]研究显示,再生骨料微粉对水泥基材料的抗压强度增长具有一定的促进作用。但是,受到再生骨料微粉活性的影响,水泥基材料的强度会随着再生骨料微粉掺量的增加呈下降趋势,而抗压强度则在小掺量范围内与基准样的强度相近,这与张修勤等[13]、赵颖等[14]、刘音等[8]研究结果类似。此外,从图5中还可知,再生骨料微粉掺量相同时,3D打印试件的抗折强度和抗压强度均低于浇筑试件。如再生骨料微粉的掺量为8%时,3D打印试件的抗折强度和抗压强度分别低于试模浇筑试件8.9%和51.4%。相对于试模浇筑试件,3D打印试件强度的降低可归因于试件的成型方法以及由此导致试件内部的宏观缺陷。

图5 再生骨料微粉掺量对3D打印水泥基材料3 d龄期强度的影响Fig.5 Influence of recycled aggregate powder on the 3-days strength of 3D printing cementitious materials.(a) flexural strength, (b) compressive strength

由图6(a)~(b)可知:再生骨料微粉对28 d龄期强度的影响规律与3 d龄期类似,即,3D打印试件和试模浇筑试件的抗折强度和抗压强度均随着微粉掺量的增大先增大后减小,在掺量为8%时,两者均达到了最大值。因此,再生骨料微粉的掺量宜在8%左右,过大的掺量可能导致水泥基材料强度的降低。其次,当再生骨料微粉的掺量小于等于8%时,3D打印试件28 d龄期的抗折强度和抗压强度也超过了基准样。如再生骨料微粉的掺量在8%时,3D打印试件28 d龄期的抗折强度和抗压强度分别高于基准样15.2%和14.5%。这说明,适当掺量的再生骨料微粉在28 d之后也能提高水泥基材料的抗折强度和抗压强度。其原因是再生骨料微粉中含有部分未水化水泥颗粒(见图3),再生骨料微粉中的CaCO3,能够促进未水化水泥颗粒中C3S和C3A的水化反应[15],它们的继续水化可生成额外的水化产物并填充水泥基材料的孔隙,从而提高了材料的后期强度。比较3D打印试件和试模浇筑试件的抗折强度和抗压强度,28 d龄期时3D打印试件的抗折强度和抗压强度仍然低于试模浇筑试件。如再生骨料微粉的掺量为8%时,3D打印试件的抗折强度和抗压强度分别低于试模浇筑试件4.6%和41.7%。

图6 再生骨料微粉掺量对3D打印水泥基材料28d龄期强度的影响Fig.6 Influence of recycled aggregate powder on the 28-days strength of 3D printing cementitious materials. (a) flexural strength, (b) compressive strength

2.2 宏观缺陷分析

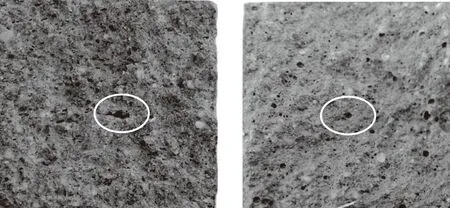

由图7可知:打印试件断面上的孔隙大多呈不规则的长条状,且具有尖锐的棱角。而试模浇筑试件断面上的孔隙大多呈圆形或椭圆形。若存在外在荷载,宏观缺陷的存在将导致孔隙的进一步发展,直至水泥基材料表面出现明显的裂缝,致使材料的结构失稳[16-18]。若宏观缺陷的形貌如图7(a)所示极不规则,则其尖锐的棱角处极易引起应力集中,从而导致水泥基材料在荷载作用下迅速破坏。其次,制备3D打印混凝土是通过逐层堆积的方法来实现,层与层之间的界面比较薄弱,也容易形成冷缝和孔隙,导致3D打印混凝土强度降低[19],而试模浇筑试件中孔隙的棱角较少,因此其抗折强度和抗压强度均高于3D打印的试件[20]。再次,试模浇筑成型的试件在振实过程中也能排出部分较大的气泡,材料的结构较为致密,这也是其强度较高的主要原因。

(a)3D打印试件断面 (b)试模浇筑试件断面图7 典型的3D打印试件断面和试模浇筑试件断面Fig.7 Typical section of 3D printing specimen and mold casting specimen

3 结论

1)8%左右的再生骨料微粉可提高3D打印水泥基材料的早期强度和后期强度。

2)再生骨料微粉的加速效应提高了3D打印水泥基材料的早期强度,在水化后期,再生骨料微粉中未水化水泥颗粒的继续水化亦可提高水泥基材料的强度。

3)3D打印试件内部宏观缺陷的形貌特征和密实性是其强度低于试模浇筑试件强度的主要原因。